基于试验的轮胎温度场分布及影响因素分析

2012-03-07左曙光段向雷郭学良

李 勇,左曙光,段向雷,郭学良

(1.同济大学新能源汽车工程中心,上海201804;2.同济大学汽车学院,上海201804)

近年来,随着我国高速公路的迅速发展和路面条件的不断改善,汽车对轮胎高速使用性能的要求日益提高,生热已成为影响轮胎使用性能及寿命最尖锐的问题之一[1-2].轮胎滚动时橡胶材料的黏性损耗生热及轮胎与路面间的摩擦生热,使其工作温度上升,这直接影响轮胎的使用性能,不仅加速轮胎的疲劳损坏,而且影响轮胎的耐久性.胎面橡胶对温度非常敏感,温升使胎面橡胶的抗拉强度、剪切强度、疲劳强度等物理力学性能下降,加剧胎面磨损,导致轮胎提前报废[3-4].

另外,轮胎温度的升高对车辆的行驶完全也有很大的影响.据有关部门统计,每年约46%发生在高速公路上的交通事故是由于轮胎发生故障引起的,其中由爆胎引发的事故约70%.可见,轮胎温度升高虽然不是造成交通事故的直接原因,却是最主要的诱导因素.轮胎温度的升高会导致胎压升高,尤其在夏季,极易诱导轮胎爆胎事故的发生,造成严重的后果.

轮胎在连续行驶一段时间后,轮胎将不再吸收热量,单位时间内产生的热量等于向外散去的热量,即达到稳态热平衡状态.稳态温度是衡量轮胎耐久性及安全性的重要指标,轮胎稳态温度越低,质量就越好,因此研究轮胎稳态温度场分布及影响因素具有十分重要的意义.本文基于转鼓试验,对不同工况下轮胎表面温度场进行了测试,探讨了升温、冷却过程中轮胎表面温度场的分布规律及相应机理,并采用正交试验方法分析了载荷、胎压及车速对轮胎稳态温度的影响,通过定义相对极差确定了影响轮胎表面稳态温度的主次因素.

1 试验装置及试验方案

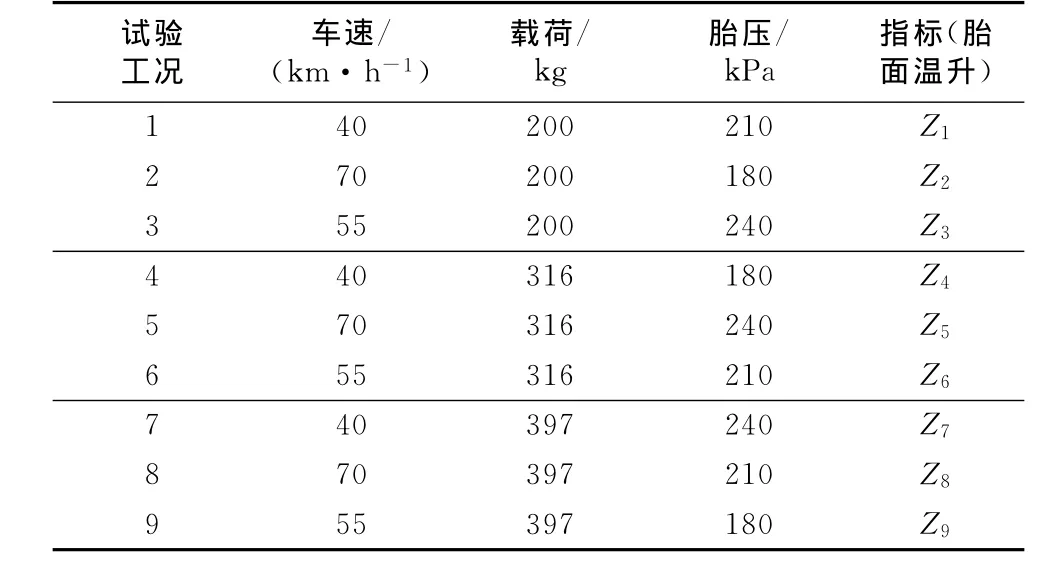

本文以某厂家生产的195/65R15型轮胎为试验对象,把整车放在转鼓试验机上进行轮胎温度场测试,由转鼓带动从动轮转动,并由风机的风速跟踪车速以模拟车辆行驶过程中的空气对流,如图1所示.

图1 轮胎温度场试验照片Fig.1 The photos of tire temperature field experiment

为了分析载荷、胎压及车速对轮胎温升的影响,确定影响轮胎温升的主次因素,且尽可能地减少试验次数,本文采用正交试验方法.正交试验方法是利用正交表,科学地安排与分析多因素试验的方法,是最常用的试验设计方法之一.这种试验方法利用排列整齐的正交表对试验进行整体设计、综合比较、统计分析,实现通过少量的试验次数达到最佳的试验目的.

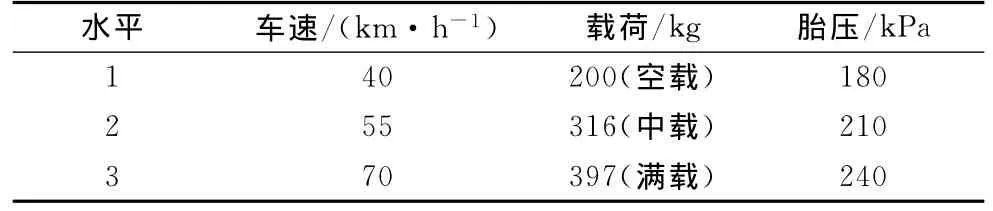

试验中,把载荷、胎压及车速作为试验因素,分别处于三种不同的状态,即三因素三水平,以胎面稳态平均温升作为试验指标,如表1,2所示.

表1 轮胎温度场因素水平表Tab.1 The factors and levels table of tire temperature field

表2 轮胎温度场正交试验表Tab.2 The orthogonal experiment table of tire temperature field

载荷分配通过配置沙袋实现.试验前,将称重仪器放置在车轮下方,通过改变沙袋的数量及位置使测量的轮胎所受的垂载分别达到中载和满载,并计下此时车辆中的沙袋数量及位置,如图2所示.

图2 试验载荷标定照片Fig.2 The photos of load calibration

轮胎外表面温度采用美国FLIR公司生产的ThermaCAM E320型红外热像仪测量,该热像仪具有较高的试验精度,测量范围为-20°C至500°C,测量精度为±2°C,使用的环境温度为-15°C至50°C.

试验时,取轮胎表面的热发射率e=0.94.将红外热像仪固定在轮胎的侧面或前方,镜头对准轮胎表面,对轮胎外表面的温度进行实时监测.每隔5min记录一次,设定轮胎在每种工况下运行30 min,以保证其温度场能够达到稳定状态.停止后记录温度衰减情况,前20min每隔5min记录一次,20 min后每隔10min记录一次.

2 轮胎温度场分布

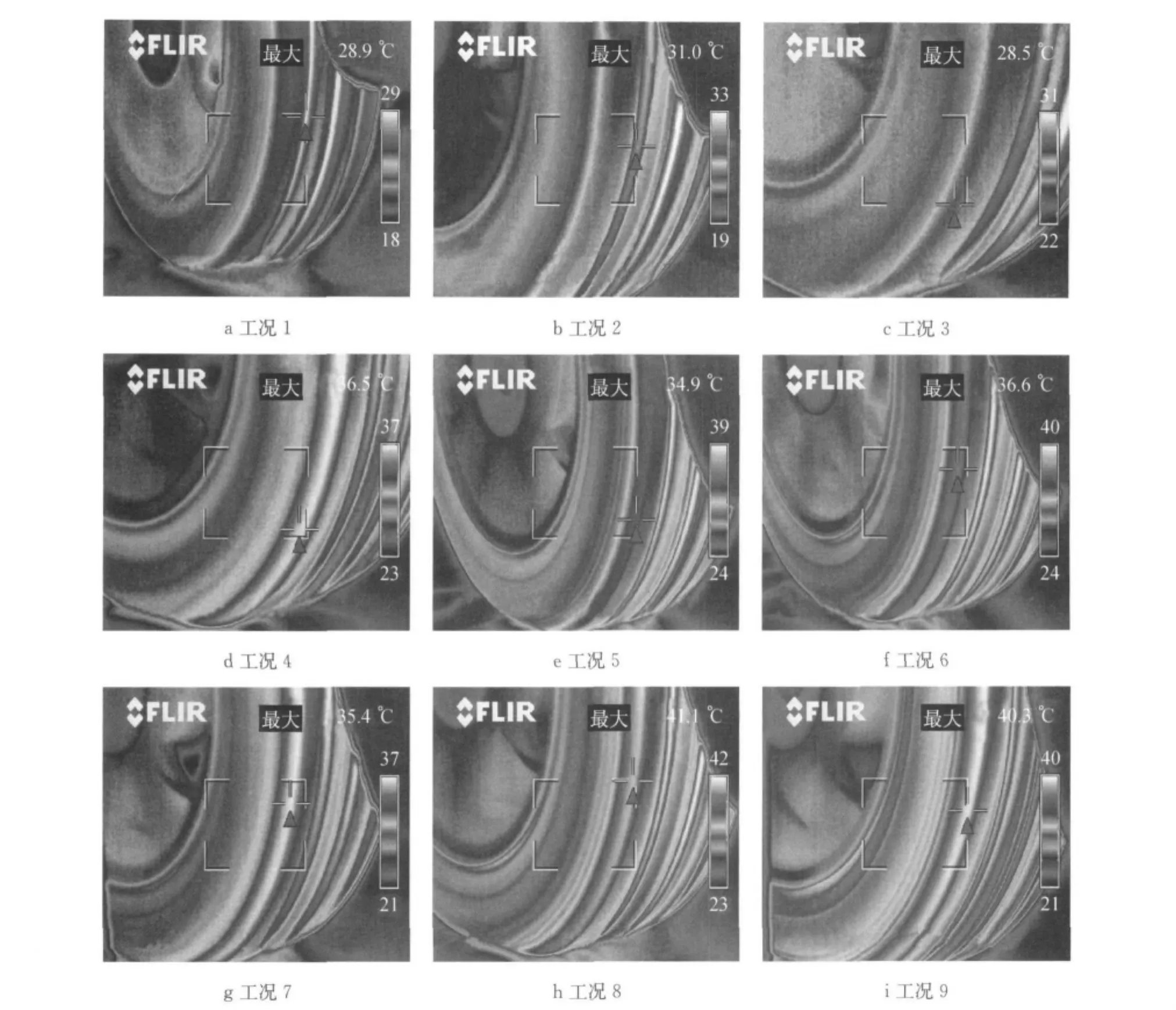

表2中所列的各个工况下的环境温度分别为17.7,17.7,21.0,19.5,21.0,20.4,18.7,18.7,18.3 °C.图3给出了各个工况下轮胎达到热平衡状态时的热像仪图片.

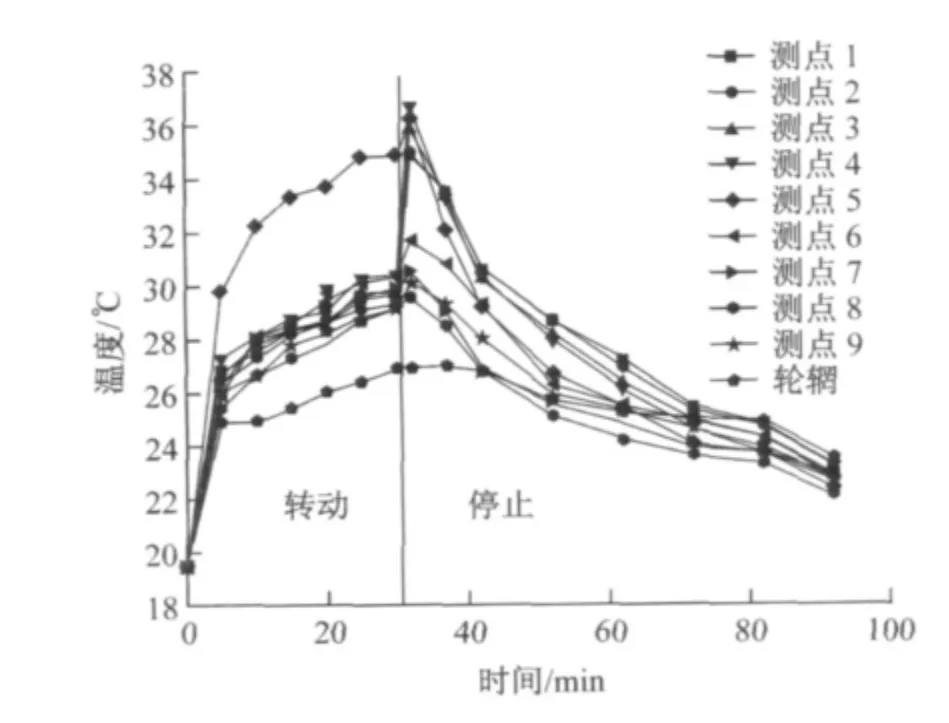

从图3可以发现,轮胎外表面稳态温度随着载荷、胎压和车速变化而变化,且胎面温度比胎侧温度高.本文主要分析轮胎外表面的稳态温度,因此采用单点测量模式对图4所示的位置进行测量,其中测点1~4位于胎冠,测点5位于胎肩,测点6~9位于胎侧.这里以工况9为例,图5给出了轮胎各测点及轮辋表面温度随时间的变化曲线.

图3 不同工况下轮胎温度场图片Fig.3 The pictures of tire temperature field of different conditions

图4 轮胎外表面测点位置Fig.4 The measuring points of tire surface

图5 各测点及轮辋表面温度的变化曲线Fig.5 The change curve of surface temperature of measuring points

从图5可以得到,在转鼓转动过程中,轮胎温升很快,20min后温度变化很小,基本达到稳态.测点5即胎肩处表面温度最高,轮辋表面温度最低,胎冠上的各点表面温度基本相同,胎侧各点的温度也基本相同,且胎侧各点的温度略低于胎冠各点的温度.这是由于胎肩处胎壁较厚,结构较复杂,几种不同类型橡胶在该部位结合,且胎冠部与胎侧部的变形不同,使得胎肩处弯曲和剪切变形较大,橡胶材料滞后生热较多;胎冠各点都与转鼓接触,不但向周围空气通过对流散热,同时还周期性地与转鼓表面接触,导热性能很强的转鼓(其导热系数约是橡胶的200倍)会带走很多热量,使胎面及附近区域的表面温升较小;胎侧由于其胎壁最薄,相同变形下,材料滞后产热最少,因此胎侧各点表面温度较低.可见,胎肩处是整个轮胎表面温度最高的地方,也是最容易产生破坏的地方,应该引起充分的关注.

转鼓停止转动后,风机也随之停止运转.在极短的时间内,各点表面温度都有了明显的升高,最大的升高幅度达6℃.胎冠各点的表面温度有较大升高,与胎肩处的温度基本一致,而胎侧各点表面温度升幅较小,低于胎冠和胎肩处的温度,轮辋表面温度变化不大.主要是因为胎冠和胎肩处胎壁较厚,在运行过程中积聚了大量的热量,当风机停止运转后,热量无法通过空气对流散去,导致表面温度在短时间内急剧升高;停止后胎冠温度与胎肩温度基本一致,说明胎冠和胎肩处的产热量基本相同,且以橡胶材料的黏性损耗生热为主.胎侧胎壁较薄,产生的热量能及时地扩散出去,内部积聚的热量较少,停止后的温升也较小.停机几分钟后轮胎表面温度开始下降,开始阶段下降稍快,但随着时间的推移,温度下降愈来愈慢,但轮辋表面温度在长时间内几乎没有变化.停机60min后轮胎各点表面温度和轮辋表面温度基本趋于相同.

3 轮胎表面稳态温度场影响因素分析

取不同工况下所测的轮胎胎面各点稳态温度平均值及平均温升,如表3所示.

表3 各工况下胎面稳态平均温度及温升Tab.3 The steady average temperature and the rise of tread under different conditions ℃

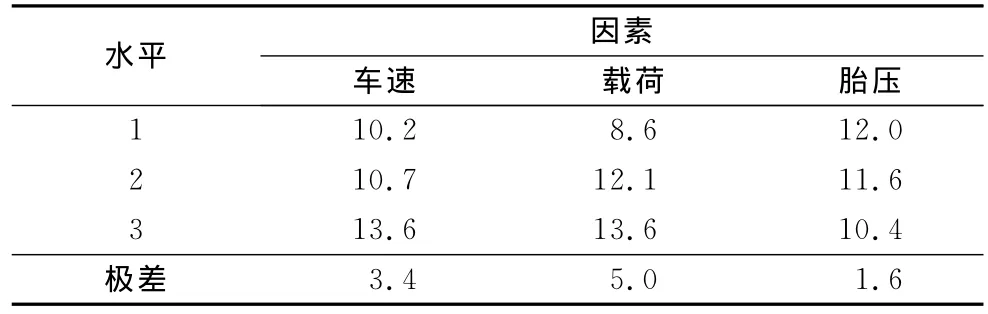

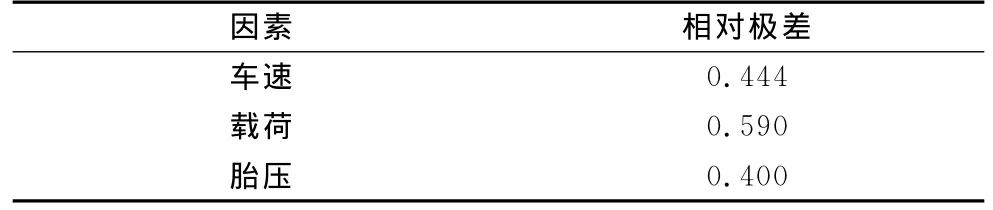

本文采用极差分析法进行分析,它反映各因素水平变动时,试验指数的变动幅度,极差大说明该因素对指标的影响大,所以根据极差的大小就可以确定因素的主次关系.表4给出了不同因素的极差值.

表4 不同因素下正交试验极差分析Tab.4 The range analysis of orthogonal experiment℃

从表4可以看出,轮胎表面温升随着车速和载荷的增大而增大,随着胎压的增大而减小.原因是随着速度的增高,轮胎变形频率加大,单位时间内的生热越多,造成了轮胎的温度变高;随着载荷的增加,轮胎整体变形增大,导致整个结构的能量损耗加剧,轮胎由滞后损失产生的热量增多;随着胎压的增大,轮胎刚度变大,在相同载荷下,结构变形反而减小,能量损耗降低,轮胎生热减少.

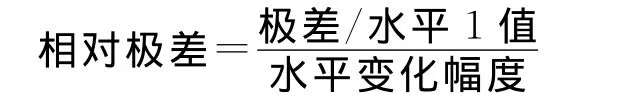

在设计正交试验时,只是从车辆运行过程中的实际情况考虑,各个因素的变化幅度是不同的,如本文中,车辆从空载到满载,轮胎载荷几乎增加了一倍,而胎压和车速却没有相应的幅度变化,如果单从极差的大小来对比显然有些不妥.为了消除变化幅度不同带来的差别,本文采用相对极差来评价各个因素对轮胎表面温升的影响,如下式所示:

式中,分子表示不同因素下轮胎表面温升的极差值除以水平1时的指标,分母表示不同因素从水平1到水平3的变化幅度.

表5给出了不同因素的相对极差值.

表5 不同因素的相对极差值Tab.5 The relative range values of different factors

从表5可以得出,对轮胎表面温升影响的次序为:载荷>车速>胎压,可见载荷对轮胎表面温升的影响最大,因此应避免超载现象的发生.

4 结论

本文基于转鼓试验,探讨了升温、冷却过程中轮胎表面温度场的分布规律及相应机理,并采用正交试验方法分析了载荷、胎压及车速对轮胎稳态温度的影响,通过定义相对极差确定了影响轮胎表面温度的主次因素.

(1)车速、载荷和胎压对轮胎温度场都有较大的影响.随着行驶速度的增大,轮胎变形频率加大,单位时间内生热变多,轮胎表面稳态温度越来越高;轮胎表面稳态温度随着垂向载荷的增大而升高,当车辆超载时轮胎温度将升高;随着胎压的增大,轮胎表面温度呈下降的趋势.

(2)对轮胎表面温升影响的次序为:载荷>车速>胎压,可见载荷对轮胎表面温升的影响最大,因此应避免超载现象的发生.

(3)转鼓转动过程中,轮胎胎肩处表面温度最高,胎冠表面温度次之,胎侧表面温度略低于胎冠表面温度,轮辋表面温度最低.

(4)转鼓停止转动后,在极短的时间内,轮胎各处表面温度都有了急剧的升高.胎冠表面温度升幅较大,与胎肩处的温度基本一致,而胎侧各点表面温度升幅较小,低于胎冠和胎肩的温度,轮辋表面温度变化不大.

[1] Mars W V,Fatemi A.Factors that affect the fatigue life of rubber:a literature survey[J].Rubber Chemistry and Technology,2004,77(3):391.

[2] Conant F S.Tire temperature[J].Rubber Chemistry and Technology,1971,44(2):397.

[3] Stalnaker D,Turner J,Parekh D,et al.Indoor simulation of tire wear:some case studies[J].Tire Science and Technology,1996,24(2):94.

[4] 任九生,黄兴.变温下橡胶材料力学性能的实验分析[J].实验力学,2007,22(6):612.

REN Jiusheng,HUANG Xing.Experimental study of natural rubber mechanical property in variable temperature fields[J].Journal of Experimental Mechanics,2007,22(6):612.