高位吸氨装置的设计计算

2012-03-05高振恒王志雅

高振恒,王志雅

1 概 述

从上世纪六十年代末开始的二三十年里,我国曾经出现过遍地都有小合成氨厂的盛况。最初设计的碳铵生产装置,是用水或稀氨水通过喷射泵引射作用吸收气氨制取氨水的。这种方法存在运行不稳定、操作控制较困难的缺点,氨水配制常常成为生产的短板。后来在小化肥的小改小革热潮中出现了被称为高位吸氨的装置,由于运行稳定,而且节能,到七十年代末八十年代初在大部分小合成氨厂逐渐替代了原来的喷射吸氨装置。高位吸氨装置至今仍被广泛使用。

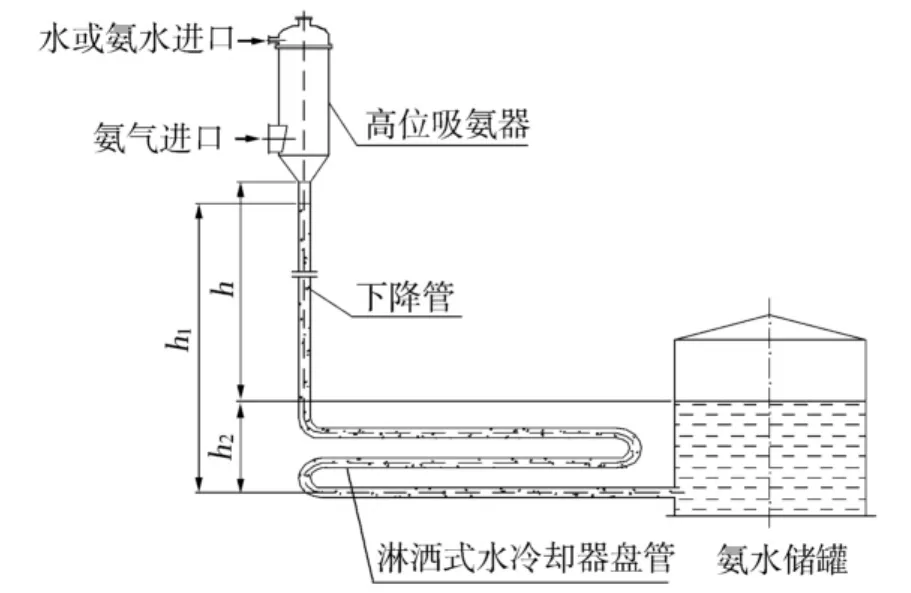

图1是高位吸氨装置的流程示意。其最大的特点是,气液混合容器出口连接长长的下降管,气液混合容器可以是如图1所示的高位吸氨器,也可以是喷射器或者其他型式混合器,下降管实际上就是俗称的大气腿,下降管稳定的抽吸作用确保了高位吸氨装置运行的稳定性。

由于对气液两相竖直向下的管(道)流(体)的研究不多,加之问题本身相当复杂,在正规的手册或教科书中至今尚未见关于竖直向下的气液两相管流的计算方法。文献[1]为解决自排不凝气直接式蒸汽冷凝器下降管流速、管径和长度的设计计算,在文献[2]~[6]的基础上对有关问题作一些简化的分析,归纳出实用的下降管直径和长度的计算公式。本文参照文献[1]的方法,推导设计高位吸氨装置的几个计算公式。

图1 高位吸氨装置示意

2 系统设定

如图1所示,水或者稀氨水从高位吸氨器顶部进入,经多孔板均匀分布后淋洒下来,与从高位吸氨器底部侧向接管进入的氨气接触,大部分氨被水溶解,剩余氨气与氨水一同从下部竖直下降管排出。由于下降管的抽吸作用,剩余氨气以气泡形式被分散于氨水中,随氨水一并向下经过冷却盘管流向氨水储罐。可以认为,在进入氨水储罐前,气氨已全部溶解于氨水。

为便于分析,假设系统过程为稳态,即系统各处的组分以及压力、流速、密度、温度等相关参数均不随时间而改变。同时,忽略物料粘度的影响,也忽略温度变化及氨气中混入极少量不溶解气体的影响。

3 下降管流动状态的简单描述

下降管中气液两相并流向下,根据已有的研究判断,其流动形态为团状流动。气相以不同尺寸的气泡和气团分散在向下流动的液相中,在这里可以忽略重力对气泡和气团的作用,气泡和气团一方面受到液流向下的推动力,一方面受到液相的浮力具有向上运动的趋势;当液流速度大于某一数值时,气泡和气团所受合力向下,随液流一同向下运动。显然,气液两相之间还存在竖直方向的滑动。文献[2]引用的气液两相在竖直管内向下流动时持气量的关联式,可以反映出这种滑动速度存在的影响,但可估计这种影响并不显著。由于问题本身相当复杂,以致现有的手段尚未有准确揭示各种因素相互之间关系的研究。仅从满足工程实用计,本文不考虑流体内部滑动的影响。

气泡和气团在向下运动中,由于所受液相的压力逐渐增大,其体积随之逐渐减小,液相对其浮力也相应减小。同时,在气液两相并流的过程中,气氨逐渐溶解在氨水中,气相体积也在减小,直至完全消失。这种体积的变化也是造成下降管进口端和出口端表观气速不同的原因。

4 下降管直径的限制

文献[3]在研究重力流管线时引用了辛普森(Simpson)和希尔(Hill)的研究结果:如果液体是无漩的,当容器内的液面低于某一高度时,气体将被吸入到容器下部排液管的流动液体中,并给出了这个高度的理论估计方程。辛普森通过试验表明,当usl/(gD)0.5>0.31时,混入液体中的气体将被液体带走。

文献[1]利用以上成果得出了设计自排不凝气直接式蒸汽冷凝器下降管最大直径的判断式。按照同样的思路,本文将这个结果用于限制下降管最大直径的判断式。即:

再将π=3.141 6、g=9.807m/s2代入,得

这就是下降管最大直径的判断式。在给定稀氨水(或者清水)流量的条件下,下降管的直径必须小于某一值,以保证下降管中液相流速不低于某一临界值。如果流速过小,分散于液相中的气泡将在浮力的作用下向上逃离两相流而回到高位吸氨器气相空间。

从可靠性考虑,推荐采用下式计算D,圆整后确定的下降管直径为:

5 下降管设计的计算式

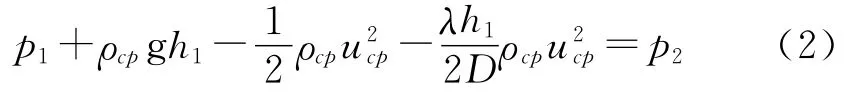

设下降管上端液面为截面1,下降管下端进入氨水储罐处为截面2。根据压力平衡原理,可列出系统的基本计算式:

p2是截面2处的压力,显然

(2)式左边第四项为管流摩擦压力降,其摩擦因数的推算相当复杂和困难,而且其精确度对本文所讨论问题的结果影响甚小,因此可参照文献[4]简单地取λ=0.03。

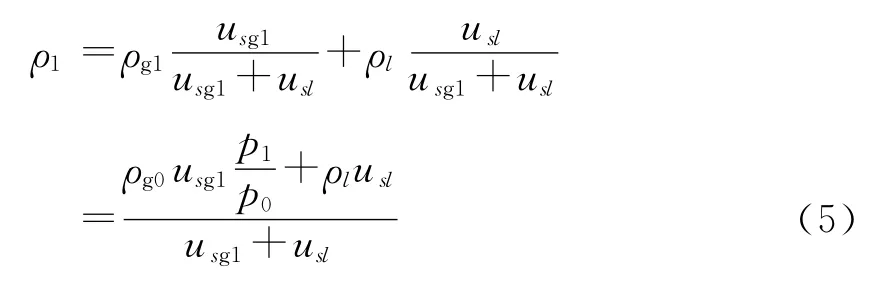

按定义近似地认为:

在假设温度不变并先不考虑气氨溶解的条件下,根据Boyle定律[5],有同时,在下降管中各处ρ、lusl均不变,则有:

由于在截面2处实际上气氨已经全部溶解,因此式(5′)可写成:

而usg1与Wg有如下关系:

按表观流速的定义[6],有:

同样,由于在截面2处实际上气氨已经全部溶解,因此式(8′)可写成:

在(2)至(10)式中,D可按(1)式确定,h2可按氨水储罐最高液位确定,p1、Ql由工艺确定,其他除h1和usg1以外的参数均可从这些公式推算出来。至此,本文已经建立了h1和usg1的函数关系,也就是h1和Wg的函数关系。对于Wg的确定,由于在吸氨器中大部分氨气已经溶解,而且进入下降管的氨气也在行进中逐渐溶解,在缺少准确测定数据的情况下,据经验,可以取吸入氨气总量的10%确定为Wg。

由于下降管的抽吸作用,通常p1接近于0.3atm,设计计算时,可以设定p1为0.3atm(绝压),即p1=30 398Pa;Ql按稀氨水泵额定流量取值,进而可以利用本文的公式计算出h1,从而进一步确定h。显然,应当使:

或写成:

为了可靠,可取n=1.05~1.1,以使下降管中液面在任何操作状况下均处于下降管上端面以下,保证系统正常运行。

6 举 例

某生产碳铵的装置,采用高位吸氨装置制取氨水,已知p1=30 398Pa、p0=101 325Pa、h2=4m、g=9.807m/s2、ρg0=0.76kg/m3、ρl=1 000kg/m3、Ql=0.017m3/s、Wg=0.005kg/s,求h。

计算过程如下:

按(1)式计算得D=0.8×0.0170.4=0.157m,取D=0.15m;

则usl=4Ql/πD2=0.962m/s;

按(3)式计算得p2=101 325+1 000×9.807 ×4=140 553Pa;

按(7)式计算得usg1=1.24m/s;

按(5)、(6)式计算得ρ1=437kg/m3、ρ2=1 000kg/m3;

按(4)式计算得ρcp=719kg/m3;

按(8)、(9)式计算得u1=2.20m/s、u2=0.962m/s;

按(10)式计算得ucp=1.58m/s。

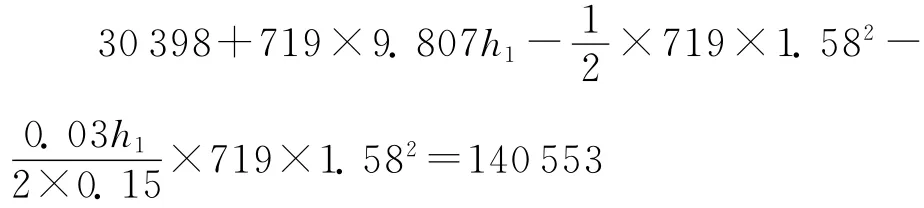

把上述结果代入(2)式,有:

即(7051-180)h1=111 053

则h1=16.16m

取n=1.1,由(11)式得h=1.1×(16.16-4)=13.376m

圆整尾数后得h=13.4m。

符号表

D——下降管内径,m

g——重力加速度,g=9.807m/s2

h——下降管上端面到水封液面的竖直距离,m

h1——下降管中流体柱的高度,m

h2——下降管下端面进入氨水储罐处到水封液面的竖直距离,m

hf——下降管流体摩擦损失,m

n——可靠性系数,无因次

p0——标准大气压,p0=101 325Pa

p1——吸氨器操作压力(绝压),Pa

p2——下降管下端面进入氨水储罐处的压力(绝压),Pa

Ql——稀氨水(或水)的体积流量,m3/s

u1——下降管上端液面处混合流体的流速,m/s

u2——下降管下端面进入氨水储罐处混合流体的流速,m/s

ucp——下降管中混合流体的平均流速,m/s

usl——下降管中液体的表观流速,m/s

usg1——下降管上端液面处的气体表观流速,m/s

usg2——下降管下端面进入氨水储罐处的气体表观流速,m/s

Wg——下降管中气相的质量流量,kg/s

λ——摩擦因数,无因次;

ρ1——下降管上端液面处混合流体的密度,kg/m3

ρ2——下降管下端面进入氨水储罐处混合流体的密度,kg/m3

ρcp——下降管中混合流体的平均密度,kg/m3

ρl——稀氨水(或水)的密度,取ρl=1 000kg/m3

ρg0——标准大气压下氨气的密度,kg/m3

ρg1——下降管上端液面处氨气的密度,kg/m3

ρg2——下降管下端面进入氨水储罐处氨气的密度,kg/m3

[1]王志雅.自排不凝气直接式蒸汽冷凝器下降管的设计 [J].化肥设计,2006,45(6):26~28.

[2]周肇义.化学工程手册 (第1版)——第4篇.流体流动[M].北京:化学工业出版社,1989.

[3]刘新伟.重力流管道管径设计 [J].化工设计,2004,33(2):20~22.

[4]浙江大学主编.机械工程手册 (第1版)——第5篇.流体力学[M].北京:机械工业出版社,1980.

[5](德)L.普朗特著.流体力学概论 (第1版)[M].郭永怀等译.北京:科学出版社,1966.

[6]戴干策.化学工程手册 (第2版)——第3篇.流体流动[M].北京:化学工业出版社,1996.