煤制合成气生产聚合级乙二醇中试开发

2012-03-05陈伟建孔渝华闫常群王志锋王先厚孙土生双建永刘华伟王保山马高飞钱胜涛张庆华

陈伟建,孔渝华,闫常群,王志锋,王先厚,孙土生,双建永,刘华伟,王保山,马高飞,钱胜涛,张庆华

由中国五环工程有限公司、华烁科技股份有限公司和鹤壁宝马(集团)实业有限公司共同开发的具有自主知识产权的煤制合成气生产聚合级乙二醇新技术,包括已获得授权的五项中国发明专利及四项专有技术,通过了300t/a聚合级乙二醇中试检验,中试产品同时达到GB/T4649-2008优等品和美国ASTM E 2470-2007聚合级标准的要求,并于2011年12月12日通过国家能源局组织的专家鉴定。鉴定意见认为该技术的主要指标在国内现有基础上取得了更进一步的突破,其中关键技术指标——CO选择性脱氢催化剂的选择性、草酸二甲酯合成催化剂的时空收率和草酸二甲酯加氢催化剂EG的选择性等处于国际领先水平。下面详细介绍该技术的开发情况。

乙二醇(EG)是一种重要的基础化工原料,在大量应用的醇类物质中是继甲醇之后的第二大类醇,主要用于生产涤纶纤维、涂料和包装材料用聚酯树脂,这些占到消费量的80%以上,其余用于生产防冻剂、润滑剂、炸药等[1,2]。

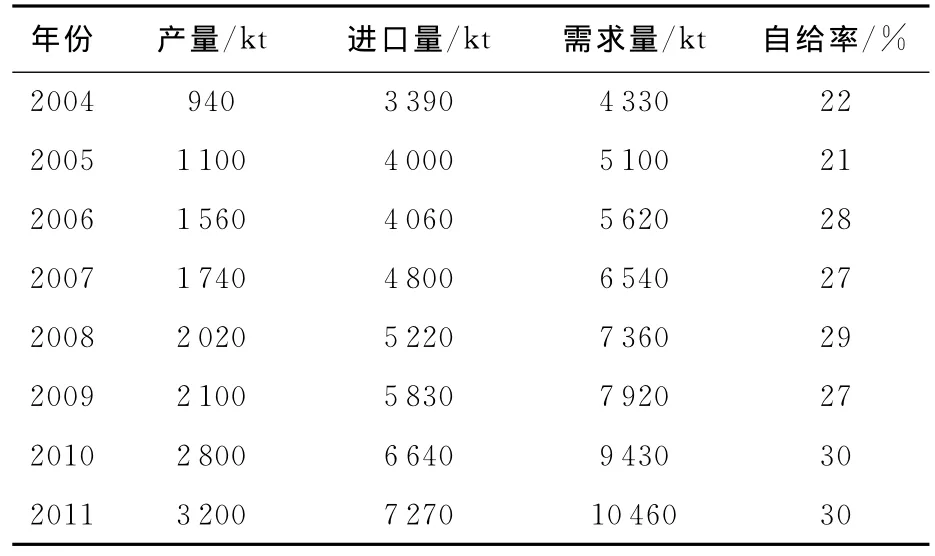

目前,世界上乙二醇的总需求量约20Mt/a,其中中国占到了30%~40%,表1为我国近些年乙二醇的供需情况[3,4]。

表1 我国近些年乙二醇的供需情况

由表1可见,2004~2011年,我国乙二醇的需求量和进口量呈逐年增加趋势,近三年乙二醇的进口依存度仍高达70%。

当前工业上生产乙二醇主要采用石油路线,由乙烯经气相氧化得环氧乙烷,再经液相催化水合制乙二醇。但我国石油资源不足,是富煤、少气、贫油的能源格局,因此,开辟由煤造气生产乙二醇的新技术具有十分重要的现实意义和长远的战略意义[5]。

华烁科技股份有限公司历时4年对煤制合成气生产聚合级乙二醇新技术中的三项关键催化剂进行小试研究,开发出TH-5选择性脱氢催化剂、HDMO-1草酸二甲酯合成催化剂和HEG-1草酸二甲酯加氢催化剂,该小试成果于2009年通过了湖北省科技厅组织的成果鉴定,鉴定意见认为该三项关键催化剂成果具有创新性,总体上达到国际先进水平。其中,催化剂选择性、低温活性主要指标处于国际领先水平。

在小试研究开发基础上,2009年9月12日,中国五环工程有限公司、华烁科技股份有限公司和鹤壁宝马(集团)实业有限公司采取催化剂研究开发、工程开发和实业投资的三方合作方式,开展年产300t煤制合成气生产聚合级乙二醇的中试开发。经2年艰苦努力,年产300t中试装置获得成功,并于2011年12月12日通过了国家能源局组织的成果鉴定。中试开发形成了以煤资源或其他副产合成气资源替代石油为原料生产聚合级乙二醇的成套工艺新技术,该技术符合我国富煤、少气、贫油的资源特点,可有效缓解我国乙二醇产品供需矛盾,对我国能源的合理利用,减少对石油的依赖,具有显著的社会经济效益。

1 中试开发概况

该中试装置规模为年产300t聚合级乙二醇,年操作时间按8 000h计。要求乙二醇产品质量达到国家标准“工业用乙二醇(GB/T 4649-2008)”优等品指标。

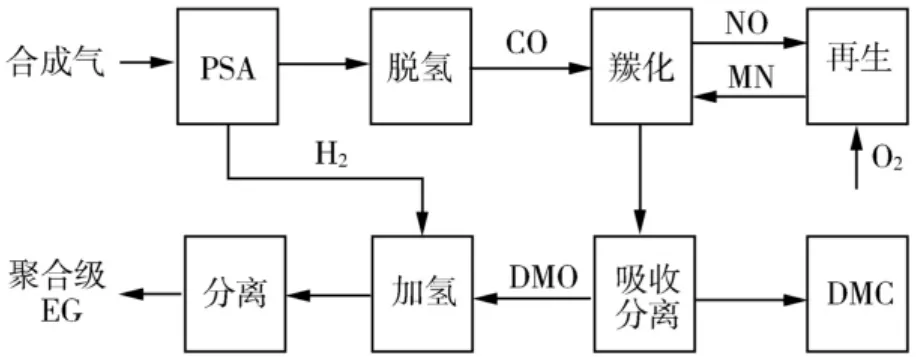

中试装置采用以煤制合成气为原料,催化羰化合成草酸二甲酯(DMO),草酸二甲酯加氢生成乙二醇的两步法合成聚合级乙二醇新工艺技术。试验的主要内容包括变压吸附分离提纯CO和H2以及从CO气中选择性脱除H2,NO发生,亚硝酸甲酯(MN)再生,草酸二甲酯合成,草酸二甲酯精制,草酸二甲酯加氢和乙二醇分离等。

主要反应如下。

羰化偶联反应

酯化再生反应

草酸二甲酯加氢制乙二醇

总反应式为

中试工艺流程简图如图1。

图1 煤制合成气生产

2 中试开发主要内容和结果

2.1 主要开发内容

(1)在实际工业生产条件下全系统联动考察工业放大生产的TH-5脱氢催化剂、HDMO-1草酸二甲酯合成催化剂和HEG-1草酸二甲酯加氢催化剂三项关键催化剂的活性、选择性和稳定性。

(2)与三项关键催化剂配套的专用反应器的开发。

(3)一氧化氮酯化再生反应条件及酯化再生反应器的开发。

(4)聚合级乙二醇分离的工艺技术开发。

(5)DMO工序循环气处理工艺技术开发。

(6)聚合级乙二醇成套工艺技术的工程化开发。

(7)生产过程中原料、中间过程控制所需的全套分析方法及设备的开发。

2.2 三项关键催化剂连续188h考核结果

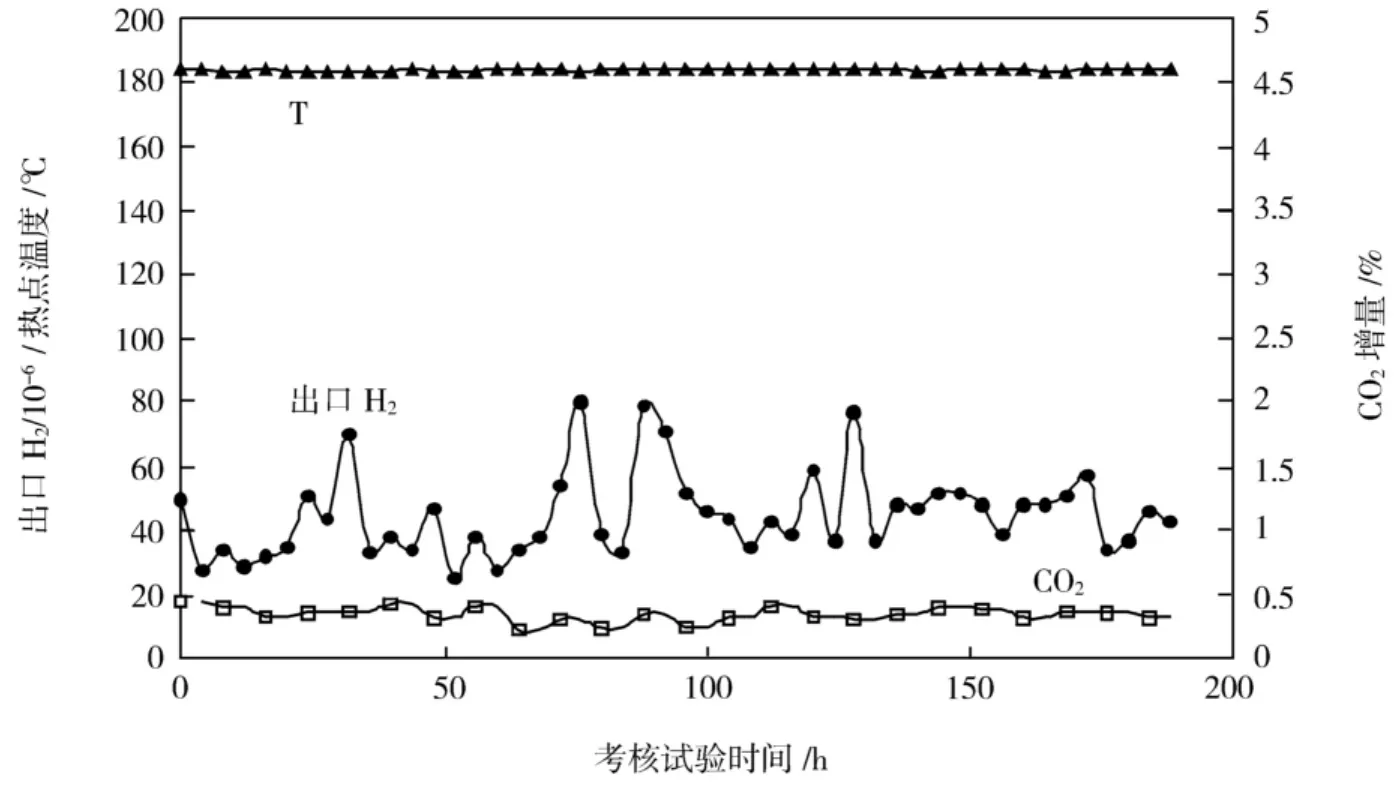

中试完成各项工艺条件和操作参数优化试验后,对三项关键催化剂进行了188h连续稳定运行考核,结果分别见图2、图3和图4。

图2 TH-5选择性脱氢催化剂连续运行188h数据

由图2可见,TH-5催化剂连续运行188h,催化剂热点温度稳定在(184±1)℃,出口H2含量(20~80)×10-6,CO2增量0.2%~0.5%,其活性和选择性均十分稳定。

图3 HDMO-1草酸二甲酯合成催化剂连续运行188h数据

由图3可见,HDMO-1催化剂连续运行188h,催化剂热点温度稳定在130~133℃,MN转化率82%~88%,DMO选择性98.5%~99.8%,DMC选择性0.2%~1.5%,催化剂活性、选择性及时空收率相当稳定。

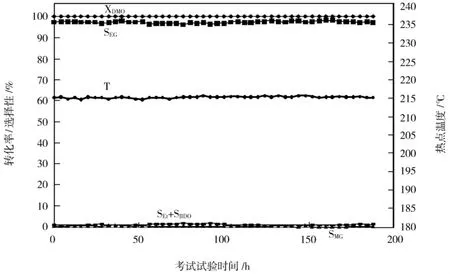

由图4可见,HEG-1催化剂连续运行188h,催化剂热点温度稳定在215±1℃,DMO转化率超过99.9%,EG选择性96%~98%,MG选择性0.1%~0.9%,乙醇及1,2-丁二醇总选择性0.9%~1.5%,其他副产物的总选择性与乙醇及1,2-丁二醇选择性相同,催化剂活性与选择性相当稳定。

图4 HEG-1草酸二甲酯加氢催化剂连续运行188h数据

2.3 国家能源局组织的现场测试结果

国家能源局于2011年11月27~28日组织专家到中试现场进行了测试考核,结论如下。

(1)选择性脱氢出口H2含量≤100×10-6(体积分率),CO2增量0.2%~0.5%。

(2)草酸二甲酯合成DMO选择性98.5%~99.5%,DMO时空收率可达600~690g/(L·h)。

(3)酯化塔出口O2含量<500×10-6(体积分率)。

(4)草酸二甲酯加氢DMO转化率>99.9%,EG选择性94%~97%,在液空速0.42~0.67h-1时EG时空收率239~370g/(L·h)。如果提高反应温度,时空收率可超过400g/(L·h),后续试验将给予验证。

3 中试鉴定意见

2011年12月12日,国家能源局组织有关专家在北京主持召开了 “年产300吨煤制合成气生产聚合级乙二醇中试项目”的成果鉴定会。鉴定委员会审阅了相关技术资料、技术总结报告、测试报告和查新报告,听取了成果完成单位——中国五环工程有限公司、华烁科技股份有限公司和鹤壁宝马(集团)实业有限公司的工作汇报,鉴定委员会经过充分讨论与质询,形成鉴定意见如下。

(1)提供的技术资料完整,数据真实可靠,符合成果鉴定要求。

(2)三项关键催化剂的活性与选择性总体上达到或超过小试水平:TH-5选择性脱氢催化剂的出口氢含量≤100×10-6(体积分率),二氧化碳增量0.2%~0.5%(体积分率),这一中试结果未见国内外文献报道;HDMO-1草酸二甲酯(DMO)合成催化剂的DMO选择性98.5%~99.5%,时空收率600~690g/(L·h);HEG-1草酸二甲酯加氢催化剂的DMO转化率在99.9%以上,乙二醇(EG)的选择性94%~97%。专家组认为上述各项指标均达到目前国内外同类技术开发的先进水平。

(3)脱氢催化剂累计运行时间已超过2 900h,合成及加氢催化剂累计运行时间均已超过1 500h。工艺优化条件试验时,在工况波动大、开停车次数多等不利条件下,该三项催化剂的热点温度仅提高1~4℃。专家组认为,根据上述催化剂热稳定性指标分析,该三项催化剂工业化生产寿命预期较好。

(4)与三项关键催化剂配套开发的专用反应器,具有轴向温差较小、反应平稳、避免超温等特点,可以保证三项关键催化剂在热点温度±1℃条件下操作。专家组认为,该反应器的设计理念,可以保证催化剂活性和选择性稳定,从而提高反应的安全性和可靠性。

(5)一氧化氮酯化再生反应采用专有酯化再生反应器,反应出口氧含量控制在500×10-6(体积分率)以下,反应生成亚硝酸甲酯可实现循环使用。

(6)采用新型塔器分离技术而开发的乙二醇精馏工艺与精制技术,使乙二醇产品通过国家石油石化产品质量监督检验中心(广东)的测定,产品质量同时达到GB/T4649-2008优等品和美国ASTM E 2470-2007聚合级标准的要求。

(7)与本项目配套开发的专有分析检测技术,已用于脱氢、合成酯化、加氢和精馏及精制等核心工序的原料、中间生产过程及产品质量控制,可用于大型乙二醇装置生产过程的监控与指导。

(8)依据本中试结果,已编制完成适合 “煤制合成气生产聚合级乙二醇新技术”各工序的操作规程和应急预案,并经中试装置运行考察后予以完善,可用于工业化乙二醇装置的生产与管理;所取得的300t/a乙二醇工艺包的各种参数,可用于下一步示范装置的工程设计。

(9)根据我国乙二醇产品市场的需求特点以及 “十二五”期间我国聚酯产业发展的原则,依据上述中试结果进行初步的经济测算,专家组认为在我国中西部地区,特别是石油化工产业空白地区,煤制合成气生产乙二醇项目有较好的区域竞争性,可满足该地区聚酯产业发展的基本要求。

本项目针对我国 “缺油、少气、富煤”的能源结构特点,开发成功具有完全自主知识产权的“煤制合成气生产聚合级乙二醇”全套新技术,包括已获得的五项中国发明专利及四项专有技术(反应器专有技术、酯化再生技术、精馏与精制技术和专有分析检测技术),经过年产300t煤制合成气生产聚合级乙二醇中试装置的稳定运行考察,该技术的主要指标在国内现有基础上取得了更进一步的突破,其中关键技术指标——CO选择性脱氢催化剂的选择性、草酸二甲酯合成催化剂的时空收率和草酸二甲酯加氢催化剂EG的选择性等处于国际领先水平。

建议 尽快进行乙二醇工业示范装置的建设,以加快我国煤制乙二醇工业化进程。

4 中试开发项目的市场前景和经济效益

中试开发项目的市场前景广阔,主要原因有以下:①聚合级EG产品市场需求量大,主要依赖进口;② 经中试装置运行验证的成套合成气生产聚合级乙二醇工艺技术为产业化奠定了坚实的基础;③ 合成气生产乙二醇工艺技术同乙烯法相比,成本低,市场竞争力强;④ 符合国家鼓励新型煤化工项目的产业政策。

技术推广的效益主要体现在以下两方面。

(1)对生产企业而言

按某厂年产200kt乙二醇可行性研究报告财务评价数据,如下。

当煤价在450元/t,乙二醇成本为3 880元/t,即使乙二醇市场价在6 300元/t,利润仍有2 420元/t。

当煤价在1 600元/t时,成本为7 880元/t。2011年下半年以来乙二醇市场价格在9 000~10 000元/t,利润为1 120~2 120元/t。

(2)社会效益

以每年进口7Mt乙二醇市场计,如果用煤制乙二醇取代的话,每年可创造约490亿元的直接产值,增加税收约70亿元。

5 本项目技术综合优势

(1)三项催化剂的关键指标——活性、选择性居国际领先水平。

(2)五环公司牵头,有国家级工程公司工程化的优势。

(3)催化剂有配套的专用反应器。

(4)分离与精制技术的优势。

(5)全套分析专有技术。

(6)中试数据的严谨性。关键数据HDMO-1合成催化剂的DMO时空收率与HEG-1加氢催化剂EG选择性的测定误差分别为1.5%~3.0%和0.5%~1.0%。

(7)全套气体净化技术。

(8)近40年氨合成、耐硫变换、有机硫水解、精脱硫、贵金属脱氢、脱氧、脱烃等8类催化剂的大规模生产经验和丰富的工业应用技术积累。

6 结 论

(1)中国五环工程有限公司、华烁科技股份有限公司和鹤壁宝马(集团)实业有限公司三家联合开发的煤制合成气生产聚合级乙二醇中试技术,成套工艺技术先进,取得全套工艺包数据,可以满足50~300kt/a及以上大规模乙二醇工业生产装置工程设计的需要,申请并获得授权工艺专利1项、关键催化剂专利3项、反应器专利1项,具有自主知识产权。

(2)三项关键催化剂的主要指标达到或超过小试水平,其中关键技术指标——CO选择性脱氢催化剂的选择性、草酸二甲酯合成催化剂的时空收率和草酸二甲酯加氢催化剂EG的选择性等处于国际领先水平。催化剂累计运行时间1 500~2 900h,大装置稳定操作寿命预计均可达2a以上,期望值3~4a。

(3)三项关键催化剂配套的反应器专有技术、酯化再生专有反应器及其酯化再生工艺新技术、乙二醇的精馏与精制专有技术和全套专有分析检测技术均先进可靠。

(4)生产的乙二醇产品经国家石油石化产品质量监督检验中心(广东)检测,产品质量同时达到GB/T 4649-2008优等品和美国ASTM E 2470-2007聚合级要求,这在国内是第一家。

(5)本中试项目市场推广前景广阔,采取三家联合开发的方式,三项催化剂的关键指标——活性、选择性居国际领先水平,国家级工程公司牵头进行工程化放大,四项专有技术具有创造性、先进性,配套的气体净化技术、催化剂应用技术成熟可靠等。

[1]赵宇培,刘定华,刘晓勤,等.合成气合成乙二醇工艺进展和展望[J].天然气化工,2006,31(3):56~60.

[2]景志宏.乙二醇市场展望 [J].油气田地面工程,2009,32(6):91.

[3]王钰.我国煤制乙二醇发展的问题思考 [J].化学工业,2009,27(6):17~20.

[4]亚化咨询.第三届煤制乙二醇技术经济研讨会资料 [G].2012年3月.

[5]武戈,闫亚明,邓蜀平,等.CO催化合成乙二醇的工业化前景[J].煤化工,1998,26(1):6~8.