汽轮发电机法兰开裂事故的经验教训

2012-03-01哈尔滨大电机研究所冯晓辉

哈尔滨大电机研究所 冯晓辉

最近,一台国产的超-超临界600MW汽轮发电机组,在起动过程中,当转速升高达到额定转速3000r/min时,发生了汽轮发电机旋转的转子与固定的挡油环之间相互碰撞、磨擦的故障,转轴的振动幅度高达200μm以上,严重超过标准规定值,从而引起保护装置动作,实现自动停机。在现场实施高速动平衡试验过程中,进行了两次配重调整,使转轴的振动幅值降低达到80μm以下。在机组并网和承担负荷以后,机组各个轴承处转轴的振动稳定,运行情况良好。然而在运行两年以后,励磁机一侧轴承处的转轴振动持续增大,最大达430μm。通过停机检查,发现转轴联轴器靠背轮的法兰上面有2条裂纹:其中一条裂纹已经通过联轴器的销钉孔延伸到靠背轮法兰盘的外圆面:另一条裂纹则已经通过法兰盘的销钉孔延伸到靠背轮的端面。这两条裂纹通过扩展已经相遇,并交汇在一起,造成开裂状态。此外,检查中还发现:有4个销钉孔内已经锈蚀,其中有2个比较严重。最后决定:返回工厂进行检修。

由于振动而产生裂纹和开裂的原因非常复杂,当今世界还没有特别有效的和通用的解决办法。目前只能采用综合分析的方法,其中包括统计法、排除法、动力和静力分析法、以及金相组织检验法等,可以找到根本原因 。

1 外形尺寸

为了查出事故原因,首先对这台汽轮发电机的轴端部带有法兰形状的靠背轮,进行严格的外形尺寸检查。测量结果证明,完全符合设计要求。

2 探伤检验

在拆除带有联轴器法兰盘的轴头外圆上的集电环、励磁线圈铜排及固定螺杆以后,对其进行了仔细的表面清理和着色超声波探伤检验。结果发现,上述2条裂纹(其表面长度分别为 520mm和300mm)已经开裂而且贯穿靠背轮法兰盘的整个壁厚,已经在中心轴孔内交汇。

3 化学成分

为了验证带有法兰的轴头材质是否满足设计要求,对它实施破坏性解剖试验。由于裂纹已经贯穿靠背轮的整个壁厚,所以采用铣床从法兰外圆进刀,并沿着裂纹边缘采用铣刀切开,然后再将裂纹打开。在轴头的法兰盘上相隔180°的2个对称位置,沿着切向取下1号和2号共2块试验用材料,分别进行化学成分、氢含量、力学性能和金相组织的分析和确定。带有法兰的轴头材质为 25Cr2Ni4MoV,按照要求,应当符合标准 JB/T 1267-2002 的规定。

分析结果证明,轴头材质的化学成分完全符合标准JB/T 1267-2002的规定。

此外,经过检测分析表明,2块试样的氢含量分别为0.9×10-6和1.1×10-6 。也完全符合标准JB/T 1267-2002的规定值:≤1.5×10-6。

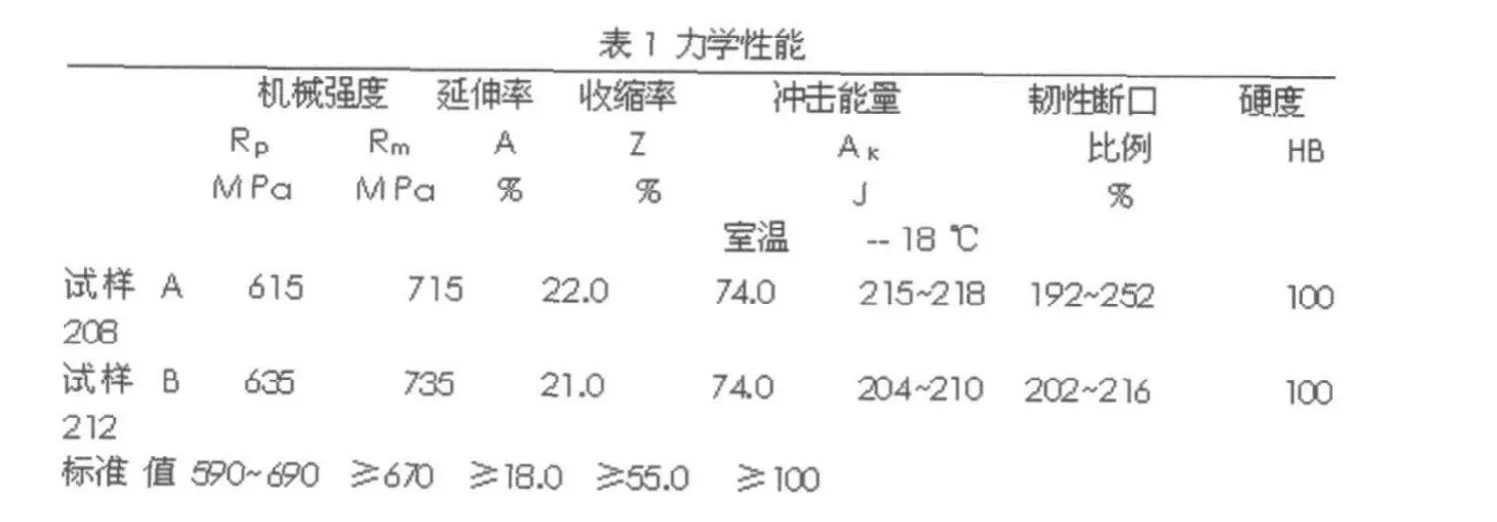

4 力学性能

对2块切向试样进行的拉伸、冲击、FATT和硬度等验证试验结果表明,也完全满足设计和技术条件的要求(见表1)。

5 金相结晶

对冲击试样材料质量的金相组织、晶粒度和所含有的夹杂物,进行了检验分析,结果表明,轴头材质的金相组织为回火索氏体,属于正常的金相结晶组织。 检测结果还证明:结晶的颗粒度数属于7级,符合标准 JB/T 1267-2002 的要求;材料所含有的夹杂物≤1级。

6 裂纹断口

虽然化学成分、机械性能和超声波探伤均合格,但是由于已经发现在转轴上加工凹槽时没有倒角而留下尖角,便产生应力集中在机组起动、停机或旋转的转子与固定的挡油环之间的振动等外力作用下引起了动应力,便从尖角处萌生出裂纹,加上在凹槽内部存在加工不良痕迹的情况下,便进一步促使裂纹不断扩展,最终导致疲劳开裂。

为了查出裂纹的起源和导致开裂的原因,对裂纹断口本身的状况,进行了周密的宏观检查和仔细的微观检验。

6.1 宏观检查

对于裂纹的外观,进行了宏观形貌方面的检查。裂纹外观形貌比较光滑、平直,表面类似一次性脆性断口,裂纹附近没有明显的缩性变形,贝纹线清晰,从贝纹线走向判断,符合疲劳断裂的特征,开裂方式为疲劳破坏。疲劳断裂的起源位于凹槽开口位置。由于它存在着裂纹扩展区域和瞬时破断区域,可以断定它是一种典型的疲劳断裂,而且是属于多源疲劳断裂的范畴。

典型疲劳破坏的疲劳断口分为3个具有完全不同类型特征的区域,即疲劳源、疲劳裂纹扩展区域和瞬时破断区域。它是当裂纹长度为1mm以下时,裂纹是在扩展区域缓慢形成的,这一阶段裂纹张开的位移较小,扩展缓慢,反复的张开和闭合使断口两面相互挤磨,形成了断口上最细微又平滑的区域。疲劳裂纹的扩展区域是疲劳断口上最重要的特征区域,其表面要比疲劳起源区域粗糙、发暗,常呈现贝纹形状那样的条纹。这些条纹以裂纹核心为中心,向四周扩散,形成一簇一簇的弧形线条,它们都垂直于裂纹核心的扩展方向。而肉眼所看见的贝纹线是由载荷的波动引起的,机组的起动、停机,或运行中偶然因素引起的应力波动等,都会促使贝纹线产生。瞬时断裂区域是裂纹最后失稳和快速扩展所形成的断口区域,在其边缘平面处的应力则属于剪切应力。

宏观检查结果表明,2条裂纹的产生,都是起源于轴头外圆上沿着轴向用铣床切割出来的凹槽,这些开口槽是用于安装励磁线圈引线铜排的。随着外力的不断作用,这些裂纹便逐渐向着法兰盘的螺栓-销钉孔里面以及法兰外圆扩展,并在外圆上面形成瞬时破断区域。

6.2 微观检验

为了准确地查出裂纹起源的具体位置,在与裂纹扩展的“贝纹”状条纹最高点相对应的地方,取3号和4号共2块试验样品,它们的宽度均为30 mm左右。 2块试验样品的中心距离轴孔中心线的距离均为110mm左右。采用扫描电子显微镜对开裂断口进行了外观检验分析。检验结果表明,发现了明显的疲劳辉纹。这是由于尖端应力集中,并发生了亚临界扩展,因此便留下一条一条的疲劳辉纹,这类疲劳辉纹通过肉眼难于分辨。实际上疲劳辉纹是一系列基本上相互平行的条纹,它们呈现弯弯曲曲的波浪形状,并与裂纹局部扩展方向相互垂直。当裂纹形成以后,在拉应力的作用下便张开,并使其尖端钝化;如果受到压力,或卸掉负载,裂纹就会闭合,而裂纹的尖端便会重新锐化。

通过微观检验还发现,在3号试验样品的疲劳起源区域,存在着深度大约为4μm的凹坑,而且还存在加工不良的痕迹。此外在3号试验样品的疲劳起源区域,还发现一个长度大约为18μm的夹杂物,经过能谱分析,结果表明,它是一种富含Ti和Ca的夹杂物;在4号 试验样品的疲劳起源区域,也发现一个夹杂物,其长度大约为40μm,要比3号试验样品的夹杂物大得多。经过能谱分析,结果表明,它是一种富含Ti的夹杂物。按照标准 JB/T 1267-2002 中有关超声波探伤的规定:夹杂物直径在2mm以下的缺陷,可以忽略不计。由此可见,上述2种夹杂物类缺陷的尺寸大小,远未超过标准值的规定,而且尽管这些尺寸大小不等的夹杂物,位于裂纹起源区域附近,但是并非处在裂纹起裂的位置。而 两条裂纹的形成和扩展,都是沿着加工不良的痕迹进行的。因此完全可以排除这些夹杂物引起裂纹和开裂的可能性 。

7 开裂原因

为了查出并确认裂纹的起源和导致轴头法兰开裂的原因,除了进行上述失效分析和多种排查以外,还对端部带有法兰的轴头部分,进行了有关结构设计方面的强度和疲劳计算分析。其验算结果与前面的检验结果是一致的,即:裂纹起源于端部带有法兰的轴头部分外圆上沿着轴向用铣床切割出来的用于安装励磁线圈引线铜排的凹槽,因为这些开槽内部尖角没有实施倒角,而且存在加工不良现象,形成了应力集,导致裂纹产生。在交变负载(比如前面提到的旋转的转子转轴与固定的挡油环之间相互碰撞、磨擦等)的外部力量作用下,这些裂纹便不断扩展,从而进一步造成法兰的疲劳断裂。

8 经验教训

600 MW大型汽轮发电机组是引进西屋公司的先进技术,而且还经过中美双方联合进行的优化设计,是实现了国产化的产品。只是由于转轴上开槽却没有要求倒角这样小小的设计失误而引起事故,实在令人痛心。联想起来不久以前,也是在600MW大型汽轮发电机组上,曾经发生过类似事故:在转轴上固定励磁绕组引线铜排的高强度螺钉,在进行国产化转化设计时,却没有提出倒角要求,导致应力集中。在转子高速旋转的强大离心力作用下,便引起螺钉断裂,连同被固定的零件,都在这种高转速离心力的作用下被甩出,并击坏定子绕组端部。这类事故的经验教训,应当牢记在心。

9 结论

由于高转速旋转而引起振动并产生裂纹和开裂的原因非常复杂,当今世界还没有特别有效的和通用的解决办法。目前只能采用综合分析的方法,其中包括统计法、排除法、动力和静力分析法、以及金相组织检验法等,可以找到根本原因 。

超-超临界600MW汽轮发电机组运行中,励磁机一端转轴的振动持续增大,而导致转轴联轴器靠背轮法兰开裂的事故原因有两方面:外因是旋转的转子与固定的挡油环之间相互碰撞、磨擦引起的振动;内因是转轴端部带有法兰的轴头部分外圆上沿着轴向用铣床切割出来的用于安装励磁线圈引线铜排的凹槽内部没有实施倒角,而且存在加工不良现象,形成应力集中,产生裂纹并导致开裂。

只是由于转轴上开槽却没有要求倒角这样小小的设计失误而引起事故,实在令人痛心。考虑到这类事故并非个案,必须吸取经验教训,采取严格的把关或专项审查程序,从根本上杜绝此类事故的再次发生。