小容量注射剂联动生产线布局模式发展趋势

2012-02-27王善春

王善春

(江苏正大天晴药业股份有限公司,江苏连云港 222006)

1 前言

在药品生产过程中,实现无菌化作业,提高产品质量的核心就是要控制生产环境中的悬浮粒子和微生物。其中,悬浮粒子主要来源于生产过程中的公用设施设备系统、操作系统、工艺物料系统以及设备或用具;微生物主要来源于操作人员人体(衣服附着、鼻腔、口腔飞沫等)及附着在室内空气中的微粒上。因此,业内普遍认为洁净室(区)内操作人员是发尘量和微生物散发量的最主要来源,故应严格控制洁净室(区)的人员的数量,同时,要避免公用设施设备系统、操作系统以及周转物品在不同等级洁净室(区)的交叉使用。

国内小容量安瓿注射剂产品采用联动生产线规模化生产已有二十多年,已基本淘汰小单机、高能耗和高风险的生产模式,是小容量注射剂生产的历史性进步。但因小容量注射剂产品直接用于肌肉或静脉注射,对产品质量和生产环境要求非常严格,要求其生产过程尽可能做到无菌化生产。药品生产质量管理规范(2010年修订)(以下简称新版GMP规范)特别强调了产品的风险管理,关注的重点在避免产品生产过程的污染、交叉污染、混淆、差错等问题出现的可能 。即对整体厂房布局、设备选型、工艺方案、暖通等都提出了新的、更高的要求,更深层次的是对整个小容量注射剂产品的生产模式提出了改变与创新的指导思想。这就要求制药企业必须提高装备水平,实现自动化、无菌化、标准化生产。

按欧美发达地区标准,现国内市场上广泛使用的直线式安瓿联动线布局模式将被国外普遍采用的L型布局模式所取代。L型布局模式更能真正意义地符合新版GMP规范与欧盟cGMP规范及美国FDA-cGMP规范。本文就L型安瓿联动线实施案例,进行分析阐述L型安瓿联动线布局优势与小容量注射剂生产模式的发展趋势。

2 直线型安瓿联动线布局模式与生产现状

(1)人流与物流交叉混乱,尤其是在B(C)+A级区内;

(2)辅助功能间繁多;

(3)无菌控制区域面积大,运行成本高;

(4)生产运行过程中存在着药品交叉污染的风险。

无菌灌封间人流活动频繁,按GMP理念与实际的验证结果,在无菌环境下,人流是最大的污染源,据欧美国家医药专家认证,80%的微粒及微生物污染是人在洁净区域里面走动和活动所产生的,其余20%的微粒及微生物污染是其他原因产生的。因此,尽量减少无菌室(区)人员数量与降低人流活动是主要控制指标。但由于无菌灌封间人流活动频繁,直线式安瓿联动线灌封完成后的成品物流是通过人工装盘转运或输瓶带输出,人和产品在运动过程中产生许多微粒,对无菌室进行污染和交叉污染。

对于安瓿针剂产品生产,拉丝封口过程中产生的废渣头,在输出转移过程中,在无菌室内产生大量玻璃碎屑微粒,也是最大的污染源之一。

上述人流与物流的活动与交叉,直接污染到药品质量本身,同时导致无菌室(区)环境难以得到保障。

3 新版GMP规范中对无菌控制与设备系统的要求[1]

附录1 第三条 无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

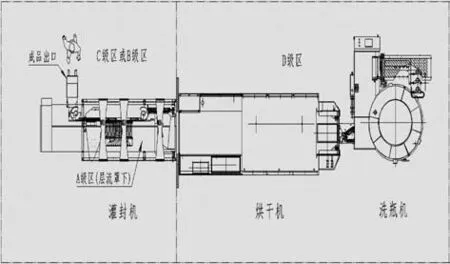

图1 直线型安瓿联动线布局图

图2 直线型安瓿联动线实物图

附录1 第三十七条 生产设备及辅助装置的设计和安装,应当尽可能便于在洁净区外进行操作、保养和维修。需灭菌的设备应当尽可能在完全装配后进行灭菌。

第五章 第七十一条 设备的设计、选型、安装、改造和维护必须符合预定用途,应当尽可能降低产生污染、交叉污染、混淆和差错的风险,便于操作、清洁、维护,以及必要时进行的消毒或灭菌。

4 L型安瓿联动线布局模式与风险控制的优势

4.1 人流与物流有效分开

灌封机采用靠墙式结构、ORABS隔离屏障系统。在灌封间内人员只进行设备操作,与药品有效隔离,药品在灌装封口完成后直接输出到D级区域收瓶,人流与物流完全分开。主要体现的优势如下:

有效的降低对灌封间内人流、物流的活动,减少交叉污染的风险,保障药品生产环境与产品质量。

减少了灌封间内人员数量,同时取消物流周转盘及周转盘的灭菌工序,可减少很多辅助功能间的设计与布置。

缩小了灌封间的面积,降低了厂房建设与后期净化运行成本。

图3 灌封机实物图

4.2 操作区与维护区有效分开

灌封间区域的操作与参数调整均在操控屏上完成,正常生产的操作通过无菌操作手套箱完成,设备的检修、维护与保养设计在D级区完成,使操作区与维护区完全分开,降低了因维护造成对无菌区污染的风险,同时也降低了维护成本。

灌封间B(C)级区与设备机箱区有压差监控、机箱区与D级区有压差监控,同时,设置有联锁控制系统,有效保证灌封间操作区与D级维护区的隔离。

设备与彩钢板隔断处设有专用的回风系统,包括:回风挡板、回风槽、回风管道、带过滤器排风机,避免在A级区出现紊流的现象。

图4 L型灌封机物料收集及检修区实物图

隔断板上的检修门、接渣桶与隔断板均采用密封条密封,确保在运行时无菌区与D级区保持隔断。

拉丝后的废渣头在D级区直接收集,接渣桶拉出时由信号控制隔断板密闭,有效防止A级区风量瞬间泄漏到D级区。设备生产结束后可直接用隔断板将出瓶口密封,避免风量泄漏。

图5 L型灌封机层流回风实物图

图6 L型灌封机背部检修位置实物图

拉丝后的安瓿药瓶经只有比安瓿瓶直径和高度大2 mm的老鼠洞出瓶至D级区,保证了A级与D级出瓶的老鼠洞会最小,控制了A级与D级的压差梯度,防止了倒灌与其他异物进入A级的风险。

4.3 发展趋势

L型小容量注射剂联动线有效地解决了人流与物流、操作区与维护区之间的交叉风险,同时,将无菌区面积减少,直接提高了产品的生产质量,降低了风险。间接地减少无菌服的需求、微生物的监测、基建和空调系统投入。

图7 L型灌封机安瓿收集操作位置实物图

L型小容量注射剂联动线提高了无菌生产安全性,一是产品生产过程的安全性,二是操作人员自身的安全性。减少了生产过程中对药品污染的风险和对环境污染的风险。配置隔离装置与A级环境监控装置,保证了药品质量的均一性和可追朔性。

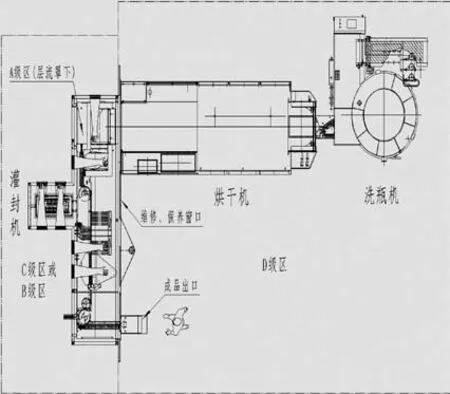

图8 L型安瓿联动线布局图

图9 L型安瓿联动线实物

L型小容量注射剂联动线最大范围地响应与符合国家新版GMP规范要求、欧美cGMP规范要求,使国内无菌小容量注射剂生产线与国际接轨,将安瓿无菌制剂生产线的风险控制到最小。

[1] 2010中国药品生产质量管理规范[S](2010年修订).北京:国家食品药品监督管理局,2011,3.1.