大豆异黄酮工艺试验及应用

2012-02-27吴锦宝

吴锦宝

(北京沃利帕森工程技术有限公司上海分公司,上海 200001)

1 概述

大豆异黄酮是由天然大豆中提取的植物有效成分,大豆异黄酮的分子构造与女性体内雌激素的分子非常相似,能够与女性体内的雌激素受体相结合,对雌激素起到双向调节的作用,所以,有时又被称为“植物雌激素”。

近年来,大豆所含的磷脂、生育酚、植物凝血素、低聚糖、低肽、甾醇、皂苷、类黄酮等活性物质已引起人们越来越多的关注。据许多流行病学、免疫学等对动物体内外试验等研究报告,大豆异黄酮具有防癌,防骨质疏松,改善妇女经期及更年期不适,防心血管疾病等生理功能[1-4]。

随着对大豆异黄酮的研究取得重大突破,国内外很多企业对大豆异黄酮进行了开发,多样化的产品,健康的需求,以大豆异黄酮为主要成分的保健食品已成为一种新型畅销食品[5]。

2 大豆异黄酮的应用

近年来,大豆异黄酮的生理功能被广泛关注,国外早有许多相关的报道。大豆异黄酮呈较强的苦涩味,直接食用影响口感,现大多做成片剂或胶囊,或应用于饼干,膳食面等[6-7]。

2.1 大豆异黄酮提取工艺比较

工程上常用工艺有水提法和醇提法等,主要通过提取、纯化、分离过程得到产品。大豆和豆粕是主要的原料,从成本分析,豆粕是最经济的生产原料。

水提法:工艺简单、安全性较高,但在实际生产中,采用豆粕作为原料,由于豆粕吸水性强,豆粕吸水膨胀后难以分离,工人劳动强度大,生产效率低(提取率约为20%)。并且,湿粕容易发酵变质,产生恶臭,严重影响环境卫生。

醇提法:乙醇水溶液提取大豆异黄酮具有提取率较高、无毒、溶剂可回收等优点,是提取大豆异黄酮的主要方法之一。醇提工艺的固液分离方便,主要应用酒精的萃取能力,操作强度低,提取率也高(最高可至80%左右)。

2.2 工艺方案说明

由于醇提法提取效率的优势,且工艺成熟,是合适的工艺方法。

2.2.1 工艺特点[8]

(1)提取率高:物料与酒精动态接触,有效提取活性物质,物料与溶剂比低,节约能源;

(2)产品的提取率高:采用物理化学相结合的工艺,溶剂种类少,得率高;

(3)有深加工条件:纯化后,未吸附的大豆低聚糖有利于进一步开发利用。

2.2.2 工艺流程

在温度60℃~80℃时,用15倍体积左右的10%乙醇在浸提罐中分2-3次浸泡脱脂豆粕,过滤后湿豆粕烘干,回收溶剂。将提取液进行真空浓缩,得到的粗大豆异黄酮浸膏然后用正己烷萃取其中的油脂,水相经HCl调pH后进行离心分离,滤液经大孔吸附树脂吸附后,再减压浓缩,用丙酮萃取分离得到大豆异黄酮浓浸膏,最后进行真空干燥,粉碎,包装得成品。

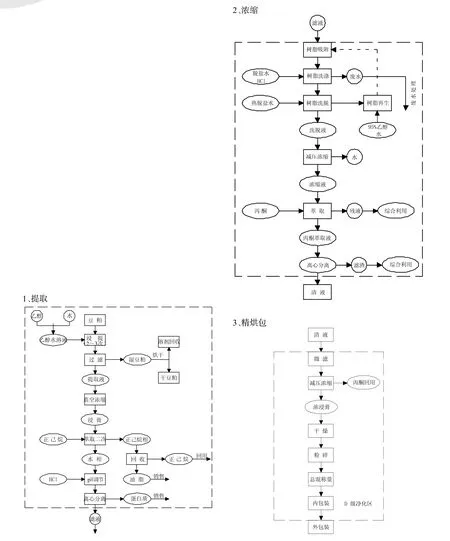

醇提法工艺流程框图如下。

本工艺在一定的温度,压力条件下处理豆粕,通过一定的方式制取大豆异黄酮(含量可达60%以上),操作方法简单,容易掌握。

2.3 主要设备选型

制取异黄酮的设备随工艺要求有所不同。主要设备为提取、分离、蒸馏、干燥设备,以下为日处理3 t豆粕的主要生产设备配置情况。

图 醇提法工艺流程框图

(1)提取罐:豆粕进入提取罐后,需要加入一定浓度、数量的酒精浸提,提取大豆异黄酮。由于酒精的挥发性,选用密封效果较好的罐式浸提罐。

表 日处理3 t豆粕提取异黄酮主要设备

(2)溶剂回收罐:过滤后的浸提液含有大量的乙醇,经蒸馏回收可以重复使用。考虑缩短回收时间,选用球形真空浓缩罐。

(3)大孔吸附树脂罐[9]:为去除水溶性杂质,选用吸附效率较高且易操作的AB-8大孔吸附树脂。

(4)过滤器:为保证产品的精度及洁净度,选用0.45μ微过滤器。

(5)干燥机:干燥湿产品在负压下进行,可选用真空型盘式连续干燥机(注:如果产量大,则选择喷雾干燥设备)。

2.4 总体设计要求[10-11]

2.4.1 设备布置

在满足生产工艺要求的基础上,设备布置应整齐 ;根据场地的条件,设备布置需充分考虑设备吊装、维修空间。

2.4.2 设备要求

由于乙醇水溶液的易燃性,其蒸汽与空气可形成爆炸性混合物,遇高热,明火能引起燃烧爆炸。因此,设备须考虑防爆。

2.4.3 建筑设计

按《建筑设计防火规范》GB50016-2006,车间火灾危险性分类为甲类,厂房需考虑适宜的泄压面积。生产厂房耐火等级需为二级,与其他厂房间距应为12 m以上[12]。车间厂房应保持良好的通风,采用防爆型照明、通风设施,禁止使用易产生火花的机械设备或工具,酒精储罐区应备有泄漏应急处理设备和收容措施。

2.4.4 包装室净化

精烘包工序及内包装环境要求D级(相当于100,000)的净化区,建筑、工艺和暖风等各专业需按照洁净厂房规范设计。

2.5 公用工程消耗

2.5.1 电力

车间采用低压400V配电系统向低压电动机及其它低压负荷供电。在整个用电设备中,主要耗电设备为干燥机,水循环泵,离心机,搅拌设备等。

2.5.2 水

提取异黄酮耗水量不大,主要用于车间卫生用水及生产中稀释、洗涤用水等,按其工艺计算,以日处理3 t豆粕计算,提取段需水3×5×30%×1.5 = 6.5 t,稀释、吸附段冲洗水3 t,卫生用水4 t,冷却塔、喷射泵循环水损耗8 t等,共计日耗水量25 t左右。

2.5.3 蒸汽

日耗煤5.6 t左右,折合蒸汽39.2 t,蒸汽压力0.4 barg。

供汽:小于1.5 t/h。

3 环境影响

生产过程不产生废气。废水中含有较多的蛋白质、低聚糖等,直接排放对环境有影响。通过膜技术回收其中部分物质,可降低废水中有机物浓度。

废水处理实行清污分离。

4 评价结论

利用豆粕或胚芽为原料生产大豆异黄酮,工艺及设备实用可靠,产品得率高,生产成本低。根据财务分析:保守估计在满负荷生产条件下,以豆粕为原料,3年左右可收回全部投资,如以大豆胚芽为原料,2年半左右可收回全部投资。

[1] Broihier K. Fighting Cancer With phytochemicals. Food processing. 58.41(1997).

[2] Riaz M. Soybeans as Functional Foods. Cereal Foods World. 1999, 44(2):88-92.

[3] 张青, 洪青. 大豆异黄酮的产品开发与应用前景[J]. 江苏科技信息, 2002(1):22-23.

[4] 韩祖斌, 林华,邓思涛等. 异黄酮类比激素依扑拉芬对骨代谢的作用[J]. 中国骨质疏松杂志, 1999. 5(3):47-50.

[5] 胡家荣, 伍洛鸿, 张立成. 大豆异黄酮的市场调研与分析预测[J].广东药学院学报, 2003, 9(1):59-61.

[6] 张永忠, 石冬冬, 孙艳梅等. 新型保健食品功能因子-大豆异黄酮[J]. 食品研究与开发, 2002. 23(4):62-65.

[7] 刘葵, 张恩娟. 大豆异黄酮的开发及市场前景[J]. 中国药房, 2006, 17(2):92-94.

[8] 继成. 大豆异黄酮的生产方法[J]. 中国制药信息, 2006, 22(1):4-5.

[9] 王路, 崔洪斌, 孙丽艳. 大豆异黄酮的AB-8树脂吸附梯度洗脱纯化精制工艺研究[J]. 中国油脂学报, 2006, 21(3):136-139.

[10] GBZ1-2010《工业企业设计卫生标准》[S].

[11] GB50073-2001《洁净厂房设计规范》[S].

[12] GB50016-2006《建筑设计防火规范》[S].