医药卫生工程中卫生洁净管道的焊接要求

2012-02-27倪卫钢

倪卫钢 沈 红 张 昊

(1. 基伊埃工程技术(中国)有限公司,上海 201101;2. 德希尼布工程咨询(上海)有限公司,上海 200031)

在医药卫生工程中,会遇到大量的卫生洁净管道焊接,除和通常的工业管道焊接要求相同外,这些卫生洁净管道在使用中对卫生条件要求非常高,如果卫生洁净管道自身含有导致污染的因素,必将影响医药产品的纯度或污染医药产品,当这些医药产品流入市场,直接影响患者的健康和生命。而卫生洁净管道的焊接接头是洁净管道中卫生最薄弱环节,因此,卫生洁净管道的焊接是每一个医药工程中的重要部分,它将直接影响医药工程认证的成败。

我国现在还没有系统的卫生洁净管道焊接规范,各个医药卫生工程中大多采用ASME (ASME BPE Bioprocessing Equipment),AWS (AWS D18.1 Specification for Welding of Austenitic Stainless Steel Tube and Pipe in Systems in Sanitary (Hygienic) Application,AWS D18.2 Guide to Weld Discoloration Levels on Inside of Austenitic Stainless Steel Tube) 管道的标准。

1 材料

材料包括:管道材料(管子、管件)、焊接材料(焊丝,保护气体)。

1.1 管道材料

化学成分:现在通常在医药工程中,工艺管道的材料是316L不锈钢管,其力学性能和化学成分已被人们熟知,但ASME BPE对轨道自动焊的管道材料的硫含量有一个区域限制,即:硫含量为0.05~0.017%[1], 为了使焊接接头的成型更好,对将要焊接的接头两边的管道材料,在硫含量上也有要求,即:需要自动焊接的二个元件之间的硫含量之差要小于0.007%。

图1 卫生级管材的包装

图2 卫生级管件的包装

表面状态:管子和管件内表面光洁度至少要小于SFT5,SFF5或SFC5[2](0.51µm+电解抛光),外表面至少小于SFT2,SFF2或SFC2[2]) (0.64 µm)。

表面保护:使用前管子和管件要良好的保护材料,特别是对管口的保护。建议要求包装好的管子和管件应进行充氩气或氮气保护。管子和管件要存放在干燥无污染区域,搬运和开封使用时要戴干净手套。

1.2 焊接材料

焊丝:卫生洁净管道的焊接尽可能采用自融焊,但有时会遇到加焊丝的焊接。除焊丝要满足压力管道安全法规要求的焊接工艺评定外,要选择低碳等级的焊丝(316L 或316L Si)[3],焊丝的表面要良好。不允许有水迹,锈斑等。

保护气体:通常保护气体为氩气,要求氩气的纯度为U级,即纯度要高于99.995%。

钨极:铈钨极WCe 20,成分应是Wu 98%,CeO 2.0%。

2 焊接工艺评定,焊工,焊前准备,焊接现场鉴定试验

2.1 焊接工艺评定

我国压力管道的焊接工艺评定现按NB/T 47014-2011 (承压设备焊接工艺评定) 进行。该标准规定了每种焊接方法的焊接工艺评定因素及分类[4],规定了重要因素,补加因素和次要因素,ASME BPVC IX 也有类似的分类。但这二个标准是为整个工业服务的,不可能专注到卫生洁净管道的焊接特殊要求。所以,ASME BPE 提出了洁净管道的焊接工艺评定除按ASME BPVC IX外,还附加了二个补加因素:

(1)被面保护的气体种类或成分的变化;

(2)填充材料金属的AWS 种类的变化,或填充材料金属采用某一专利材料。

在AWS D18.1 中,就卫生洁净管道焊接工艺评定提出了鉴定试验因素,鉴定试验因素包括程序鉴定试验因素和技能鉴定试验因素,程序鉴定试验是证实焊接工艺版次的变化能满足AWS D18.1 对焊接质量的要求,技能鉴定试验是证实焊工或焊接操作工的技能能满足AWS D18.1 的要求。

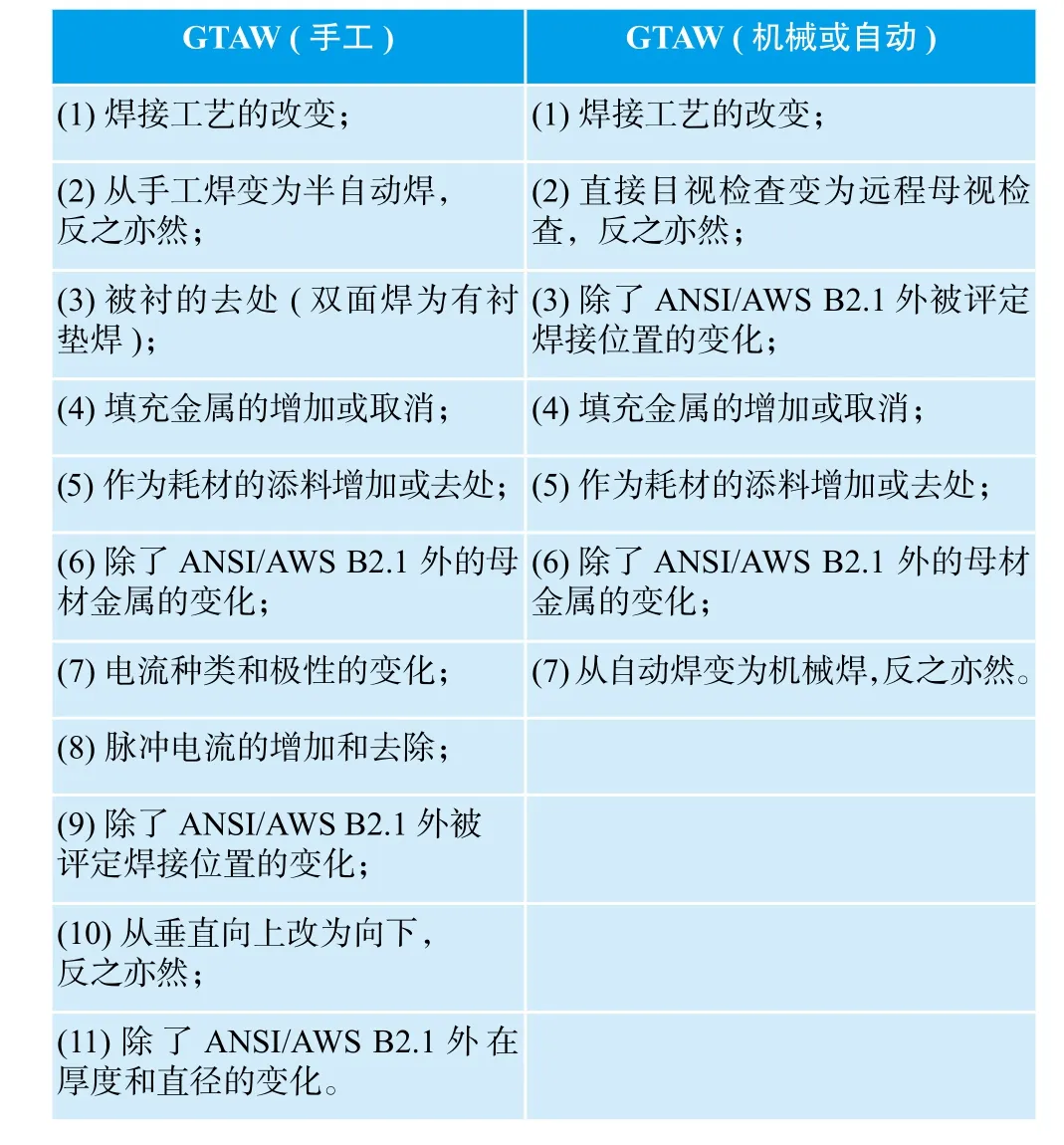

在 AWS D18.1 (Specification for Welding of Austenitic Stainless Steel Tube and Pipe in Systems in Sanitary (Hygienic) Application) 中,除按焊接的常规要求外,对卫生洁净管道焊接工艺评定有更明确的要求。并在焊接工艺的评定因素中提出程序鉴定性试验因素的要求,详见表1[5]。现在该要求普遍运用在洁净管道焊接的工艺评定中。

表1 工艺评定焊接因素

2.2 焊工

图3 焊材的包装

焊工要满足当地安全法规对压力管道焊工的要求,要有相应的焊工资格。对按ASME BPVC IX 及 ASME B31.3要求的工程,应有符合该标准的焊工资格。但因洁净管道焊接的特性,当以下焊工鉴定因素变化时,焊工的鉴定必须要重新进行[6],详见表2。业主或业主代表可在工程中的任何时间段进行以上要求的焊工鉴定。

表2 技能评定的焊接因素

图4 氩气99.995%

图5 切管专用工具

图6 管子组对照片

2.3 焊前准备

管道的切割要有转用的卫生洁净管道切割工具,既能保证切割的精度,又不会被不干净的切割工具污染。管口切面要和管子轴线保持90°垂直。管口要无毛刺,飞边或氧化皮等,切边处不要倒角。必要时在组对前用丙酮清洗焊口处。要焊接的二个对口要紧密配合,不留间隙。因管子和管件之间总会有些错边,要延管口四周(每90°一点)测量错边,以保持错边在最小的范围。点焊的焊点要均匀,在满足点焊作用的条件下,点焊要尽可能少,尽可能小。不要引起内表面有氧化的颜色。要注意焊接时电网的电压波动影响焊接质量,必要时增加稳压设备。

2.4 管道内空气的置换

用氩气置换要焊接的管道内的空气,是卫生级管道焊接中非常重要的一步,这关系到焊接接头内表面氧化等级,而且内表面的氧化不易检查,通过内窥镜检查,有时镜头会改变接头内表面的颜色。置换的氩气一定要和焊接所使用的氩气纯度一致(U级以上),要用测氧仪检查置换的结果,当氧含量小于1%时,才可进行焊接鉴定试验,焊接时要保持氩气在管道内有少许流动。

2.5 焊接现场鉴定试验

在焊接工艺和焊工资格符合要求的情况下,现场开始焊接工作前,还要进行焊接现场鉴定试验,通常现场鉴定试验的要求如表3:

图7 卫生级管道手工氩弧焊(内部充氩气保护)

图8 卫生级管道自动焊

图9 管道接头焊接试样

图10 管道接头试样内表面-剖面

表3 焊接现场鉴定试验

为节省成本,有些试样有重复叠加时,经业主或业主代表书面同意,可相互代替。

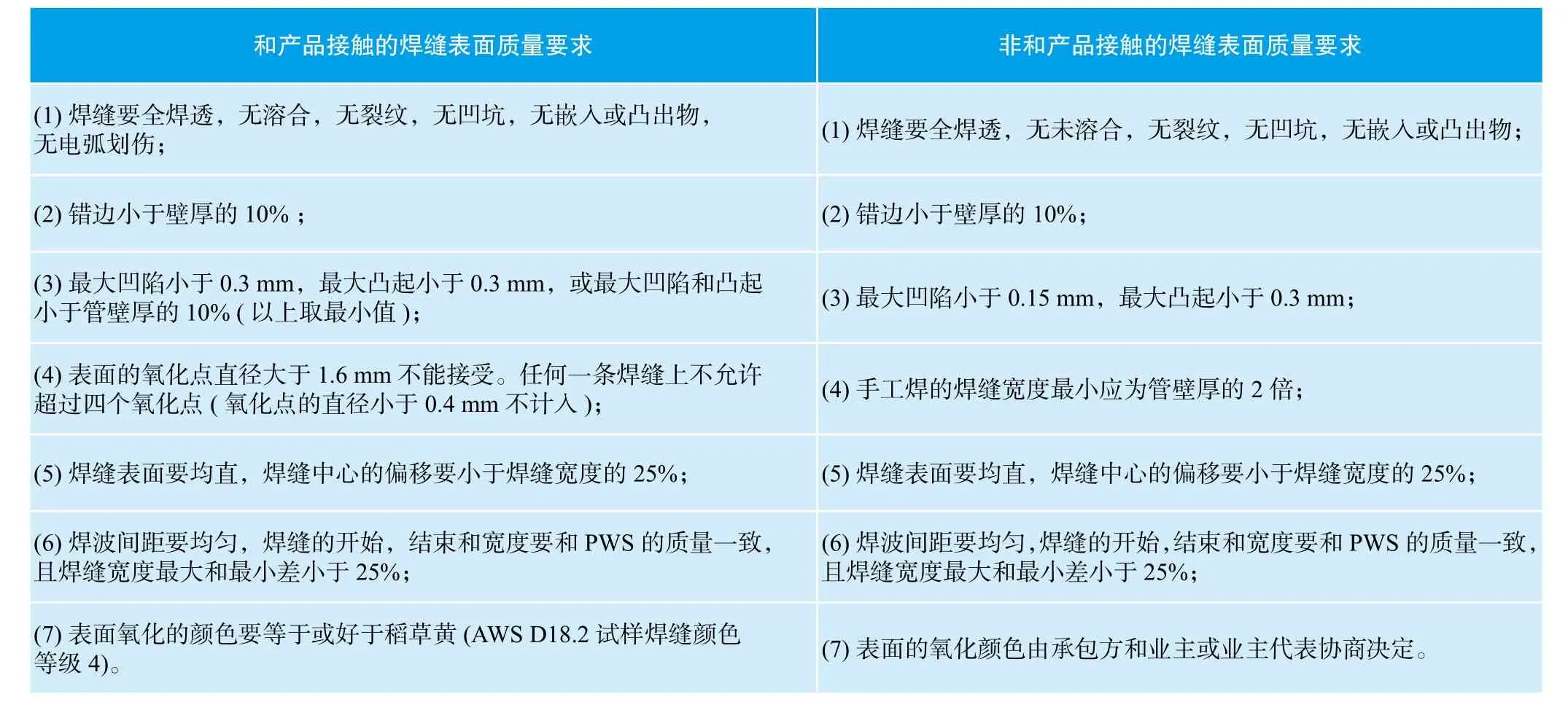

3 焊接质量

卫生洁净管道的焊接接头,除其机械性能和质量满足常规的要求外,还有其特点,即不能有利于细菌生长的空间,要有利于CIP的清洗。这就在一些内表质量上有更高的要求。管道焊缝的外表面要100%目视检验,一般焊缝外表面的质量只能部分反映内表面的质量。内表面要尽可能进行目视检查。当内表面无法进行目视检查时,要通过内窥镜或其他检验工具进行检验。用内窥镜或其他工具检验内表面前,可在一些能目视的焊接接头上对这些检验工具进行校验,满意后才开始检查。

ASME BPE 和AWS D18.1 都规定了焊接接头的检查比例[7-8]。这些规定是检验的最低要求。在实际医药工程中,检验的比例要高于这些比例。

ASME BPE 和AWS D18.1也规定了卫生洁净管道焊接接头质量的接受标准,各工程公司自己的规范对卫生洁净管道焊接质量也有不同的要求,综合如表4:

焊接接头检验合格后,该管道的管口要使用干净的盲盖盖好,以防止异物进入。

表4 焊缝质量评定

图11 焊缝质量差—有氧化点

图12 焊缝质量好—无氧化点

图13 焊缝质量差—焊接纹路不均匀

图14 焊缝质量好—焊接纹路波均匀一致

图15 焊缝质量差—内部有氧化颜色

图16 焊缝质量好—焊缝纯白,内部无氧化颜色

4 焊接记录

对焊接记录格式没有一个统一的要求,但焊接记录至少要包括以下内容:

(1)管线图号(包括版次);

(2)焊接接头号;

(3)焊工/焊接操作工号;

(4)尺寸/材料;

(5)焊接方法;

(6)现场鉴定试验的日期/现场鉴定试验的种类/现场鉴定试验的结果/姓名;

(7)现场检验的日期/现场检验的种类/现场检验的结果/姓名。

5 结束语

由于人们对生活质量要求越来越高,医药卫生的工程也越来越多,但我国现在还没有一套成熟的洁净管道焊接标准,各工程公司施工的规范有很大的差异,这影响着我们洁净管道焊接质量的施工和验收,我们希望能根据这些年各医药卫生工程项目的经验及国外标准,早日制定出一套系统的洁净管道焊接标准,指导我国洁净管道的焊接和验收。

[1] ASME BPE DT-4 Materials[S].

[2] ASME BPE SF2, Table SF-2, Table SF-4 and SF-10[S].

[3] ASME BPE MJ-5 Filler Material[S].

[4] NB/T 47014-2011 5.2[S].

[5] AWS. D18.1, 3. 1.5 Qualification[S].

[6] AWS. D18.1,3.2 Qualifications[S].

[7] ASME BPE MJ – 7.2.2 and 7.2.3[S].

[8] AWS D18.1, 5. Visual Examination Requirements[S].