基于LS-DYNA液压挖掘机铲斗强度仿真研究

2012-02-26

(辽宁工程技术大学机械工程学院,辽宁 阜新 123000)

目前对于液压挖掘机铲斗的研究,主要目的是确定在作业中作用在工作装置的外力。利用数理解析方式或利用实验室实验,对铲斗进行受力分析和计算[1~2],为铲斗的研究奠定基础,但大多是静态载荷或难以实验复杂多变的实际工况。这就给铲斗及其工作机构的正确设计以及液压挖掘机参数的合理选择,提出了难题。因此,提出和建立铲斗挖掘土壤时本构模型的受力研究方法,分析铲斗挖掘土壤时的受力情况与应力分布,为改进铲斗的设计、提高其使用寿命和工作可靠性,具有重要的意义。

本文将利用柔性体材料模型建立液压挖掘机铲斗的实体模型,利用显示动力学理论,建立土壤挖掘工况模型。利用非线性显示动力学理论在LS-DYNA中对铲斗挖掘土壤的过程进行仿真[3],得到铲斗工作过程中的最大应力值及其铲斗应力分布状况,并对仿真结果进行分析,为研究铲斗挖掘土壤的工况、强度提供一种新的手段和方法。

1 铲斗挖掘土壤模型的建立

1.1 铲斗模型

该液压挖掘机铲斗两侧板采用的材料是20CrMnMo,其他部分所采用的是16Mn。根据以往经验得知,危险位置不在侧壁,同时20CrMnMo材料的各项性能指标均优于16Mn,因此本论文在分析时,整体均采用16Mn材料,这样不但不影响分析结果,还简化了求解过程,加快了计算机求解速度。

材料弹性模量为210 GPa;

泊松比为0.3;

密度为7 850 kg/m3。

在LS-DYNA中对铲斗进行建模,采用3D Solid 164单元类型和柔性体材料模型(MAT_PLASTIC_KINEMATIC)建立铲斗的有限元模型。

1.2 土壤本构模型

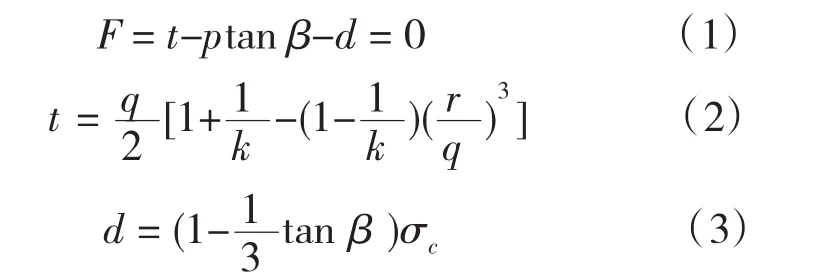

土壤模型是根据LS-DYNA中利用接触碰撞中的分配参数法、岩土力学和显示动力学等理论,建立土壤截割工况模型。因此采用Drucker-Prager弹塑性模型,来模拟土壤的材料[4],模型屈服函数为

式中,

β为摩擦角;

d为粘聚力;

q为mises等效应力;

k 为材料参数,0.778燮k燮1.0;

r为第三偏应力不变量;

σc为单轴受压屈服应力。

取土壤的基本力学参数为:

土壤密度1.84 kg/m3;

塑性系数16.9;

凝聚力18 kPa;

内摩擦角0.389 1 rad;

单轴抗压强度20 MPa;

弹性模量69 MPa;

泊松比0.30。

2 铲斗挖掘土壤时的铲斗强度分析

为搞清铲斗挖掘土壤时铲斗的应力情况,应模拟铲斗挖掘土壤的实际运动情况,分析出实际运动中的铲斗挖掘时受力情况,求出最大值。

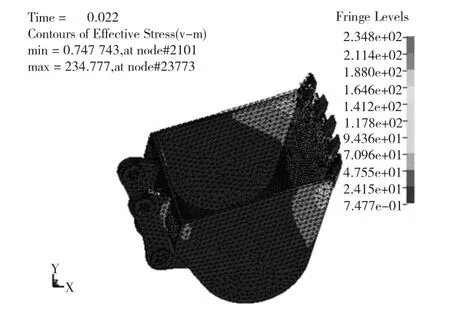

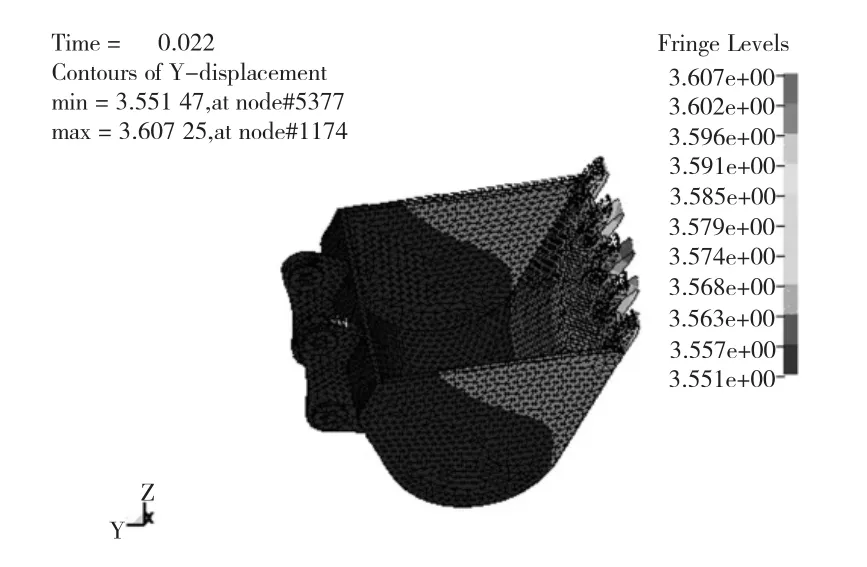

利用LS-DYNA软件中的侵蚀接触方法,对所建立的铲斗和土壤的有限元模型进行仿真,得到破坏土壤的挖掘过程中铲斗最大值和应力及位移云图及分别如图1、图2所示。

图1 铲斗强度分析应力云图

图2 铲斗强度分析位移云

仿真结果表明,在铲斗破坏土壤的挖掘土壤的过程中,其铲斗应力的最大为234.8 MPa;铲斗的最大位移为3.607 mm。铲斗应力较大区域分布在铲齿及其附近,铲斗的侧壁应用的材料为20CrMnMo,其他部分所采用的是16Mn。

因铲齿在实际工况中,所受应力具有随机性,故铲齿的应力波动很大,易使铲齿齿尖周围处所受集中力,这也是铲齿折损的一个重要原因。由以上可知,16Mn最大工作应力远远小于材料的屈服应力(345 MPa),在铲斗挖掘过程中,因强度破坏的可能性很小,但由于铲齿齿尖处长时间受较大应力,磨损严重使齿尖变钝,易疲劳失效。

所得结果与参考文献[1]中的结论基本一致。由此可见,该方法实用可行,结果可信。

3 结束语

建立了柔性体的铲斗和土壤的有限元模型,提出一种新的分析铲斗强度方法。仿真结果表明:在实际工况中铲斗的应力最大值为234.8 MPa,最大应变位移为3.607 mm,满足铲斗材料强度要求,而该铲斗的损坏,是由疲劳破坏引起的,因此应尽量降低铲斗工作过程的冲击、振动,以提高其可靠性和使用寿命。

该研究及其所得结论,为了解铲斗的强度、探究铲斗损坏原因、改进其设计、根据土壤性质正确选择和合理使用铲斗、提高其挖掘能力提供了依据和方法。

[1]邓子龙,高财禄,李海滨.挖掘机铲斗强度分析[J].辽宁石油化工大学学报,2007,27(4):45-50.

[2]曾庆强,秦四成,赵腾云,等.装载机铲斗铲掘过程受力分析[J].工程机械,2011,(42):18-21.

[3]时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显示动力学分析[M].北京:清华大学出版社,2005.

[4]屠厚泽,高 森.土壤破碎学[M].北京:地质出版社,1990.