Φ300 mm×1 600 mm水处理膜壳固化装置的设计

2012-02-26

(武汉大学,湖北 武 汉 430070)

固化炉广泛用于玻璃钢成型工艺中,其加热固化是玻璃钢成型的重要工序。在玻璃纤维增强热固性塑料的固化过程中,需要外供热量,因为随着聚合反应的进行,位阻效应和活化能增高,不加热则不能使聚合反应进行完全,产品性能就达不到使用要求。此外,也为了加快反应速度,提高生产效率。

当前,国内玻璃钢制品的生产厂家有很多,但是大多数固化炉的结构都过于简陋。与普通工业加热炉不同的是,它有许多特殊要求。但在产品的生产过程中,并未严格按照产品的基本体系与结构尺寸的不同,来选取合适的固化炉,往往是混乱使用。因此,要解决这个问题,除了遵循使用要求和改进原有固化炉外,还得根据产品的生产需要和实际情况,来设计适当的固化炉。以新型固化炉设备的研制,取代过去老式设备,虽然说这种设备的研制使用还只是刚刚起步,但相关行业的飞速发展,必将促使其得到更广泛的推广应用。

1 固化炉的结构设计

1.1 炉型的选择

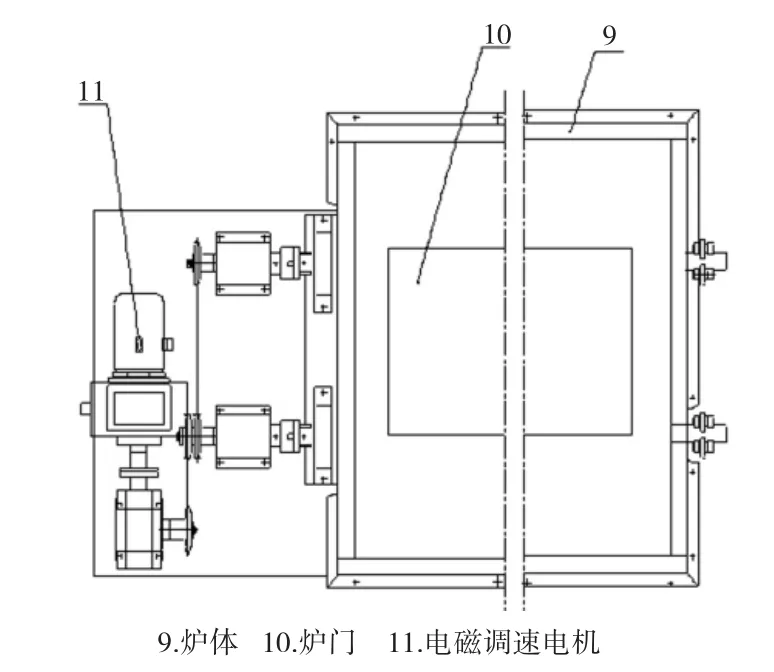

此次设计中,工件的尺寸为Φ 300 mm×1 600 mm,布置方式为双工位。立炉最大尺寸一般为1 500 mm,较适合于连续玻璃布的生产。而卧式炉则没有这方面的限制。所以设计炉体采用卧式炉。其具体结构如图1和图2。

图1 固化炉主视图

图2 固化炉俯视图

1.2 炉体各部结构

炉体主体采用方型框架整体结构,炉壁为双层金属夹层,内壁设有不锈钢屏,外部铺设碳钢钢板,框架是槽钢,起支承和维护作用;中间是保温层,用硅藻土,也可填充其他轻质保温材料,如石棉质、矿渣棉等材料;内层是耐火层,所用材料是粘土耐火砖或高铝砖;两侧垂直布置多排导风板。

加热器采用电阻加热,均匀地放置于炉壁夹层之间,炉内部装有控温热电偶装置,炉顶采用平顶结构,并设计有特殊的曲面风道,炉门厚度一般比炉墙保温层薄,设有观察装置,门开关处均有胶条密封,炉上设有热风循环系统。炉底用硅藻土砖砌成,再在其上铺一层普通红砖,炉底厚度一般为25~50 mm。炉架由侧立柱、端立柱、横向拉杆、纵向拉杆等组成,用以承受炉体温度应力、拱顶产生的水平推力,以及可能作用在炉体上的各种外力。同时也用于安装各种辅助机构。

1.3 技术特点

针对大容积箱式固化炉热循环及温度控制的特殊要求,我们做了以下设计:

(1)固化炉截面温差的大小,是衡量其品质的重要参数,容积越大,温差越大。为减少截面温差,我们采用双循环风道系统,该系统加热元件为对称布置,这样可使发热元件产生的热量被充分置换后,进人炉腔内循环,且循环路线短,温差小。在结构方面,炉顶设计有特殊的曲面风道,炉体两侧垂直布置多排导风板,以使炉腔(特别是死角处)各点获得均匀的循环风,最大限度地减小了炉内温差。

(2)作为易损件的循环风系统和加热元件,设计做了特殊处理,将风叶以及轴、支承、链轮、隔热层等,制作成一体的标准模块,这样可迅速地进行模块更换;使用带有特殊结构的加热元件,就能够方便快捷地从炉顶抽出,从而实现了不停炉的动态维修,使炉内温度基本恒定。

(3)采用新型专用电路组成的多功能智能仪表,具有理想的控制特性。采用FUZZY-PID算法对电炉实现温度控制,具有抗积分饱和功能及反作用选择,并且根据需要还可加入多种功能。仪表配有标准的RS-232或RS-422串行通信接口,可与上位机(PLC或PC)联机,形成网络控制系统或分散控制系统。

2 电机速度的控制

2.1 电磁调速控制器原理

本设计固化炉内的电机采用一种可实现恒转矩无级调速的电磁调速电机。选用YCTD112-4A型电磁调速三相异步电机:

额定功率P=1.1 kW;

额定转矩T=7.1 N·m;

额定调速范围100~1 250 r/min;

要求工件转动在5~20 r/min可调。

采用数字控制,利用一套由交流三项异步电机、滑差离合器、测速发电机和电子控制器等部分构成的交流调速驱动装置,能在比较宽广的范围内,实现平滑的无级调速。

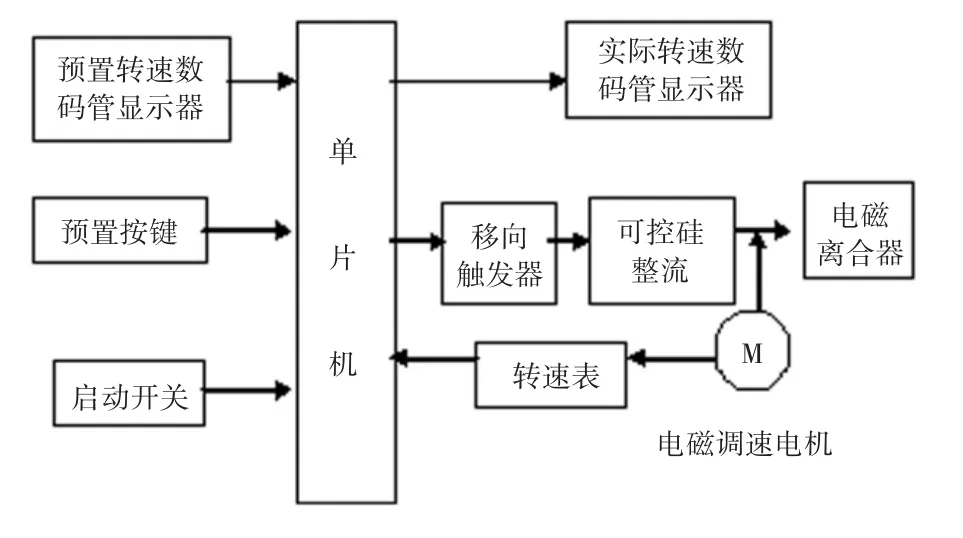

电机采用单片机的电磁调速电机控制器。本设计使用的电磁调速控制器,采用数字控制技术,它由单片机、转速表数码管显示器、转速预置按键、移相触发器和可控硅整流电路组成,原理框图如图3。

图3 电磁调速电机控制器原理框图

2.2 控制方法的主要优点

采用这种电机控制方法,主要优点有:

(1)以单片机为整个控制器的核心,转速表受单片机控制,能真实准确地测出电磁调速电机输出的转速;

(2)转速表和电磁调速电机的测速发电机相连接,靠计算测速发电机输出的脉冲数来实现测速;数码管显示器由两排数码管组成,每排包括4个数码管。可显示4位数字,对应转速值是从1~9 999 r/min,一排数码管用来显示预置的转速,另一排显示电机输出的真实转速;

(3)转速预置按键在预置转速的同时,可以一边按轻触键一边观看数码管显示器的数值,当数码管显示的数值和所需要预置的数值一样时,说明达到设定值,准确方便;

(4)软启动装置在每次电机重新启动时,预置数都自动回零,不用人工手调,待一段延时主电机运转平稳后,才可以允许预置工作,很方便地保护了电机。

3 温度的控制

3.1 电炉温度控制系统

在固化炉工艺参数中,温度具有决定性的影响,温度控制精度直接影响着产品品质,要防止由于温度不匀而使产品表面出现“花斑”,或由于表面已干而内部未干透出现“硬壳”现象。本设计中要求固化温度在25~300℃可调,采用FUZZY-PID算法对电炉实现温度控制。

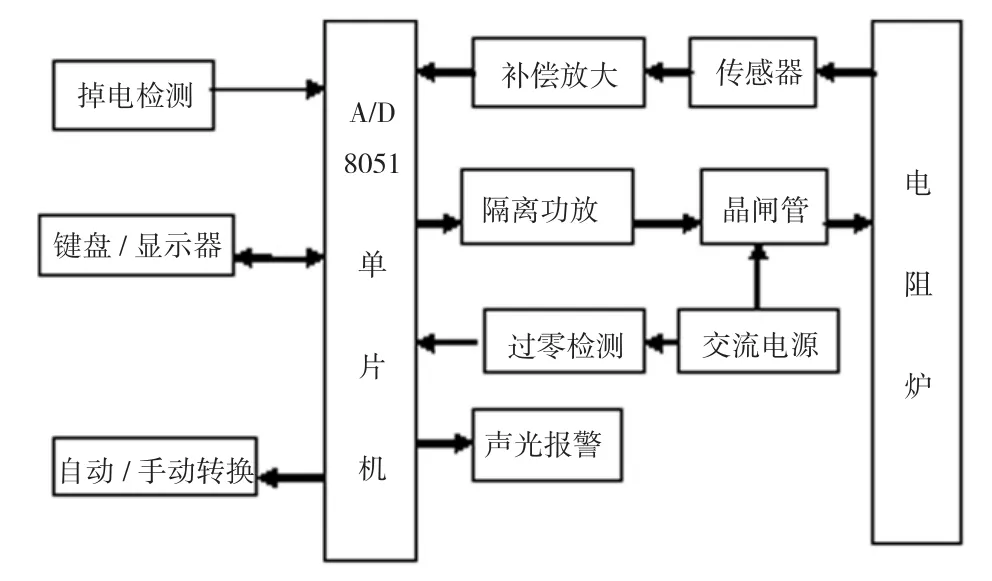

该系统是由8051单片机、温度检测放大电路、键盘/显示器、掉电检测与保护、双向晶闸管过零检测与触发、声光报警与自动/手动等电路组成,温度全量程0~1 600℃,分辨率为0.1℃(见图4)。

图4 电炉温度控制系统主程序框图

该系统主要由晶闸管过零检测与触发电路,温度检测电路,键盘/显示器电路三大电路组成。控制系统电路采用单片机8051为核心构成闭环控制系统。单片机的FUZZY-PID控制算法,对检测到电炉的温度参数进行处理,直接输出PWM控制信号,经功率驱动控制电炉的电压。炉温经传感器检测放大后,信号进人8051单片机的输入端,形成闭环控制。

该系统的软件主要由监控程序、PWM控制程序、闭环温度FUZZY控制程序、增量PID控制程序及温度采样程序等组成,其主程序框图如图4所示。其子程序有:

(1)监控程序。监控程序由键盘管理程序、温度显示程序、系统自检程序等组成。

(2)闭环温度控制程序。由求偏e(n)和偏差变化率ec(n)、数据量化算法、FUZZY-PID控制算法、温度控制曲线组成。

(3)温度采样程序。实验电阻炉经传感器热电偶检测的温度信号经运算放大器,然后通过A/D转换送人8031单片机的输入端。

3.2 系统防干扰措施

本系统采用模板式结构,从软硬件两个方面增加了一些防干扰措施。

(1)采用三级稳压及电源干扰抑制器;

(2)主机板单独供电;

(3)I/O通道均采用光电隔离;

(4)软件采用防尖峰数值滤波。

3.3 控制方案的主要优点

此温度控制方案的主要优点有:实现了双向晶闸管的过零触发,克服了常规方法补偿误差大和补方便的缺点,以及采用了抗干扰措施提高了系统的可靠性等,提高了整个水处理膜壳固化装置的工作效率,并为其正常工作提供了有力的保证。

4 结束语

我国大部分固化处理设备的应用效果,还不够理想,关键还是在于必须注重更新先进的生产设备,以新型固化炉设备的研制,取代过去老式设备。本设计就是这方面的一种尝试,它采用多种现代设计方法和先进控制技术,实现了固化炉性能的提升,提高了效率、精度和可靠性,这种研制使用还只是刚刚起步,但相关行业的飞速发展必将促使其得到更广泛的推广应用。

[1]李群芳.单片机原理及接口及应用[M].北京:清华大学出版社,2005.

[2]刘复华.8098单片机及应用系统设计[M].北京:清华大学出版社,1991.

[3]樊世科.智能温度控制系统[J].高校实验室工作研究,2006,(4):35-37.

[4]刘竞成.交流调速系统[M].上海:上海交通大学出版社,1991.

[5]李金伟.玻璃钢加热固化炉的设计方法[J].工业加热,1998,(4):41-43.

[6]杨金华.玻璃丝布表面处理炉的设计[J].工业加热,1999,(8):23-26.

[7]张贵华.固化炉技术与设备[J].真空,1996,(1):18-20.

[8]王凯涛.大容积箱式固化炉的设计与应用[J].金刚石与磨料磨具工程,2000,(10):45-46.