异步电动机设计策略初探

2012-02-22洪君山

洪君山

(泉州泉风电机有限公司,福建泉州362000)

1 异步电动机的基本尺寸的确定

异步电动机输出功率大小决定于定子内径大小的平方和铁心叠长的乘积,即

在电动机的功率P、极对数p确定以后,定子的外径D1、叠长L也基本确定(一般按中心高选取标准冲裁尺寸,也可以在体积不受限制时,向上一个机座号选取D1,以减少L)。其中,定子内径Di的选取非常关键。通常是根据现成冲片的尺寸,凭经验选取。首先,某些基本条件是一定要满足的,如温升、效率、功率因数、起动性能和过载能力等均不能低于标准规定值,且要有一定的余量,以防大批量制造时由于工艺过程产生的下偏差而造成不合格品。

定子内径Di的选取常采取三种办法:

(1)按中心高选取标准冲裁尺寸后,以现成冲片选取Di,然后通过电磁计算确定L及其它参数。这种做法在耗材、力能指标等方面不可能有大的突破。

(2)在体积不受限制情况下,可向上一个机座号选取D1、Di,然后通过电磁计算确定L及其它参数。这种做法有可能减少耗材和小量提高效率,因为L减少了,在定子槽内的电磁线减短了,电磁线的总长减少而减少了电阻,从而减少铜耗;同理,转子铝耗也有所减少,故效率有小量提高。这一做法对于需要减小轴向尺寸的电机,效果比较理想。

(3)按中心高选取标准冲裁尺寸后,通过电磁计算合理确定Di、L及其他参数。由于对电机的各种参数进行精心安排和选取,所以可以在材耗减少和力能指标提高有较大幅度的突破。

2 异步电动机电磁计算参数的选取

第一种方法效果不显著,第二种方法是第三种方法的一种简单做法,弄清楚第三种方法就能掌握第二种方法,故本文着重叙述第三种方法。在电磁计算前应对额定参数进行假设。

(1)确定异步电动机的轴功率P(不一定按功率等级系列选,应按实际轴功率)、极对数p。额定电压U、频率f等参数,按电机的使用电源参数选取。

(2)额定起动转矩倍数TST、额定最大转矩倍数Tm。TST、Tm的确定一般按同功率等级标准选取,但对于一些特别用途的电机,如风机、水泵、砂轮机等,一般对TST要求较低,但对Tm要求较高,可按具体设计对象的要求酌情选取。起动电流倍数IST一般按标准选取。

(3)确定效率η,可选高于标准1.5~3%。

(4)确定功率因数cos φ,可选取高于标准4%~5%。

(5)定子外圆D1一般按同功率等级的机座号标准套裁的冲裁尺寸选用。当然,如果外形有特殊要求,亦可选用向上或向下一个冲裁尺寸。

(6)定子内圆Di的选取是整个设计的关键。如果按照巳有系列尺寸选用,虽然简单,即使你花大力气进行优化,在节约耗材和节能方面也不会有太大的突破。特别是一些特殊用途的电机,更是不能令人满意。

依经验,此参数可按系列同极数尺寸与下一极数尺寸平均值选取。例如单相YC-2电机中心高90 mm,标准D1=145 mm,Di1=77 mm,下一极数4,Di2=87 mm,故Di=82 mm。有时,由于现成转子压铸模具为80,且产品数量有限,为降低开发成本,即可选80。又例如DO256-2,中心高56,D1=90 mm,Di1=48 mm,下一级极数4,Di2=54 mm,故Di=51 mm,但经计算,取53 mm,效果非常显著。

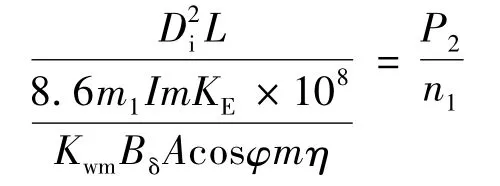

(7)定、转子铁心叠长L一般按同功率等级叠长减少12% ~15%选取,电磁计算有一定结果后,再最后确定。对于没有参考尺寸时,可以用公式:

式中:参数均为设定值,1-εL为满载电势系数,0.72~0.91,KS为磁饱和系数,1.05 ~1.35,KE为端压降系数,0.76 ~0.85,A 为线负荷,N 为同步转速,Bδ为气隙磁密,0.4~0.65 T,计算结果取整或按所使用硅钢片厚度的倍数选用。

(9)气隙长度δ可按中心高系列所采用的气隙长度选用,可按工艺条件及精度要求选用,气隙长度是个非常敏感的参数,会直接影响效率和功率因数的高低,对最大转矩、噪声也有影响。也可按C.G.维诺特的经验公式:确定。

(10)基本参数确定后,就可进行定、转子开槽计算。

(a)定、转子槽数Q1、Q2的确定,一般可按国家系列同型号的槽配合选用,如按减少噪声、振动、起动性能(单相电机)、谐波等条件,在齿宽冲裁允许的情况下,可增加槽数选用。

(b)转子开槽,可按原选用型号转子槽面积定,或可稍加长和加宽,Di加大后,转子齿距增大,转子轭部也增长,故转子槽面积可适当增大,以减少铝耗。可采用平行齿的梨形槽,以利于冲裁模具的制造和使用寿命。同时齿宽可较大些,以减少齿磁密。

(c)定子开槽,由于Di增大,定子齿距也增大,故定子槽可做成宽扁型,宽扁的槽形,槽漏磁导相对要小些,对减少漏抗有利。且面积可少13% ~18%,这可使定子轭部加长,补偿因增加Di引起轭部的减少;一般设计成平行齿梨形槽,这有利于冲裁和定子绕组散热,且槽有效面积较高,可选大齿宽,减小磁密,也减少了齿部磁耗。轭部有效长度CL1、CL2可比选用型号轭部稍小15% ~20%,这可减少轭磁耗。

3 电磁计算

3.1 定子绕组的计算

根据 Q1、Q2确定每极槽数 QP1、QP2,并计算定、转子槽面积 S1、S2。

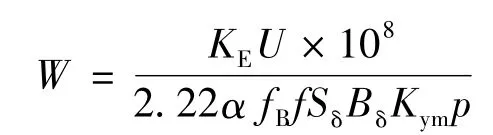

绕组匝数的确定三相每相串联导体数:

式中:Sδ为 气 隙 每 极 截 面 积,Sδ= τpLδ=;τp为极矩;Bδ为气隙磁密,0.4 ~0.65 T;KW为绕组系数。

单相每极串联导体数:

式中:α为极弧系数;fB为波形系数;Kym为主绕组系数(根据选用正弦绕组确定)。

绕组的结构尽可能安排三相选用上、下层双层绕组;单相选用正弦绕组,主、副绕组可安排上、下层的同槽结构。目的是尽量减少谐波份量、电磁噪声和增加起动能力,但应核算槽满率。对微小电机(100 W以下)只能采用单层或集中绕组,但因对起动有高要求,特别是2极单相电机,还是尽量采用正弦绕组,更能保证运行可靠。

根据绕组电流选取电磁线的线径。由于Di增大,且定、转子齿宽增大,所以,绕组总导体数可减少,又效率和功率因数都会增加,因此激磁电流和额定电流均会减少,故绕组线径可适当减小,电密一般可取 7.5 ~8.2 A/mm2,以进一步减少铜材。

槽绝缘一般总厚度应选用0.17~0.3 mm。

根据以上计算和选用每极槽数、正弦绕组各槽分配百分比,确定各槽导体数,然后计算各槽的槽满率。总槽满率应控制在68% ~76%之间,太满会造成嵌线困难,太松对绕组散热不利。

计算绕组半匝长Lm。绕组端部长,在不影响绕组跨度和整形的情况下,应尽可能减短,减小半匝长,以减小电阻,且也减小了绕组端部漏抗。

计算绕组总电阻分定子相电阻和主绕组电阻。

3.2 电磁计算

电磁计算的关键在于调整各部尺寸,使电密适当,各部磁通密度均衡,气隙磁密最好在0.68 T以下,齿磁密在1.55 T以下,轭磁密在1.45 T以下。当然,断续负载的电机可根据负载情况适当放宽。

电磁计算已为大家熟知,本文不再赘述。

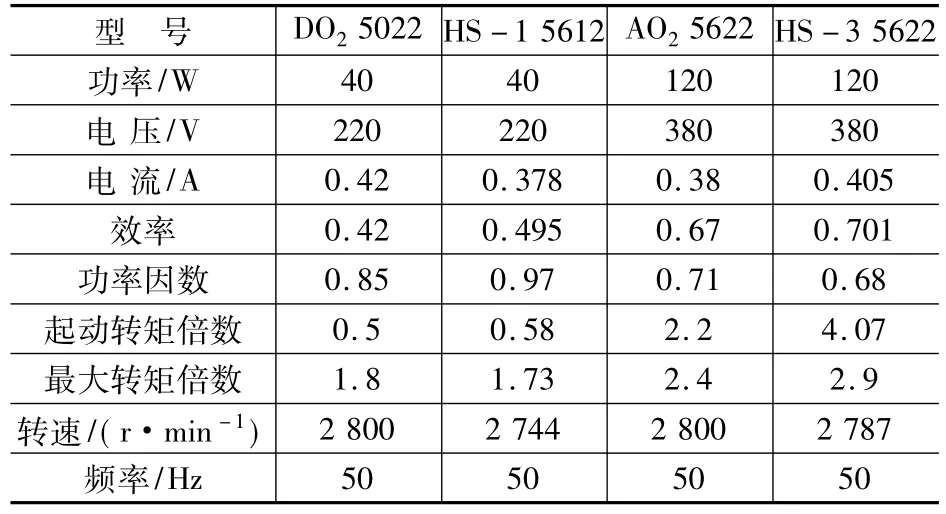

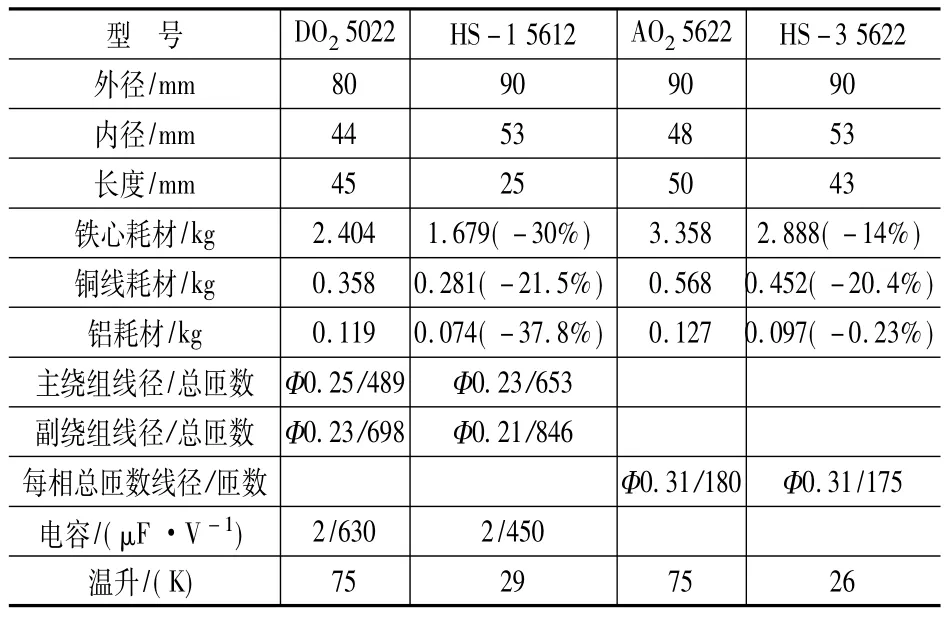

4 实 例

2005年为泉风电机公司设计的一台微型轴流风机QA22090电机,由于轴流风机要求轴向尺寸小,效率高,温升低,其轴功率 P=40 W,p=2,U=220 V,f=50 Hz。如果选用DO25022定、转子冲片,定子尺寸:D1=80 mm,Di=44 mm,L=45 mm,即使将L减小,轴向尺寸也不能满足要求。故加大外径至90 mm,然后按第三种方案设计定、转子冲片,并确定叠长L。按DO25612电机定子内径为48,把它扩至53 mm,通过电磁计算、模具制造、工艺加工制造和经省中心检验所检测。现把新设计电机与DO25022,AO25622电机作全面比较,性能比较如表1所示,材耗比较如表2所示。优化后的电机特性曲线如图1所示。

图1 MS曲线

表1 性能比较

表2 材料消耗比较

HS-1 5612电机改绕组后用于一微型齿轮变速电机M100。由于性能高于客户提供样机,特别是力能指标高5.6%,客户非常满意。

2008年5 月为本公司主产品风机QA20060电机定、转子冲片改造,原电机定子外径81 mm,内径40 mm,叠长30 mm。重新设计后,外径81,内径42 mm,叠长25 mm。风机风叶不变,负载不变。由于内径增大,长度减小,绕组匝数减少,半匝长减小,电阻减少,效率提高,负载转速略有增加,因此风量也增加了。矽钢片节约16.7%,电磁线节约12%。该风机每年产量12万台套以上,经济效益显著。

从以上表格和数据可以看出,通过第三种方案设计,实例电机在材耗减少的情况下,电机性能不但没有下降,反而有一定的提高,特别是力能指标的提高。HS-3 5622三相电机由于用作卷帘门电机,需要高起动力矩,故转子电阻取大些(转子端环做得小些),所以该电机起动转矩达到4倍,最大转矩达到2.9倍,额定电流大一点,功率因数和额定转速小一些。

从电机的温升看,新设计的电机都在30 K以下,在节材方面还有相当潜力。

[1] 施斌耀.单相电动机电磁计算程序[M].中小型电机技术情报,1981.

[2] 陈世坤.电机设计[M].西安:西安交大出版社,1982.

[3] 程福秀,林金铭.现代电机设计[M].北京:机械工业出版社,1993.