GDH1000高速包装机条烟分道装置设计与应用

2012-02-21刘程

刘程

(常德卷烟厂设备工程部,湖南 常德 415000)

由于企业自动化水平逐步提高,烟草企业实现了条烟自动输送和装封箱。由于GDH1000高速包装机是高位出烟,速度快,故需要在GDH1000包装机出烟口与条烟提升机之间实现条烟分道和喷码。如何有效解决分道故障,实现条烟分道,进一步实现条烟的自动提升和输送,对提高企业的自动化水平有着重要的实际意义。

1背景概述

图1所示为连接GDH1000包装机与条烟提升的中间分道装置。由于GDH1000高速包装机生产能力达80条/分,而提升机提升最大能力为60条/分,所以条烟需要分为2道提升,由2台提升机进行提升。装置的缺陷如表1所列。

图1 原有分道装置

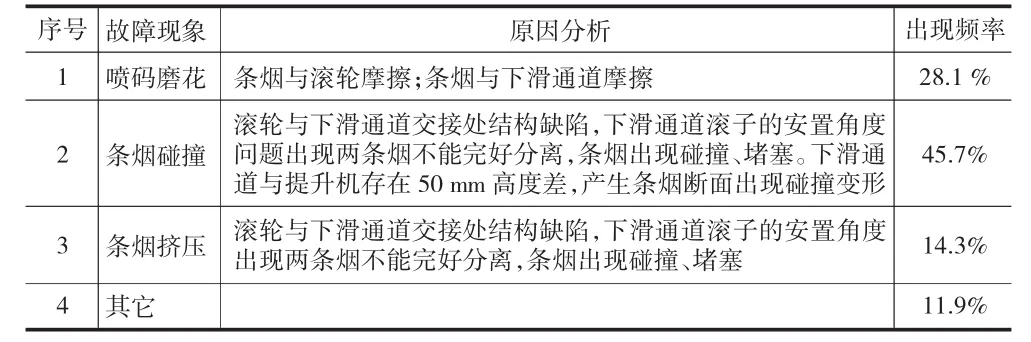

表1 分道装置存在缺陷

从上表分析知道,由于条烟与滚轮、下滑通道的摩擦,滚轮与下滑通道及提升机存在交接缺陷、下滑通道滚子的安置角度问题,致使两条烟不能完好分离,而且还产生喷码磨花、条烟碰撞、堵塞、挤压变形等故障缺陷,出现频率达88.1%。以上缺陷导致该分道装置无法正常使用,而只能采用人工拣箱,不能实现条烟提升和自动输送的目的,也达不到自动化大生产的目标。

2 解决问题的目标及关键实施方案

2.1 解决问题的目标

(1)解决喷码磨花问题,使缺陷率减至0%。

(2)解决条烟碰撞与挤压问题,实现2条烟完好分离,缺陷率减至1%以下。

(3)实现上述目标后,最终实现条烟提升和自动输送,达到自动化大生产的目标。

2.2 关键实施设计方案

(1)解决条烟分道与推出

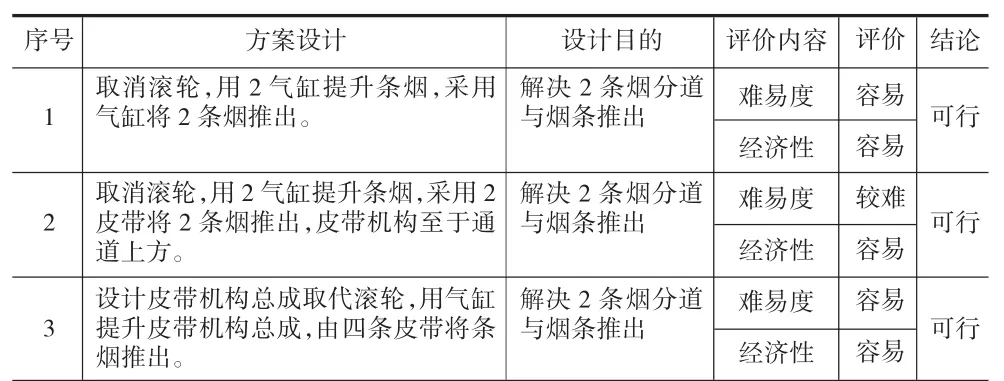

通过计分法评价各方案,各方案如表2所列。

表2 方案评价表

其中,

方案一:通过上机试验,由于2条烟不能实现精准定位,与下滑通道不能很好对接,导致条烟散乱,不能很好分离,因此,方案一被否定。

方案二:由于皮带机构置于上方,通过皮带上的推板推烟,推板的作用力点在条烟尾部,导致条烟前端碰撞,经试验,故障率高,此方案也被否定。

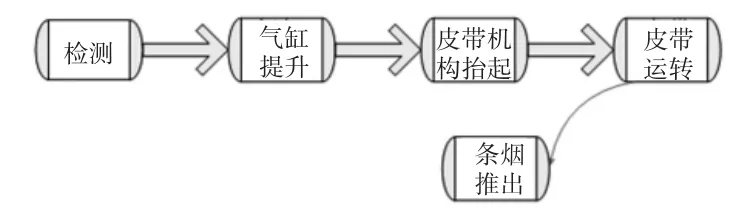

方案三:对条烟位置要求较低,容易实现,因此采纳此方案。工艺路线如图2所示。

图2 条烟工艺路线图

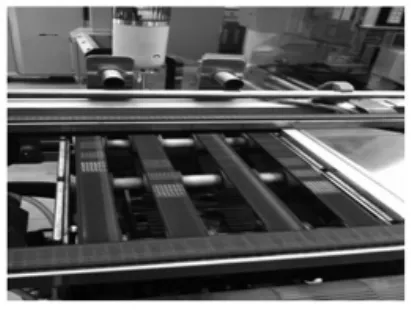

因此,可以得出优化的设计方案,其皮带机构设计图如图3所示,其皮带机构实物图,如图4所示。

图3 皮带机构设计图

图4 皮带机构实物图

皮带机构气动控制原理如下图所示,由控制阀控制2个气缸14的升降,从而控制皮带机构升降,其原理图,如图5所示。

图5 皮带机构气动控制原理图

(2)解决下滑通道问题

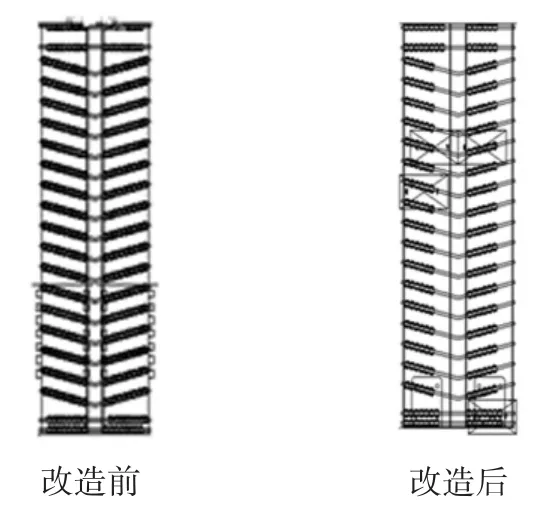

下滑通道存在喷码磨花现象,其解决方案是:将与喷码摩擦部位的塑料滚子取消,左右两排各取消3个滚子,如图6所示。

图6 下滑通道改造对比图

(3)解决下滑通道与提升机交接落差问题

由于交接处存在落差问题,使得条烟产生碰撞变形现象,因此,我们巧妙的利用0.5 mm,尺寸为184×74 mm的不锈钢片的弹性,解决了该矛盾。

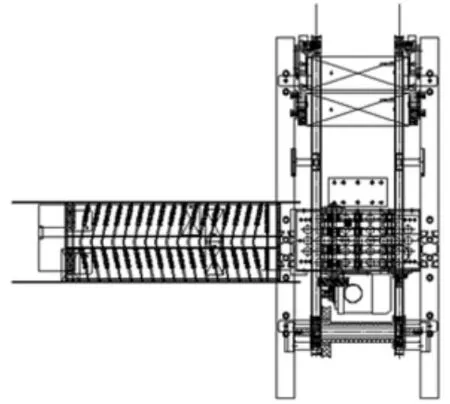

(4)总体方案

当系统检测到条烟后,使得档烟机构抬升,每次二条烟流入条烟分道装置后,气缸控制皮带机构抬起,然后二条烟由皮带机构送入下滑通道,这二条烟被分离带入提升机构,进入条烟自动输送系统,同时皮带机构下降,进入下一个工艺循环。系统总体方案如图7所示。

图7 总体方案设计图

(5)解决前后的缺陷比

通过上述方法解决后,经统计,分道装置故障缺陷比下降为0.9%。

2.3 高速机分道装置工艺流程

高速机分道装置工艺流程,如图8所示。

图8 高速机分道装置工艺流程

3 结束语

按照PDCA循环,逐步在其余高速设备上进行了推广,实现了高速机条烟自动输送和装箱,实现了条烟、箱烟的自动化大生产的目标,为企业解决了实际困难。

[1]成大先.机械设计手册(第五版)[K].北京:化学工业出版社,2010.

[2]吴宗泽.机械结构设计准则与实例[M].北京:机械工业出版社,2006

[3]王知行,邓宗全.机械原理[M].哈尔滨:哈尔滨工业大学出版社,2003.