电阻点焊品质稳定性的控制方法

2012-02-20陈科羽

陈科羽,黎 丽

(1.吉凯恩车轮(柳州)有限公司,广西 柳州 545007;2.上汽通用五菱汽车股份有限公司,广西 柳州 545007)

从上世纪80年代前的车架式车身,到现在整体式车身的普及,汽车车身不再有厚重钢板制造的车架,而是成为由薄钢板经过冲压加工、焊接的一个整体。在现代车身制造中,大量应用了电阻点焊。

电阻点焊是将被焊工件压紧于两电极之间,并施以电流,利用电流流经工件接触表面及邻近区域产生的电阻热效应,将其加热到熔化或塑性状态,使之形成金属结合的一种方法。

1 电阻点焊目前存在的缺点

我国目前的大部分电阻点焊,都存在如下一些缺点:

(1)目前还缺乏可靠的无损检测方法,焊接品质只能靠工艺试样和工件的破坏性试验来检查,以及靠各种监控技术来保证。

(2)点、缝焊的搭接接头,不仅增加了构件自身的总质量,且因在两板焊接熔核周围形成夹角,致使接头的抗拉强度和疲劳强度均较低。

(3)设备功率大,机械化、自动化程度较高,使设备成本较高,维修较困难,并且常用的大功率单相交流焊机,不利于电网的平衡运行。

2 对汽车车身电阻点焊的品质测评

要想控制电阻点焊的品质稳定性,必须想办法克服存在的缺点。先简单介绍一下电阻点焊的标准,根据通用公司GM4488M焊接标准,对于汽车车身电阻点焊的焊接品质评判,主要通过下述3个方面进行:

(1)对焊点外观进行目测;

(2)对焊点进行剥离的破坏性试验检查;

(3)超声波探伤。

目前对焊点的强度检测,主要限于前两方面的评测。由于第一种检测方式,不能真正监测焊点强度,故国内大多数汽车产业都使用第二种方式检测焊点强度。采用超声波探伤的方式对焊点进行检测,还处于探索发展阶段,但却是未来检测发展的方向。

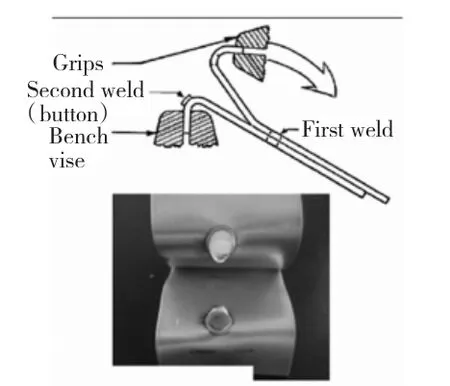

焊点剥离试验中,焊点强度品质状态评测示意图如图1、图2所示。

图1 合格焊点示意图

图2 不合焊点示意图

从图中可以看到,两块点焊后的母材在外力拉开后,一块母材的焊点处被撕裂拉断方为合格。

很多汽车行业的焊接品质标准为:在项目启动阶段,焊点强度合格率要达到98.5%,在全正式工装能力生产阶段,要达到焊点强度合格率99.5%。一辆轿车整个车身4 000~5 000个焊点,即整个车身要求不合格焊点不得超过20个。

同样,对于检测整个车身焊点强度合格率时,需要对将近5 000个焊点全部破坏剥离,会需要较高的劳动强度和造成高成本的支出,所以对电阻焊质量监控的其他方法,也在积极地寻找开展。

随着国内汽车产业的不断发展,各大汽车整车制造厂对焊点合格率要求越来越严,有些甚至达到了一旦发现有一个焊点脱焊或虚焊,就会采取将大批量的零件完全破坏,用焊点剥离试验的方式进行处罚与监控。

但无论花费多少成本,对成品零件进行焊点全破坏性剥离试验进行检测,都是一种事后的做法,不能从根本上解决焊接品质不稳定的问题,很难得到想要得到的高品质产品。故真正能对焊点质量稳定性控制的方法,是作用于过程的方法。

3 焊点品质稳定性的控制方法

根据长期的经验积累,下面介绍在正常情况下,焊点品质稳定性的控制方法。

3.1 监测电阻点焊机的输入参数

监控输入参数最简单的方法,就是查看电阻点焊机控制箱上的实时参数。在点焊机工作前,首先要设定好要达到的参数,一般来说,焊接固定材质与板厚的材料,其点焊参数是一定的,且对于焊接输入参数的控制,一定要把握好以下几个原则:

(1)焊接控制箱,采用有资格的专人负责控制,一般情况下,不建议由操作者进行更改,在焊接参数调整时,要有验证记录;

(2)焊接参数的选定需要有个清单,规定哪几种常用材质和厚度的材料,使用某个范围的焊接参数为最适宜参数;

(3)焊接控制箱参数的监控,至少要做到每1~2h,由相关人员进行监控1次,并记录下当时各种参数。

在做好以上监控的基础上,每个公司必须要建立起的是发现相关问题时,有应对的计划,并由应对的负责人进行管理控制。

若只是控制好焊点的输入参数,这并不能控制好焊接质量稳定性,更重要的一点是,要控制住焊机的输出参数。

3.2 监测电阻点焊机的输出参数

一般输出参数的监控,主要使用二次电流表等设备在焊接电极头处进行读数监控。监控输出参数的重要要点:

(1)二次电流表监控焊接参数同样至少要做到每1~2 h检查1次,并做好相应记录;

(2)在一天之中的不同时间段,由于电网用电量强度不同,根据实际经验数据,需要对应使用不同的参数值;

(3)在确认了相应时间段的输出参数后,将对应时间段的输入参数相应更改,并进行监控。

输出参数的监控更为重要,因为每台电阻点焊机的参数控制箱,输出的参数与输入参数并不一定是一致的,若只控制输入参数,并不够,还要在控制以上参数后,在制造过程中,其他几点还是需要监视的。

3.3 焊接过程的实物验证

为确认焊接过程中的焊接稳定性,除了仅仅监视焊接参数,并不能证明焊接出来的结果就一定符合要求,还必须要求对焊接结果进行确认的监控过程,就是必须进行焊点剥离试验,定期验证焊接结果,其中需要:

(1)在开班前,必须使用试片进行焊点全破坏剥离试验,验证焊接的效果;

(2)在焊接第一件产品后,在此产品上任选1个焊点进行非破坏性试验,确认在焊接产品后焊接品质符合要求;

(3)此后,每1~2 h必须随机抽取一件产品,进行焊点非破坏性事件验证,以验证焊点强度品质;

(4)对于大批量生产线上生产产品,根据每种产品成本,一般以1个月或1个季度为频次,随机抽取1件产品进行焊点全破坏性试验,以验证最终产品焊接的稳定性。

图3 焊点非破坏性试验方法

另外,根据长期现场点焊实际经验,由于较多焊点强度问题,主要出在焊接板材间隙过大以及点焊电极头磨损未发现等原因,故另外在焊接过程中还需监控另一重要现象。

3.4 焊接工艺的监控

(1)在焊接过程中,至少在1~2 h内,需要对焊接电极帽是否磨损进行确认,并做好确认记录;

(2)对需要相互焊接的板材间的间隙问题,焊接操作者与质检人员需要每批次焊接时至少确认一遍,一般较适合点焊的板材间隙≤2mm;

(3)焊接板材表面状态检查。焊接操作者与质检人员同样需要对焊接板材表面状态进行定期检查,避免出现焊接板材表面有焊渣、铁屑等甚至其他绝缘杂质沾附板材表面造成焊点强度不合。

所以,简单地说,我们日常的控制,也可以大致把这几个主要因素作为重点控制对象,若控制好了,可以有很好的效果。

4 焊接工艺措施的保证

为达到品质控制的目的,需通过一些焊接工艺措施来加以保证,这方面的控制方向简述如下:

(1)确保两焊接零件配合间隙不能太大,一般电阻点焊焊接配合间隙在0.5~2 mm,故通过对冲压件的控制,要求型面复杂零件需制作检具,并且需检测到相关配合型面,依照定期的由管理层对生产单元进行逐层审核等方式,确保冲压过程受控,稳定配合冲压件的型面尺寸;

(2)对工装以及设备的定频次点检,降低因设备老化对生产产生的直接影响,将设备出现的问题,做相应的应急计划,将设备问题对品质产生的影响降到最低;

(3)对焊接参数严格保护,并且定期进行确认,采用对焊机控制箱进行隔离保护,不允许非相关专业人员对焊机参数进行调整,定期采用二次电流表等仪器,定期对焊机的输出参数进行检测,以此保证焊接参数的稳定与有效性;

(4)要确保焊接产品能够一直按照上述这3点的要求,以定期抽取实物进行焊点全破坏试验。对焊接的实物品质进行监控,管理层要做好分层审核等方式,确保品质过程是受控的。

5 结束语

以上是对电阻点焊品质过程控制总结的一些方法。其实对焊接品质影响很大的是焊接设备输出电流的稳定性,根源问题还是在焊机的能力。之前所说,整个电网的不稳定性,在实际生产中是很难控制的,所以才在实际生产中采取了以上品质过程控制方法,来控制品质的稳定性。但若能通过焊接设备解决电网不稳定对焊接造成的影响问题,将能更好地提高电阻点焊的品质稳定性。

目前国内外对焊机的研究逐渐发展,主要还是针对焊机控制器进行研究,以找到能更稳定输出电流的控制器。而到目前为止,现在的电阻焊控制器,类似逆变电源控制器,已经逐步成熟。

目前,在国内对逆变电源电阻点焊机的研究,也已日益成熟。国内几大汽车厂陆续开始推行使用中频逆变电阻点焊机,都得到了很不错的效果。当然不管使用何种焊机,对电阻点焊品质稳定性的实现,都应包括上述的工艺方法与控制方法。所以,未来计划在类似中频逆变电阻点焊机等新式电阻焊机中,继续探索运用控制过程品质的方法,控制焊接品质的稳定性,是我们未来工作继续努力的方向。

[1]徐国成,陈大军,谷晓鹏,王 亭.电阻点焊工艺参数实时监测系统[J].监测技术,2009,(9):28-30.

[2]刘照伟,杨立军,史彩云,董天顺.电阻点焊质量监控技术的发展现状和趋势[J].电焊机,2006,(9):10-12.