典型数控机床的故障诊断与维修分析

2012-08-29洪如

洪如

(厦门华厦职业学院信息与机电工程系,福建 厦门 361024)

数控机床是一种昂贵、高效的自动化机床,在许多行业中,这些设备均处于关键岗位的关键工序上,若出现故障后不能及时找到原因和故障部位并迅速修复设备,将会给企业造成很大的损失。

尽管现在数控机床的可靠性不断提高,但在设备运行过程中因操作失误、外部环境变化等原因,出现故障在所难免。因此,在借助数控机床的自诊断功能的同时,采取正确的故障诊断方法,及时发现并尽快确定故障的部位和原因,使操作人员或维修人员及时排除故障,缩短故障维修时间,使机床尽快恢复工作。

笔者结合多年的工作经验,将实际生产中几种典型数控机床常见故障现象进行分析,提出了具体的诊断过程,并给出了具体的解决办法。

1 实例之一

龙门数控镗铣床FANUC16iM系统,半闭环控制,每天开机手动返回参考点时,X 轴偶尔会出现90#报警,找不到参考点;返回参考点时,工作台有减速动作,但是一旦手动回参考点成功,重复用G28方式回零,没有任何问题。

分析处理:大多数机床制造商设置在手动返回参考点时,寻找并读取PCZ信号(物理栅格信号)建立参考点,而在G28方式下使用计数器清零的方式返回参考点,不寻找物理栅格信号。

从故障描述来看,重点应该检查一转信号。首先采用最简单易行的方法,检查反馈电缆,用万用表电阻档测量电缆两端通断,结果没有问题。接下来更换脉冲编码器,将X 轴编码器与另一个可以回参考点的轴(Y 轴)编码器更换,结果没有任何变化,即X 轴仍然不能够每次找到零点,而Y 轴回零正常,说明脉冲编码器良好。之后更换伺服放大器,仍然没有效果。相关的硬件均已更换,仍然没有找到故障点。

仔细分析大型机床的结构,发现X 轴反馈电缆经过坦克链到伺服放大器,共计约50m,初步判断可能是由于信号衰减造成的一转信号不好,最后将5V及0V线脚与电缆中多余的备用线并联加粗,降低线间电阻,提高信号幅值,最终排除了故障。

注意:FANUCa系列驱动的反馈装置,采用的是高速串行传送,用传统的示波器无法观测波形,所以更多的是采用替代法或者借助系统界面诊断排查故障。

2 实例之二

数控车床FANUC 0i TB数控系统(半闭环控制),Z 轴移动时411#报警。

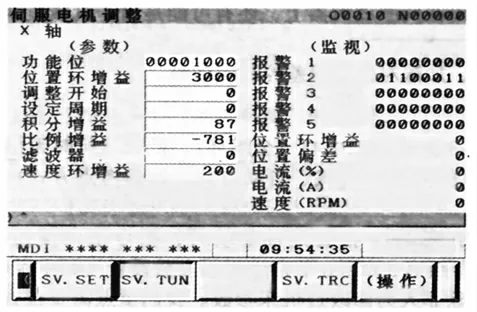

分析处理:首先,我们通过伺服诊断画面,观察Z轴移动时误差值,见图1。

图1 实际位置误差诊断

通过观察,发现Z 轴低速移动时,“位置误差”数值可随着轴的移动跟随变化,而Z 轴高速移动时,“位置误差”数值尚未来得及调整完,就出现411#报警。这种现象是比较典型的指令与反馈不谐调,有可能是反馈丢失脉冲,也有可能是负载过重而引起的误差过大。

由于是半闭环控制,所以反馈装置就是电机后面的脉冲编码器,该机床使用FANUC 0iTB数控系统,而且X 轴和Z 轴均配置ai系列数字伺服电机,所以编码器互换性好,并且比较方便,因此维修人员首先更换了两个轴的脉冲编码器。但更换以后,故障依旧,初步排除编码器问题。

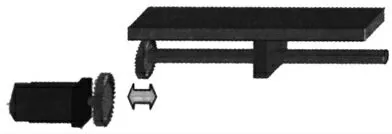

通过查线、测量,确认反馈电缆及连接也无问题。视线转向外围机械部分,将电机与机床脱离(见图2)。

图2 电机与机械脱开试验

将电机从联轴节中卸下,通电旋转电机,无报警,排除了数控系统和伺服电机问题。检查机械,此时,最好用手盘丝杆,发现丝杆很沉,明显超过正常值,说明进给轴传动链机械故障,通过钳工检修,修复Z 轴机械问题,重新安装Z 轴电机,机床正常工作。

3 实例之三

摩尔数控坐标磨床,紧急停止不能释放,检查所有紧急停止开关,均良好,并且没有硬件超程发生。

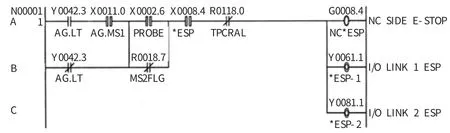

分析处理:查看梯形图(见图3)。

图3 摩尔坐标磨床的“急停处理”实例

发现在G8.4之前,串接了许多输入信号,其中X8.4(*ESP)状态良好,但是X2.6断开、R18.7激活由闭触点变为开触点,所以G8.4断开,变为低电平,*ESP触发,CNC紧急停止。

参考机床说明书,了解到X2.6是侧头信号,R18.7是侧头保护中间继电器信号,进一步检查侧头装置,发现侧头装置报警,导致X2.6和R18.7无法正常工作,修复侧头放大器后,问题解决,CNC紧急停止信号释放。

4 实例之四

加工中心机床,电源无法正常上电,电源单元红灯亮(电源报警)。

分析处理:经初步诊断为24E短路引起系统无法上电,处理方法为将I/O模块一个一个地摘除,当摘除到第1个输入模块后,电源24V正常,进一步检查该模块上的输入输出点,最终发现X9.2(Z 轴回零减速开关)对地短路,更换开关及整理线路,故障排除。

5 实例之五

某数控车床,FANUC OTD控制系统,FANUC a系列串行主轴,M03指令发出后出现主轴速度误差过大报警,主轴模块上的7段显示管“02”#报警,机床无法工作。

我们先后更换了主轴模块,反馈电缆,最终判断是主轴电机速度反馈问题,但是更换磁传感器备件后,原故障依旧没有解决。

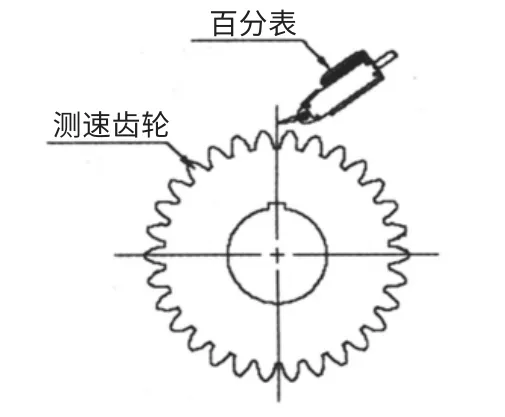

后将主轴电机运至北京,经专业技术人员检查,发现电气系统及器件良好,但是主轴尾部端跳0.3mm以上(正常情况应该在0.01~0.02mm以下),导致齿面与传感器之间的间隙波动太大,无法有效调整和固定磁传感器位置,引发速度误差报警。具体检查方法(见图4)。

图4 主轴速度反馈测速齿轮的跳动检测

经进一步诊断,发现主轴电机后轴承座径向尺寸被磨大,已经无法固定轴承外圈,只得订购后轴承座备件,以备更换。

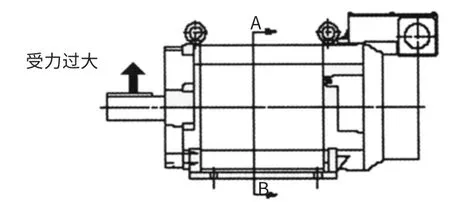

过后了解到,造成这一问题是由于钳工更换主轴三角带后张力调得过大(见图5),导致后轴承座损坏,所以我们在今后的日常维修保养中,要引以为戒。

图5 主轴电机轴端受力分析

6 实例之六

某加工中心,执行M10转台卡紧,但是屏幕上M10程序段不能完成,数十秒钟之后,出现PMC报警,显示M-FIN信号没有完成。

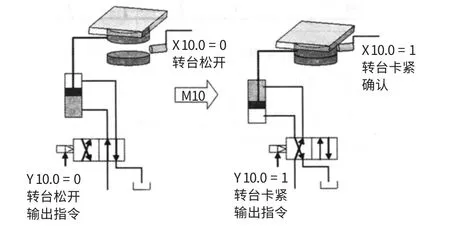

转台卡紧的工作过程见图6。

图6 M10与转台卡紧/松开控制

转台卡紧工作过程为:

(1)输入M10转台卡紧指令;

(2)PMC译码;

(3)输出Y指令,此例为Y10.0;

(4)2位4通电磁阀换相;

(5)液压缸动作,带动转台下移卡紧;

(6)卡紧到位后接近开关X10.0感应脉冲,PMC接受到X10.0的输入信号;

(7)PMC处理M-FIN信号,M代码完成。

故障诊断时,检查G5.0M-FIN信号是否触发。通过梯形图观察,G5.0确定没有触发,通过梯形图发现原因出在X10.0没有信号。经进一步检查,确认Y10.0有输出,电磁阀也吸合,转台机械动作也到位。使用金属物体感应接近开关X10.0后,PMC有反应,说明开关本身良好,最好调整开关与挡铁的距离,感应信号,问题解决。最终原因是接近开关位置偏高,通过调整解决M-FIN报警问题。

7 结束语

由于数控设备维修是一项技术含量很高的一项工作,因而对维修人员技术水平要求也很高,不但要在电气系统上下功夫,还要具备机械、液压等方面的知识。要熟悉整个机床的结构和工作原理,吃透控制系统的PMC梯形图、系统参数的设置,出现问题后,应首先判断是机械问题还是电气问题,是强电问题还是系统问题,是系统参数问题还是PMC梯形图问题,要善于利用系统自身的报警信息和诊断画面。需要不断总结数控机床的维修经验,逐步提高对故障的判断能力及排除故障的处理能力。

[1]任建平.现代数控机床故障诊断及维修[M].北京:国防工业出版社,2001.

[2]韩鸿鸾,荣维芝.数控机床的结构与维修[M].北京:机械工业出版社,2004.

[3]王功胜.数控机床故障排除方法及实例[J].重型机械科技,2006,(4):40-41.

[4]李亚利,谭 玲.数控机床故障诊断与维修实例[J].科技咨询导报,2007,(7):68.

[5]龚仲华.数控机床故障诊断与维修500例[M].北京:机械工业出版社,2004

[6]姜岩峰,张晓波,杨 兵.集成电路测试技术基础[M].北京:化学工业出版社,2008.