MPV车桥桥壳的定位夹紧分析

2012-02-20邓姣

邓 姣

(柳州乘龙专用车有限公司,广西 柳州 545006)

MPV车桥是货运汽车中常见的车桥种类之一。传统的桥壳毛坯,大多数是通过铸造出来的,而MPV车桥桥壳,是通过板料冲压成两个半壳组焊起来,再把各个附件和加强圈及两头的轴管焊接上去,这样形成一个完整车桥,如图1所示。

图1 车桥

不同种类的车桥的外形,大体都差不多,主要在于尺寸大小上和附件的样式不同而已。本文以MPV桥壳琵琶孔端面的粗镗、精镗时的工序为例,运用六点定位原则,探讨实际生产中类似车桥的定位夹紧要点。

1 桥壳六点定位方案

图2所示为MPV桥壳琵琶孔端面的粗镗、精镗时的模拟工作平台。

图2 桥壳加工平台

桥壳两端轴管通过专机进行校正,选用已加工的轴管表面,作为工序加工的定位基准,可使定位基准与设计基准重合,避免基准不重合误差。由于定位基准为两外圆柱表面,因此在选择定位元件时,采用常用的定心定位元件——双短V形块,即可以限定工件的4个自由度(即Y、Z轴方向上的移动和Y、Z轴的转动)。

工件还剩下2个自由度(即X方向上的移动和X轴的转动),由于工件的形状和结构都比较特殊,中间的琵琶孔的位置与两头的轴管的位置尺寸关系不大,即不能以两头的轴管来定位;而其他的附件是铸造出来的,没有精基准面,而且其位置与中间的琵琶孔的位置误差较大,所以要实现工件剩下的2个自由度(即X方向上移动和X 轴的转动)的限定,都必须以工件中间的琵琶孔来确定。对于中间的琵琶孔来说,由于孔的直径比较大,经过分析,可以通过以下方案来定位:

在琵琶孔的X方向采用一个自动伸缩定心装置,来使其工件在X方向上的移动,而在琵琶孔端面Y方向上距离最远的两点处,运用一个平面来进行校平,如图3所示。

图3 六点定位方案示意图

这样工件的6个自由度都可以有效地限定。

2 定位误差的分析与计算

工件定位造成的加工面,相对其工序基准的位置误差,简称为定位误差。在加工时,夹具相对刀具及切削形成运动的位置,经调定后不再变动。因此,可以认为加工面的位置是固定的。在这种情况下,加工面对其工序基准的位置误差,必然是工序基准的位置变动所引起的。所以定位误差,也就是工件定位时工序基准(一批工件的)沿加工要求方向上的位置变动量。

桥壳体在V形块上定位时,以外圆柱面与平面相接触。因此,定位基准中心在V形块的对称面上,则定位基准在水平方向上的位移为零。

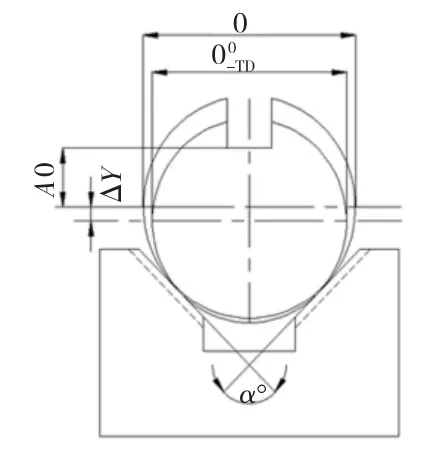

在垂直方向上(如图4所示)。

图4 形块定位误差计算

由图4可知,因工件外圆有制造误差,致使定位基准相对于在夹具中的理想位置产生位移,其值为

加工过程中必须保证

其中,

ΔY为基准位移误差;

α为V形块夹角,α=90°;

TD为定位外圆柱直径公差,TD=-0.1 mm;

加工误差δ=0.2 mm。

所以

满足加工要求。

3 切削力的估算

粗镗时的切削力,比精镗时的切削力大得多,查表计算出粗镗琵琶孔端面的切削力。

加工材料为45钢,硬度σb=650 MPa;

工件尺寸 宽度ae=40 mm,为一个圆环,如图5所示。

图5 工件图

加工要求:用标准硬质合金端铣刀铣削,加工余量h=4 mm;

机床为VMC1690加工中心。

3.1 选择刀具

根据《切削用量简明手册》,选择YT15硬质合金刀片;

铣削深度ap≤4 mm时,

端铣刀的直径d0=63 mm,ae=40 mm,齿数Z=4;

选择 kr=60°;

刀具转速 n=2 000 r/min。

3.2 选择切削用量

(1)铣削深 ap=h=4 mm;

(2)每齿进给量 fz=0.09~0.18 mm/z,

因采用不对称端铣,取fz=0.18 mm/z。

3.3 圆周力的计算

按以下公式计算铣削时切削力

式中kFc为切削条件改变时,切削力修正系数。

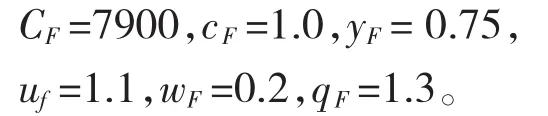

通过查表,公式中的系数及指数得

最后计算得

4 两端V形块的夹紧力计算

工件在夹具里定位正确及准确与否,是关系到能否保证加工品质的重要问题。

如果只解决定位问题,还是不能保证加工的正常进行,因为工件在加工过程受切削力、惯性力与重力等影响,会导致工件变形,从而影响工件的加工品质;又如果工件不夹紧、或夹而不紧、或夹而过紧,以及夹紧机构不合理等,均将影响工件加工多、快、好、省地进行。因此,工件的夹紧,也是保证加工精度的一个十分重要的问题(如图6所示)。

图6 V形块上夹紧力分析

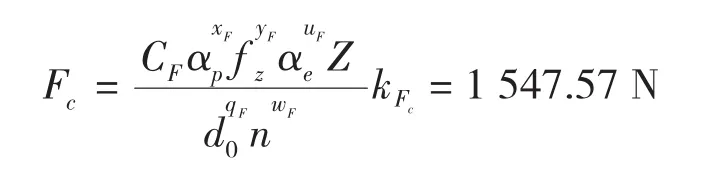

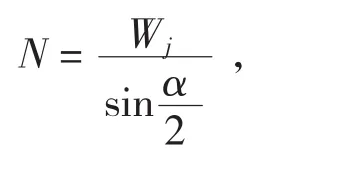

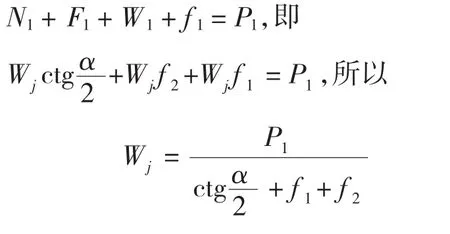

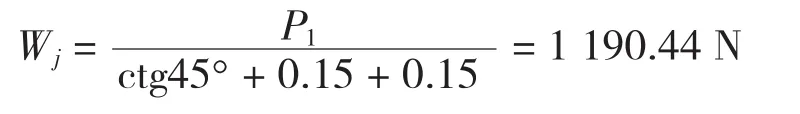

桥壳上作用力P1,为拉动上推力杆支座机构时气缸拉力,由于桥壳体是有双V形块定位的,因此每端的作用力为气缸拉力的一半,所以

在力P1的作用下,桥壳体有沿V形块左斜面滑出的趋势,在夹紧力W的作用,V形块工作表面给予桥壳体的反作用力为

N在水平方向的分力为

由反作用力N产生的摩擦力F在水平方向上的分力为

防止桥壳体沿V形块斜面滑出的静力平衡条件为

式中,

N为V形块工作表面给予桥壳体的反作用力,N;

F为摩擦力,N;

W为夹紧力,N;

P1为液压缸拉力,N;

a为V形块工作面夹角(°),α=90°;

f1为夹紧件与工件间的摩擦系数;

f2为工件与定位件间的摩擦系数,取0.15。

由《机械设计手册》查得,钢与钢接触时的静摩擦系数为0.15,即

将各数据代入

得

计算出理论的夹紧力,再乘以安全系数K,作为实际的夹紧力。

安全系数K可以按下式计算

式中,

K1为一般安全系数,考虑增加夹紧的可靠性和因工件的材料性质及余量不均匀等引起的切削力的变化。一般取K1=1.5~2,选用K1=1.8;

K2为加工性质系数,粗加工取K2=1.2,精加工取K2=1;

K3为刀具钝化系数,考虑刀具磨钝后,切削力增大,一般取K3=1.1~1.3,选用K3=1.2;

K4为断续切削系数,断续切削时取K4=1.2,连续切削时,取K4=1.0。

所以,实际夹紧力W为

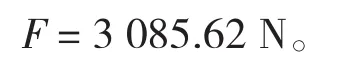

5 液压缸的选用

VMC1690加工中心选用液动夹紧的方式,使桥壳体固定并保证正确的加工位置,液压的额定压力为5 MPa,计算液压缸推力F时,可以以最危险的情况下来考虑,即为桥壳体在加工时受到切削的最大力,所以

(1)确定液压缸内径D。由

得

由《机械设计手册》(液压传动)查出,选用内径D=40 mm,活塞内径d=18mm的旋转夹紧液压缸,即可以满足要求。

(2)确定液压缸长度。液压缸的长度由最大工作行程确定,一般不超过其内径的20倍。根据气缸内径D=40 mm,由《机械设计手册》(液压传动)查出,因此时所需要液压缸的工作行程为20 mm,则气缸的长度为60 mm。其型号为QGHJ40×20ZB。

6 结束语

本文以MPV车桥为例,通过对其定位方案分析、定位误差分析,计算定位误差、估算切削力以及定位原件V型块夹紧工件所需的夹紧力的计算,确定所需要液压缸的工作行程为20 mm,气缸的长度为60 mm,型号为QGHJ40×20ZB,使整个工序得以进行。

[1]哈尔滨工业大学,上海工业大学.机床夹具设计[M].上海:上海科学技术出版社,1996.

[2]白成轩.机床夹具设计新原理[M].北京:机械工业出版社,1997.

[3]《金属切削机床设计》编写组.金属切削机床设计[M].上海:上海科学技术出版社,1979.