防错在焊接夹具中的应用

2012-02-20苏中坚

苏中坚

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

在汽车白车身零部件焊接总成中,有很多焊点同时需要焊接许多小附件,如焊接螺母、焊接螺栓、螺母支架等。在大批量生产中,操作者在长时间的重复动作中,总难免漏装夹这些小附件在焊接夹具上,而造成漏焊小附件,焊点数没达到设定要求,就结束工作过程,造成焊点漏焊。为了避免由于操作者人为因素造成的差错,这就要求在焊接夹具上增设防错装置,来解决这一难题。

1 采用接近传感器探测防错系统

1.1 防错系统的目标要求

防错系统目标要求是:

(1)漏装零件时,夹紧气缸控制开关无法启动,进而夹紧器无法夹紧,同时指示灯显示是哪一个零件漏装,焊钳无法工作;

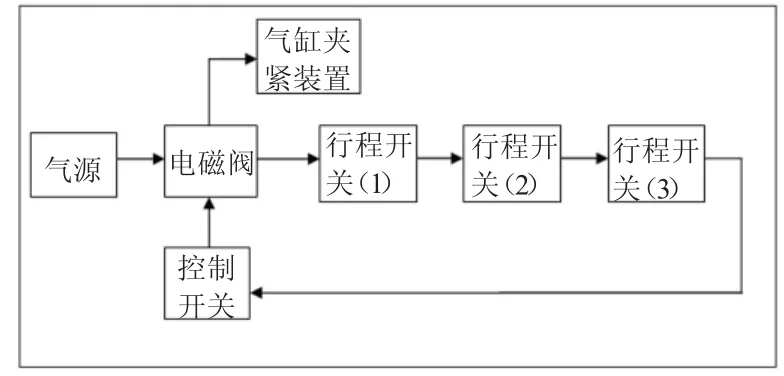

(2)焊点没达到设定焊点数要求时,夹紧气缸控制开关无法启动,进而夹紧器无法打开,工件无法取出。系统结构如图1所示。

图1 防错系统结构图

1.2 工作原理

放置被检测零件,如图2所示。

图2 放置被检测零件

接近传感器输出检测到有零件信号,此时绿灯亮,否则是灯不亮(没检到零件),如图3所示,每一个指示灯代表需要检测的零件数1,当所有绿灯亮起,启动夹紧气缸控制开关,此时此焊装夹具处于夹紧状态,焊钳可进入焊接状态。

图3 指示灯

如绿灯没有全部亮起,则夹紧气缸控制开关没法启动,焊钳也无法进入焊接状态。焊钳按设定的焊点数进行焊接,焊点数显示器同时显示已完成了的焊的数,如图4所示。

图4 焊点数显示器

如焊点数没达到设定要求而停止,夹紧气缸控制开关无法启动,进而夹紧器无法打开,工件无法取出。焊点数达到设定要求时报警器发出声音报警,焊接工作结束,启动夹紧气缸控制开关,打开夹紧器,取出工件。

2 采用行程开关防错系统

2.1 防错系统目标要求

本防错装置要求检测3颗螺母是否漏焊,若有螺母漏焊,夹紧气缸控制开关无法启动,进而夹紧器无法夹紧。系统结构如图5。

图5 防错系统结构图

2.2 工作原理

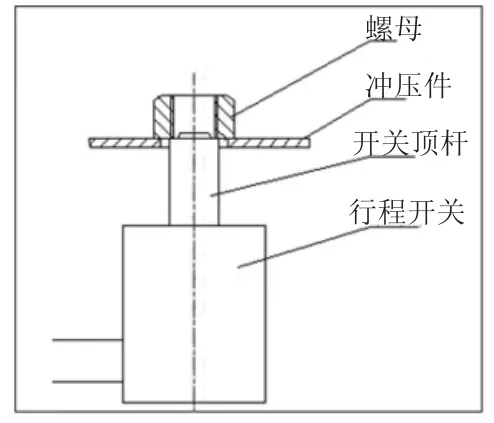

放置被检测零件,若被检测的零件3颗螺母没有漏焊,螺母压下(零件的自重必须能达到压下行程开关顶杆)行程开关顶杆,如图6所示,行程开关处于接通状态,控制电路接通,电磁阀通电,启动控制开关,气缸夹紧装置起动夹紧。

图6 没漏焊螺母

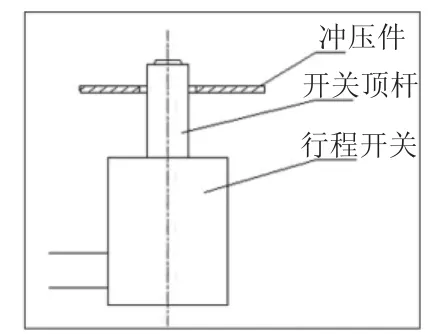

由于3个行程开关是采用串联联接,若被检测的零件3颗螺母,只要其中有一螺母漏焊,其对应的行程开关顶杆不能压紧,如图7所示,电路即处于断路状态,电磁阀不能通电,控制开关无法启动,从而气缸夹紧装置不能起动夹紧。

图7 漏焊螺母

3 安装及维护注意事项

由于采用的传感器是非接触式接近传感器,其工作原理是利用电磁感应引起的检测对象的金属体中产生的涡电流的方式,被检测体的接近引起电信号容量变化的方式,输出开关信号。因此,对接近传感器的安装及所处环境有较高要求。传感器应尽可能避免焊接飞溅物吸附在其表面及其周围,确保被检测零件与传感器之间的距离,稳定在接近传感器要求的精度范围内,避免接近传感器安装支架在生产过程被焊钳和零件磕碰导致失效。

由于采用的行程开关,是利用零件自身重力推动开关顶杆,达到打开开关的作用。因此零件自身的重力,要远大于开关顶杆所需的力。行程开关安装时,开关顶杆的位移量达到能打开开关即可;过度的位移量,会把行程开关顶坏,应避免零件对开关顶杆的冲击,造成行程开关损坏失效。

采取的措施有:定期检查清理接近传感器表面,保持其表面清洁;增强接近传感器安装支架的强度,增加接近传感器保护罩,增加焊钳导向。

4 防错系统的验证

防错系统的验证,就是确保在产品制造和装配过程中,防错装置能正常运行不失效。所有防错装置,都有发生潜在失效的可能,因此需要对其进行验证,至少每班一次,在开班前或在生产过程中,由操作员工或生产线班组长来实施防错验证。方法是将一个已知的好或坏零件分别通过防错装置,以确认防错功能是否有效。

对于焊点数防错验证:操作焊钳试焊接,焊点数达到或没达到设定数时,启动夹紧气缸控制开关,看其是否有效。

5 结束语

防错技术在汽车焊装夹具中的应用越来越广泛,防错的方法形式多样。在应用方面应根据零件的难易程度、要求的高低及成本控制的要求,来选择防错的方法形式。第一例较复杂,实现的功能较多,成本相对也高;第二例相对简单,实现的功能单一,成本也低。

本文介绍的两案例,经过实际生产使用证实其可靠、有效。

[1]陆鑫盛,周 洪.气动自动化系统的优化设计[M].上海:上海科学技术文献出版社,2005.