正交试验对沸石合成条件的优化

2012-02-19范春辉张颖超

范春辉, 张颖超

(陕西科技大学 资源与环境学院,陕西 西安 710021)

0 引言

沸石是具有规则结构的多孔晶体,内部有连通的孔穴和通道,具有较高的比表面积[1,2].作为一种优良的结构材料,常被用作吸附剂、土壤改良剂、饲料添加剂、干燥剂等,广泛用于化工、建材、农业、环境等领域.天然沸石资源有限、价格较高,一定程度上限制了沸石的广泛使用,寻找廉价的替代原料、简便可行的制备方法人工合成沸石更加可行[3].近些年,以硅铝酸盐类固废为原料合成沸石,吸引了研究者的极大关注.粉煤灰就是其中重要的一类[4,5].但合成条件对沸石品质的影响较大,为了制备优质沸石产品,必须对合成条件进行精细化研究.

正交试验是一种高效、快速、经济的试验方法.通过对全面试验的优化组合,大大减少工作量和操作难度,在很多研究领域发挥着重要作用.在之前的研究中,本课题组对沸石的合成机制、沸石的净水效果[6]进行了系统研究,证明了沸石合成的有效性和产品的实用价值.本文以粉煤灰为原料,通过单因素试验研究沸石合成条件的可行范围,包括NaOH浓度、反应温度和液固比,继而借助L16(45)型[7]正交试验明确影响因素的主次顺序,探讨沸石合成条件的优化组合.相关研究可以为合成沸石的资源化利用提供基本依据.

1 试验部分

1.1 材料与试剂

沸石合成以粉煤灰为原料,取自陕西科技大学锅炉房.粉煤灰取回后过1mm筛子,于60 ℃烘箱(WGL-125B, Taisite)中干燥3h,冷却后置于干燥器中保存、备用.所用化学药品均为分析纯,购自天津科密欧.

1.2 沸石的合成过程

采用水热晶化一步法合成沸石,具体流程如下:碱液(NaOH溶液)与粉煤灰按一定比例(V/m, mL/g)加入到反应釜(KH-100, Xi′an TaiKang)中搅拌、混合成泥浆状.将反应釜置于烘箱中反应后,自然冷却至室温,5000 r/min离心5min后固液分离,以去离子水洗涤沸石产品,直至pH(PB-10, Shanghai Sartorius)为8~9左右,60 ℃干燥24 h后研磨成粉状保存备用.

1.3 正交试验设计

在沸石合成过程中,NaOH浓度、反应温度、液固比是影响沸石合成品质的重要因素.为了尽量覆盖试验研究范围,选取三因素四水平的L16(45)型正交试验进行优化,详见表1.

表1 沸石合成条件优化的正交试验设计

1.4 分析方法

所有玻璃器皿使用前均经10% HNO3浸泡24 h,经蒸馏水洗净后备用.沸石的品质鉴定以阳离子交换量(CEC)作为衡量指标,采用醋酸铵--镁法测定CEC值的方法如下:将沸石在100 ℃下烘干1 h,冷却后称取5 g产品浸泡在100 mL 1 mol/L的醋酸铵溶液中16 h,过滤并用乙醇溶液冲洗掉沸石表面多余的醋酸铵溶液,直至pH值约为7(用pH试纸测定).将过滤后的沸石置于含1 g MgO的蒸馏水中,加热蒸馏,用硼酸吸收蒸馏出来的氨,最后用标准HCl滴定,计算产品的CEC值,单位以mmol/100g表示.采用Origin 6.0软件进行数据处理并绘图.

2 结果与分析

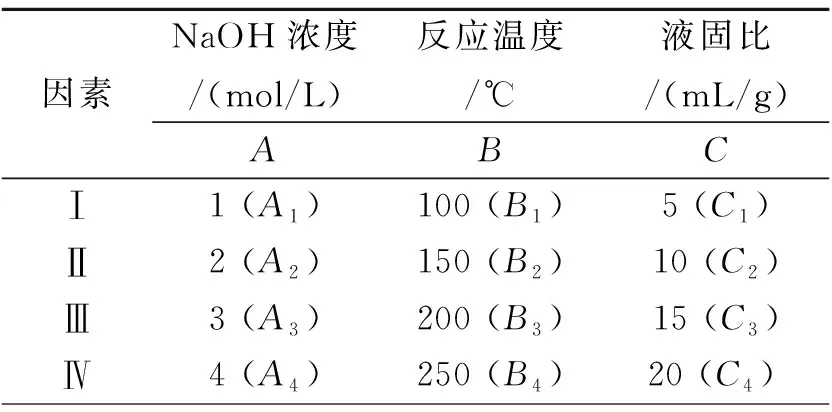

2.1 NaOH浓度对沸石CEC的影响

碱液的作用是将粉煤灰中的Si、Al组分溶解进入液相体系中,NaOH浓度可以直接影响Si、Al的溶解度及沸石合成产物的种类.本研究发现:随着NaOH浓度的逐渐增加,沸石的CEC值也随之增加,并在2 mol/L处达到最大值148 mmol/100 g,之后CEC值略有下降,如图1所示.原因在于NaOH浓度的增加会导致沸石晶型的改变,即由NaP1沸石、菱沸石向羟基方钠石转变[7].于前两者相比,羟基方钠石恰恰是CEC值较低的沸石产品.因此,2 mol/L是取得最大CEC值的最佳NaOH浓度.

图1 NaOH浓度对沸石CEC的影响

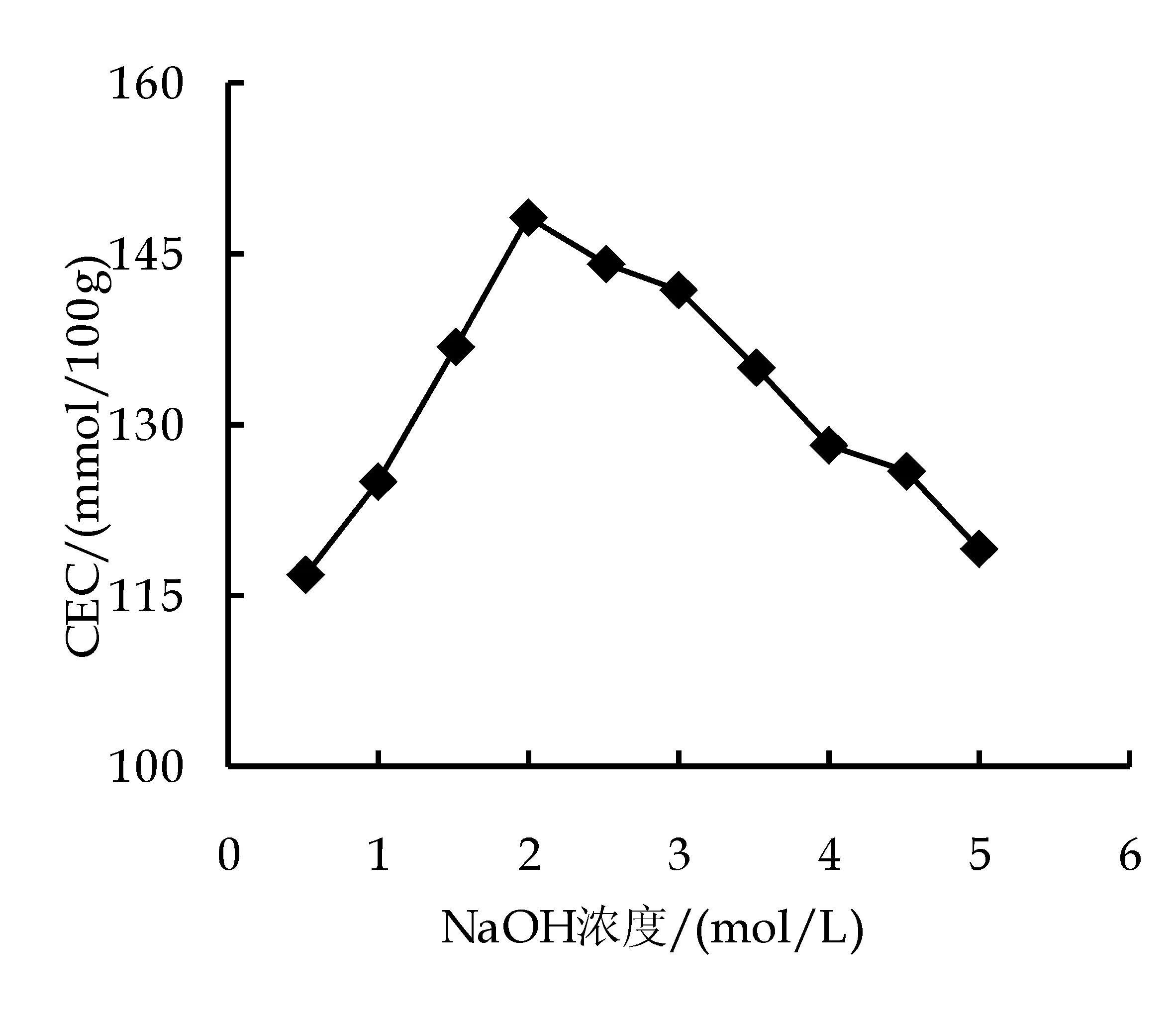

2.2 反应温度对沸石CEC的影响

沸石合成是粉煤灰Si、Al组分的重结晶过程,在水热反应过程中,温度是影响产物CEC值的重要参数[9].温度较低,会降低晶体的生长速度和产物的纯度;温度过高,又会使生成的沸石晶体分解,降低产物结晶度.图2表明:在75 ℃~150 ℃范围内,沸石产物的CEC值逐渐增加,粉煤灰中玻璃态的SiO2和Al2O3溶解速度加快,晶核数量增加并形成胶体态的沸石前驱体.在150 ℃之后,沸石的CEC值趋于不变并有下降的趋势,在产物中生成了小孔径的沸石.因此,150 ℃是合成沸石的最佳反应温度.

图2 反应温度对沸石CEC的影响

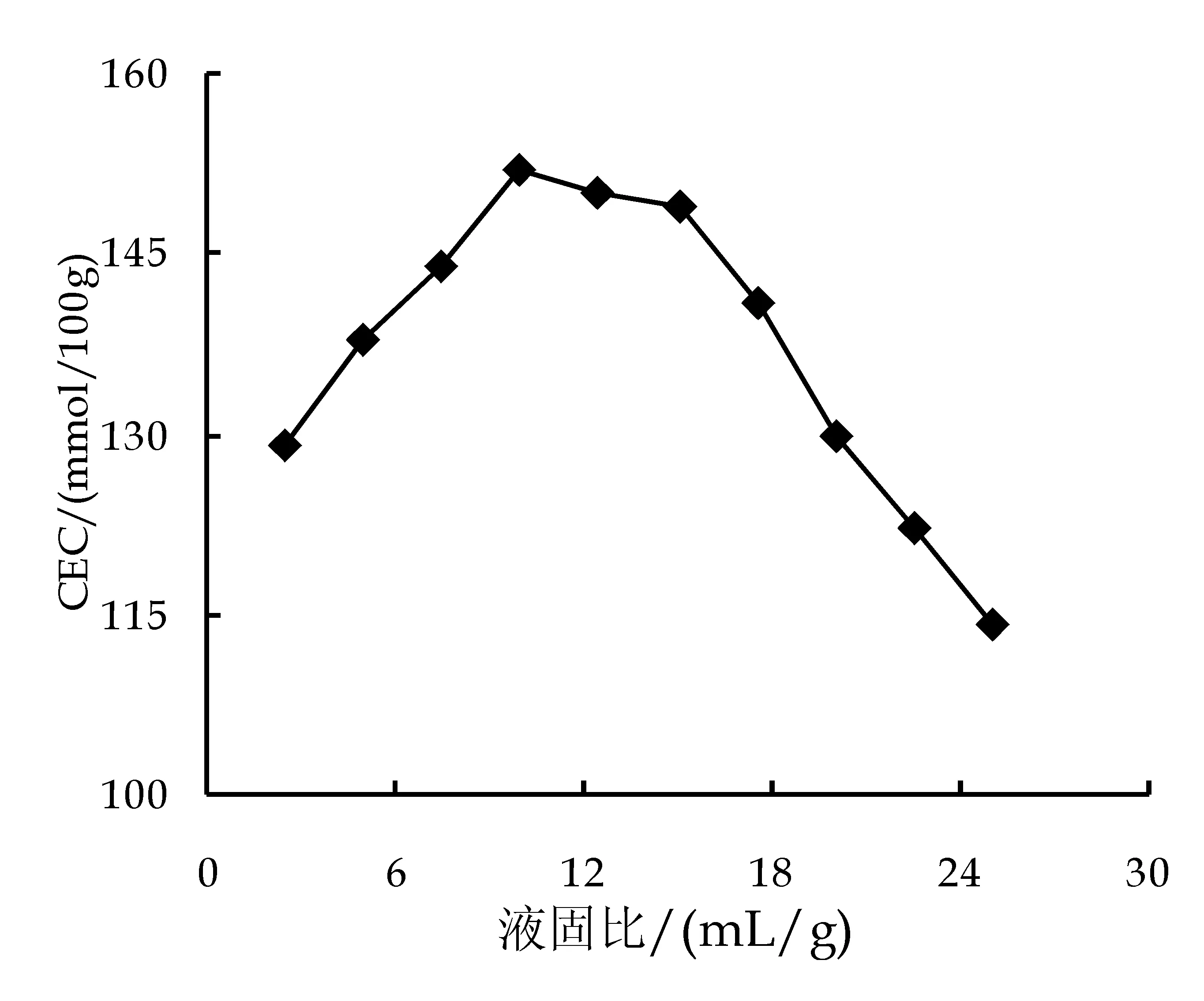

2.3 液固比对沸石CEC的影响

液固比是影响沸石合成品质的重要参数.液固比太高,会增加成本,合成产物中容易出现杂晶;液固比太低,无法有效地将Si、Al组分溶解进入液相体系.由图3可知,在液固比值较小时,沸石的CEC值逐渐增加,最大值出现在液固比10 mL/g处,对应的CEC值为152 mmol/100 g.当液固比超过10 mL/g时,沸石产品的CEC值逐渐减小,体系中可参与反应的玻璃态SiO2和Al2O3组分消耗殆尽.综合考虑合成周期、成本、废液排放量等,确定10 mL/g液固比为最佳值.

图3 液固比对沸石CEC的影响

2.4 正交试验优化沸石合成条件

通过极差分析寻求沸石合成条件的优化组合,结果见表2.各因素对沸石CEC值影响从主到次的顺序为NaOH浓度、反应温度、液固比,经过正交试验得出的较优组合为A2B2C2.对此优化组合A2B2C2进行3次重复试验,得出沸石的CEC值分别为143 mmol/100 g、148 mmol/100 g和141 mmol/100 g,均值为144 mmol/100 g.这种试验条件在实际操作中可以实现,与之前所做的单因素试验结果基本相符.

表2 沸石合成正交试验结果

3 结论

本研究以粉煤灰为原料,采用水热晶化一步法合成沸石,通过单因素试验和正交试验优化沸石合成条件.单因素试验得出沸石合成较优条件为NaOH浓度2 mol/L、反应温度150 ℃、液固比10 mL/g.L16(45)型正交试验表明:各因素对沸石CEC值影响的主次顺序为NaOH浓度、反应温度、液固比,较优组合水平为A2B2C2,即NaOH浓度2 mol/L、反应温度150 ℃、液固比10 mL/g.相关成果对于提高粉煤灰中Si、Al组分的利用效率,高效合成优质沸石有重要的指导意义,可以为同类研究提供一定参考.

[1] S. Sohrabnezhad, A. Pourahmad. Comparison absorption of new methylene blue dye in zeolite and nano crystal zeolite[J]. Desalination, 2010, 256(1-3): 84-89.

[2] M. L. Zhang, H. Y. Zhang, D. Xu, et al. Removal of ammonium from aqueous solutions using zeolite synthesized from fly ash by a fusion method[J]. Desalination, 2011, 271(1-3): 111-121.

[3] G. Atun, G. Hisarli, A. E. Kurtoglu, et al. A comparison of basic dye adsorption onto zeolitic materials synthesized from fly ash[J]. Journal of Hazardous Materials, 2011, 187(1-3): 562-573.

[4] W. Qiu, Y. Zheng. Removal of lead, copper, nickel, cobalt, and zinc from water by a cancrinite-type zeolite synthesized from fly ash[J]. Chemical Engineering Journal, 2009, 145(3): 483-488.

[5] C. Belviso, F. Cavalcante, A. Lettino, et al. Effects of ultrasonic treatment on zeolite synthesized from coal fly ash[J]. Ultrasonics Sonochemistry, 2011, 18(2): 661-668.

[6] 范春辉,马宏瑞,花 莉,等.FTIR和XPS对沸石合成特性及Cr(Ⅲ)去除机制的谱学表征[J].光谱学与光谱分析,2012,32(2):324-329.

[7] 蔡正咏,王足献.正交设计在混凝土中的应用[M].北京:中国建筑工业出版社,1985,1-25.

[8] F. Ziegler, A. M. Scheidegger, C. A. Johnson, et al. Sorption mechanisms of zinc to calcium silicate hydrate: X-ray absorption fine structure (XAFS) investigation[J]. Environmental Science & Technology, 2001, 35(7): 1 550-1 555.

[9] K. S. Hui, C. Y. H. Chao, S. C. Kot. Removal of mixed heavy metal ions in wastewater by zeolite 4A and residual products from recycled coal fly ash[J]. Journal of Hazardous Materials, 2005, 127(1-3): 80-101.