响应面法优化枣渣可溶性膳食纤维提取工艺的研究

2012-02-19杨艳艳许牡丹

杨艳艳, 许牡丹, 杨 雯

(陕西科技大学生命科学与工程学院, 陕西 西安 710021)

0 前 言

枣是中国特有的果品,营养丰富,甜酸可口,具有多种保健功效.它含有丰富的蛋白质、糖、氨基酸、Vc、Vp等维生素及Ca、P、Fe、Zn等微量元素,是一种上好的滋补品[1].目前我国对红枣产品的加工与开发尚处于手工加工和初级加工阶段,常加工成干枣、蜜枣、酒枣等出售.在商品化过程中,大量的枣渣被废弃,既造成浪费又造成环境污染,而枣渣中含有相当丰富的食物纤维,值得开发利用[2].膳食纤维被确定为人体第七营养素,对促进消化和排泄固体废物有着举足轻重的作用.从枣渣中提取膳食纤维,可以经济有效地利用资源,延长枣加工的产业链,提高枣的综合利用价值.传统的酸碱法成本较低,但产品品质较差,酸、碱味难以去除,易对环境造成污染,枣渣中可溶性膳食纤维(soluble dieary fibre,SDF)的提取率也较低.本文利用纤维素酶提取可溶性膳食纤维,对可能影响提取率的因素进行了初步研究,包括酶添加量、酶解时间、酶解温度等,从而确定提取的最佳条件,以尽可能的提高提取率.

1 材料与方法

1.1 实验材料与试剂

枣渣(购于陕北的红枣,经干燥粉碎后的枣渣),氢氧化钠、柠檬酸、乙醇、纤维素酶等均为分析纯.

1.2 实验仪器

SB-07A多功能粉碎机;CS202B电热保温干燥箱;YP2001N电子天平;RE-52A旋转蒸发仪;DZF真空干燥箱;HH-2数显恒温水浴锅;PHS-3B数字酸度计;飞鸽牌台式离心机;40目筛子等.

1.3 工艺流程

操作要点如下:

(1)原料预处理:新鲜枣渣含水量较高,极易变质,且湿枣渣为粗渣,不易进一步处理,现将湿枣渣于60 ℃左右干燥箱内烘干,除去多余水分,粉碎后过40目筛备用.

(2)酶解:准确称取枣渣2 g,按料液比1∶20(g/mL)加入蒸馏水40 mL,调pH 4.8,加入一定量纤维素酶于40 ℃恒温水浴中搅拌水解.

(3)离心分离:3 500 r/min,分离20 min,倒出上清液备用,固体即为不溶性膳食纤维.

(4)醇沉:上清液减压浓缩,用4倍体积的无水乙醇醇沉,并静置过夜,离心,乙醇回收,沉淀于50 ℃真空干燥,即为可溶性膳食纤维.

1.4 可溶性膳食纤维(SDF)得率

1.5 实验方法

1.5.1 单因素实验

选取对枣渣可溶性膳食纤维提取率有显著影响的3个因素,即纤维素酶添加量、酶解时间、酶解温度,按上述工艺提取枣渣可溶性膳食纤维.

纤维素酶添加量单因素实验:准确称取枣渣2 g,共6份,加水量为20倍,并调pH为4.8,纤维素酶添加量依次为0.6%、0.7%、0.8%、0.9%、1.0%、1.1%,在35 ℃下搅拌水解60 min,按1.3中的工艺流程提取,以可溶性膳食纤维(SDF)得率为指标,考察加酶量对提取效果的影响.

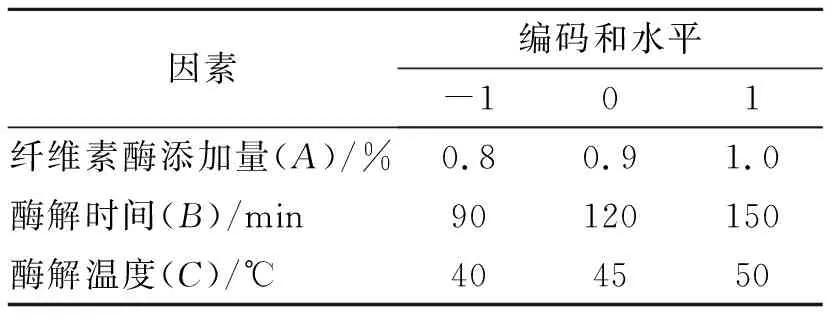

表1 响应曲面实验设计因素水平及编码

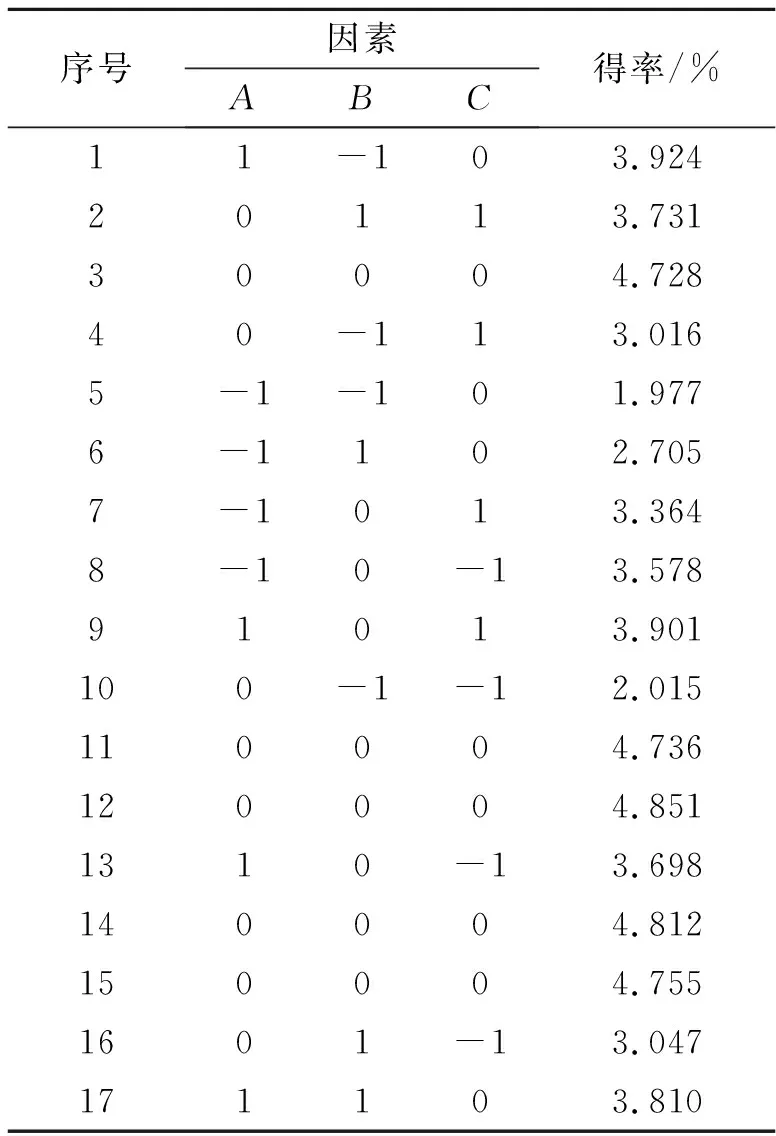

表2 响应面分析实验设计和结果

酶解时间单因素实验:准确称取枣渣2 g ,共6份,加水量为20倍,并调pH为4.8,纤维素酶添加量为0.9%,按1.3中的工艺流程于45 ℃条件下分别水解30、60、90、120、150、180 min,以可溶性膳食纤维(SDF)得率为指标,考察酶解时间对提取效果的影响.

酶解温度单因素实验:准确称取枣渣2 g ,共6份,加水量为20倍,并调pH为4.8,纤维素酶添加量为0.9%,分别在30、35、40、45、50、55 ℃下搅拌水解120 min,确定最佳提取温度.

1.5.2 响应面优化实验

在单因素实验的基础上,根据Box-Behnken中心组合设计原理,选取纤维素酶添加量(%)、酶解时间(min)、酶解温度(℃)3个因素来研究枣渣可溶性膳食纤维的提取工艺,以可溶性膳食纤维得率Y为响应值,利用Design Exper7.0软件设计了3 因素 3 水平的响应面实验,因素水平表见表1,实验设计和结果见表2.

2 结果与分析

2.1 单因素实验结果

通过单因素实验,得出枣渣可溶性膳食纤维提取工艺中纤维素酶最佳添加量为0.9%,最佳酶解时间为120 min,最佳酶解温度为45 ℃.

2.2 响应面实验结果与分析

按表1中的因素和与水平设计实验方案,实验结果见表2.

利用软件对表2实验数据进行多元回归拟合,得到枣渣可溶性膳食纤维的得率对加酶量(A)、酶解时间(B)、酶解温度(C)的二次多项回归模型为:

Y=4.78+0.46A+0.29B+0.21C-0.21AB+0.10AC-0.079BC-0.49A2-1.18B2-0.65C2

响应面分析中对实验结果进行拟和的二次模型方差分析结果见表3,回归方程中各变量对指标(响应值)影响的显著性由F检验来判定,概率p(Prob>F)的值越小,则相应变量的显著程度越高[3,4]. 通过表3可以看出,该模型的F值为7.77,说明模型是显著的,只有0.65%可能是由于干扰造成的,其校正决定系数R2Adj为0.792 1,表明此模型的拟合度很好,各因素中一次方项A极显著,二次方项A2、B2、C2均极显著,交互作用项都不显著.

表3 响应面方差分析

注:“*” 差异极显著(p< 0.05).

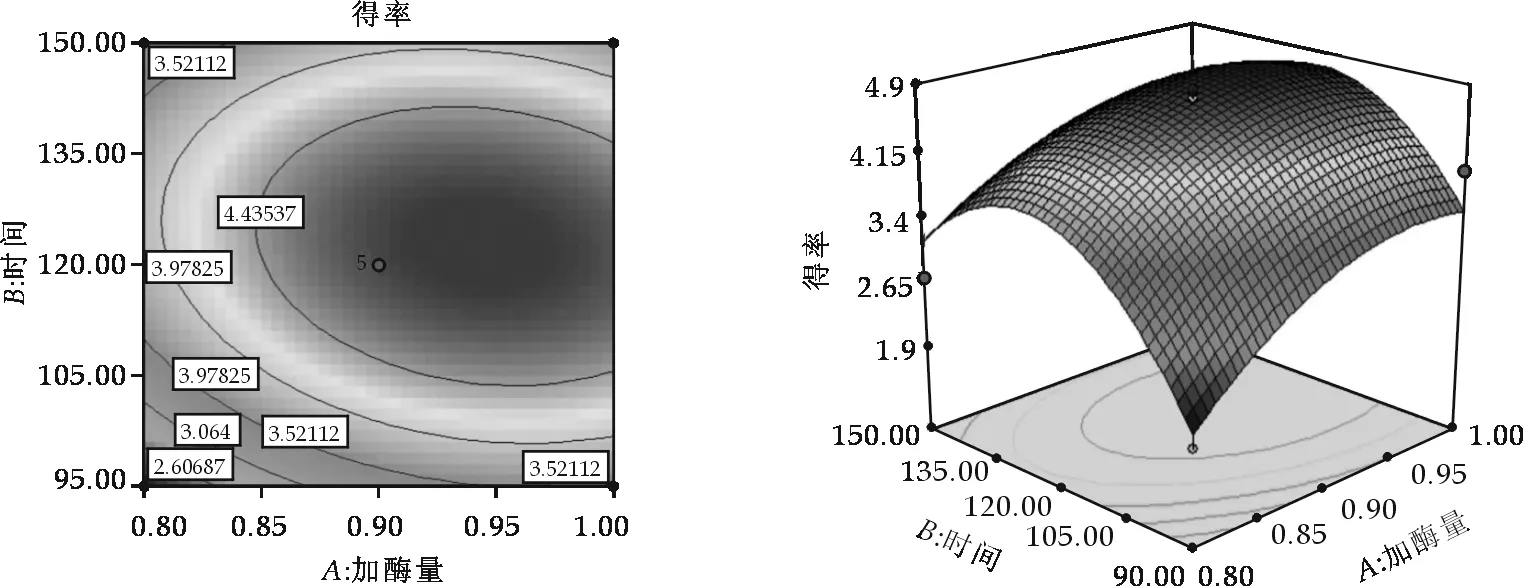

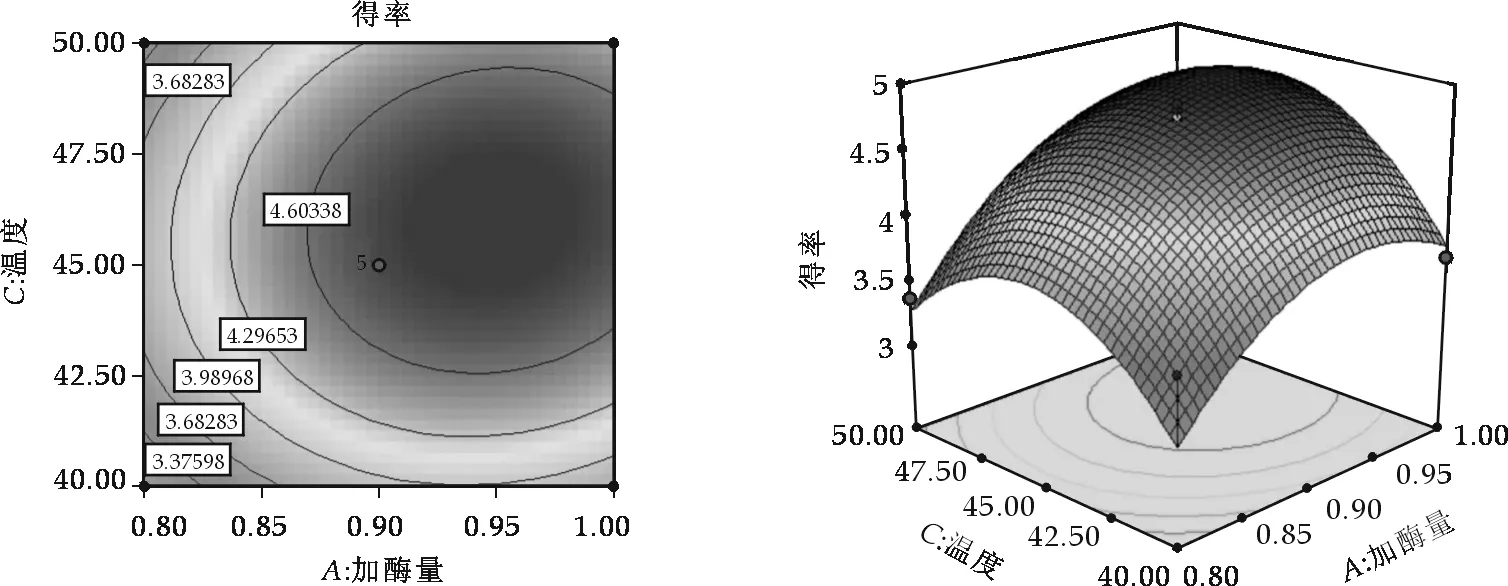

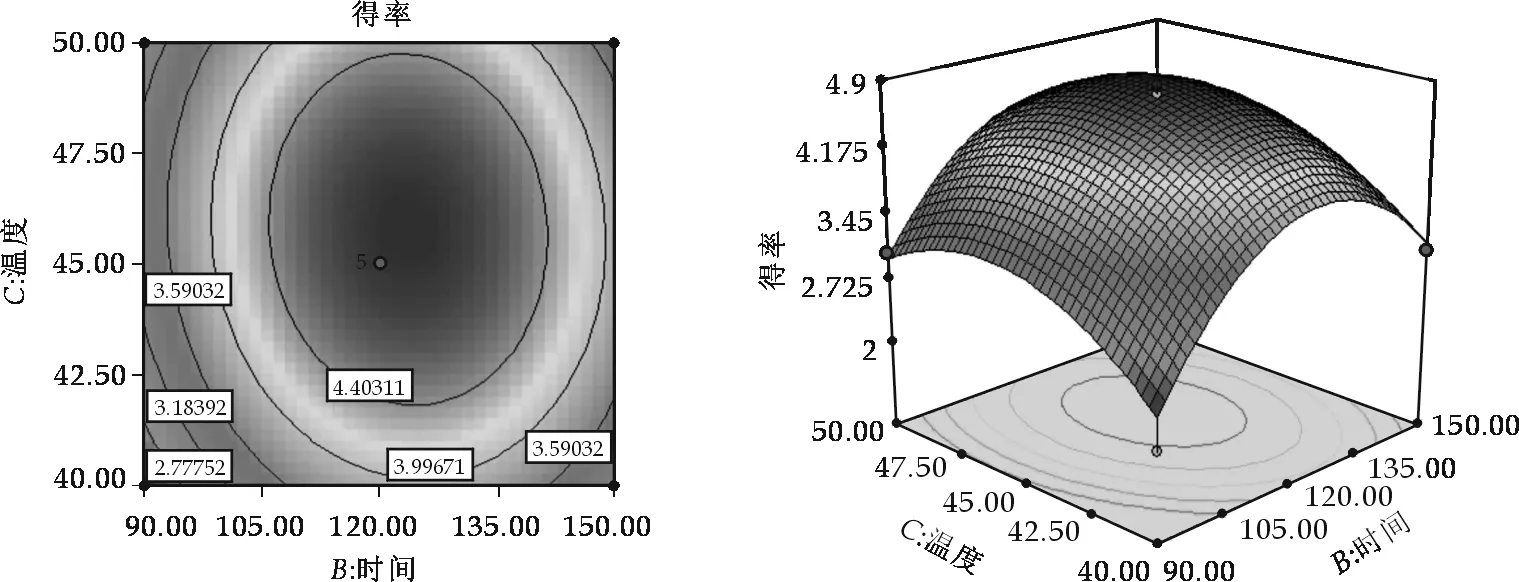

等高线的形状可反映出交互效应的强弱, 椭圆形表示两因素交互作用显著, 而圆形则与之相反[5].由图1~图3可见加酶量(A)、酶解时间(B)、酶解温度(C)之间的相互作用对可溶性膳食纤维得率的影响不太显著.由图1和图2可以看出随着纤维素酶添加量的增大,枣渣中可溶性膳食纤维的得率增加.

图1 Y=f(A, B)的响应面和等高线图

图2 Y=f(A, C)的响应面和等高线图

图3 Y=f(B, C)的响应面和等高线图

3 结 论

经过响应面优化后得到了最佳浸提工艺参数条件:pH 4.8,料液比1∶20(g/mL),加酶量0.95%,酶解时间122.29 min,酶解温度45.97 ℃,在此条件下枣渣中可溶性膳食纤维得率为4.917 03%.

参考文献

[1] 刘孟军.中国红枣产业的现状与发展建议[J]. 果农之友,2008,(3):3-5.

[2] 陶永霞,周建中,武 运,等.酶碱法提取枣渣可溶性膳食纤维的工艺研究[J].食品科学,2009,30(20):118-121.

[3] 孟宪军,李冬男,汪艳群,等.响应曲面法优化五味子多糖的提取工艺[J].食品科学, 2010,31(4):111-113.

[4] 刘军海,黄宝旭,蒋德超. 响应面分析法优化艾叶多糖提取工艺研究[J].食品科学, 2009, 31(2):114-116.

[5] 国 蓉,李剑君,国 亮,等. 采用响应曲面法优化甘草饮片中甘草酸的超声提取工艺[J].西北农林科技大学学报(自然科学版),2009,27(4):55-58.