脱碳工艺对制氢成本的影响分析

2012-02-09

(上海华西化工科技有限公司,上海 201203)

氢气在人类的现实生活中应用领域极为广泛,特别是在国防、石油化工、无机化工、冶金、电力、医药、食品工业等现代领域中,氢气成为不可或缺的工业原料。工业应用的氢气制备方法有多种,包括轻烃类水蒸气转化法、煤气化法、水电解法、甲醇裂解法以及氨分解和各类含氢气体的变压吸附等。轻烃类水蒸气转化法建设规模灵活,能耗物耗相对较低,是目前最常用的制氢方法。通过变换反应,可以得到较高的CO转化率,进而提高单位原料的氢产量。因此,轻烃水蒸气转化制氢装置在生产氢气的同时也副产大量的CO2,由于传统的制氢流程不设置脱碳工序,副产的CO2随着PSA氢提纯单元的解吸气一起作为转化炉的燃料,然后再随转化炉的烟气一起排空。这部分CO2不仅降低了解吸气的热值,同时还从转化炉中带走了部分热量,因此加大了装置的燃料消耗,增加了制氢的成本。由于副产的CO2可进一步加工成工业级或食品级液态CO2销售,因此回收CO2不仅增加总体经济效益,而且可以减少碳排放,变废为宝。

但脱碳工序本身需要增加投资和能耗,同时CO2的脱除工艺和流程设计又是多种多样的,因此本文通过对不同的CO2脱除工艺流程进行分析与计算,比较各种脱碳工艺对制氢成本的影响。

1 中变气脱碳工艺简述

1.1 中变气脱碳技术

工业上常用的中变气脱碳技术主要有化学吸收法、物理法、变压吸附(PSA)法和膜分离法。

①化学吸收法是以弱碱性溶液为吸收剂,与CO2进行化学反应形成化学物,CO2被吸收至溶剂中成为富液,富液进入再生塔加热分解出CO2,从而达到分离回收CO2的目的。当富液温度升高、压力降低时,该化合物即能分解释放CO2并使溶液获得再生。②物理吸收法是利用各组分在溶剂中的溶解度随着压力、温度变化的原理来进行分离的方法,该法选择性差、回收率低。其消耗热能比化学吸收法小,不易腐蚀,但吸收剂会因硫化物劣化而减少再生次数,经济性不佳,运行成本和能耗都比较高,在工业中很少应用。③变压吸附(PSA)法是以分子筛、硅胶、活性炭等为吸附剂,利用气体中各组分在吸附剂上吸附容量不同而采用VPSA(抽真空)技术提浓CO2的方法。该法不形成新的污染源、操作方便,但是对中变气中H2O、微尘含量有严格要求[1]。④膜分离法是一种以压力为驱动力的过程。各个组分有不同的渗透速率,从而实现分离。该工艺较简单、操作方便、能耗低、投资费用比溶剂吸收法低、经济合理,广泛应用于工业中,膜分离法的缺点是需要前级处理、脱水和过滤,且很难得到高纯度的CO2。

20世纪80年代以前主要采用湿法,代表流程为苯菲尔法和N-甲基二乙醇胺(MDEA)法,其优点是H2回收率高,可获得高纯度CO2副产品;但H2纯度不高,需中、低变换甲烷化处理。20世纪80年代后,随着变压吸附(PSA)技术的进步,PSA分离中变气获得高纯度H2技术具有稳定性高、产品纯度高的优点;但H2回收率低且解吸气压力低,不利于CO2的回收利用。随着原油价格的上涨,如何提高制氢装置的H2回收率及CO2利用率,同时降低综合能耗和成本已成为该领域的研究方向。

1.2 设置脱碳工序的位置

脱碳工序在轻烃类水蒸气转化制氢流程中的设置位置有两种选择:一种是设在PSA氢提纯单元前,另一种是设在PSA氢提纯单元后。脱碳工序设在PSA氢提纯单元前的优点是:①利用中变气较高的压力,可以节省压缩功,降低运行成本;②中变气脱碳后再进入PSA氢提纯单元,可以增加PSA氢提纯单元的H2回收率;③由于脱除CO2后的解吸气热值大幅度提高,有利于提高转化炉的热效率,降低转化炉的投资和电耗。但缺点是:由于对整个制氢装置的总流程进行改变,已建制氢装置实施改造较为麻烦。

脱碳工序设在PSA氢提纯单元后的优点是:①增加VPSA氢提纯单元后,总的氢气回收率增高;②由于脱除CO2后的解吸气热值大幅度提高,有利于提高转化炉的热效率,降低转化炉的投资和电耗。但缺点是:①由于PSA单元的解吸气压力低,需要增加压缩设备,因此脱碳的能耗较高;②不能提高原有PSA氢提纯单元的氢气回收率;③需要对整个制氢装置的总流程进行改变,对于已建制氢装置的实施较为麻烦。

2 脱碳工艺的技术分析

由于受到制氢装置中变气压力、规模的限制,相对经济、高效的脱碳工艺只能选择化学吸收法和PSA法。如果是以PSA单元后的低压解吸气为原料,化学吸收法脱碳工艺能耗过高,明显没有经济性,因此只能设置在PSA氢提纯单元前。本文就几种可行的带脱碳工序制氢流程与传统制氢流程作比较如下:

2.1 方案一

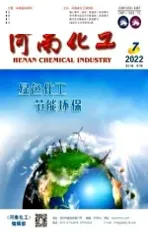

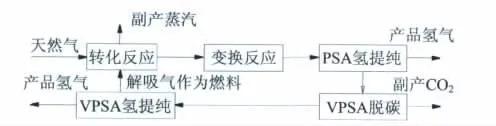

传统制氢工艺,流程见图1。

图1 传统制氢工艺流程

流程特点:由于没有设置脱碳工序,H2回收率略低(约90%),且CO2作为废气排空,不利于节能与环保。

2.2 方案二

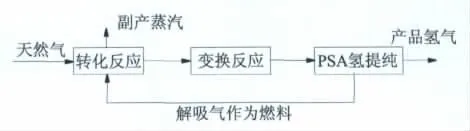

PSA氢提纯单元前设置MDEA脱碳,工艺流程见图2。

图2 PSA氢提纯单元前设置MDEA脱碳工艺流程

流程特点:脱碳后PSA氢提纯的氢气回收率可以提高到94%,CO2脱除率大于99%,CO2产品纯度高于99.5%。MDEA脱碳工序除充分利用中变气的余热外,还需要消耗一定量的蒸汽(用作再沸器热源)。中国石油化工股份有限公司公开的一种中变气脱碳-PSA联合提取H2和CO2工艺(简称联合工艺),采用MDEA脱碳工序使整个系统的H2回收率提高5% ~10%,并能生产食品级和工业级CO2[2-3]。

该工艺对于新建装置,可以降低PSA氢提纯单元的投资;对于老装置改造,可以大幅度的提高PSA氢提纯单元的生产能力。

2.3 方案三

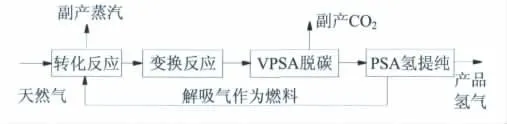

PSA氢提纯单元前设置VPSA(抽真空)脱碳,流程见图3。

图3 PSA氢提纯单元前设置VPSA(抽真空)脱碳工艺流程

流程特点:脱碳后PSA氢提纯的氢气回收率可以提高到94%,CO2脱除率约90%,CO2产品纯度略低(约90%),增加了生产食品级二氧化碳装置的能耗和投资。VPSA脱碳工序虽然不消耗蒸汽,但耗电较高,并有部分有效气(氢气等)损失。该变压吸附技术比现有湿法脱碳有操作简便、弹性大、运行费用低、自动化程度高等优势,3年左右即可收回全部投资,因此该法脱碳技术被迅速推广应用[4]。

该工艺对于新建装置,可以降低PSA氢提纯单元的投资、对于老装置改造,可以大幅度的提高PSA氢提纯单元的生产能力。

2.4 方案四

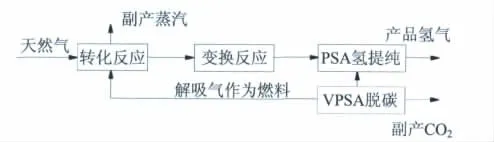

PSA氢提纯单元后设置VPSA脱碳,流程见图4。

图4 PSA氢提纯单元后设置VPSA(抽真空)脱碳工艺流程

流程特点:VPSA脱碳的原料为低压解吸气,CO2脱除率约90%,CO2产品纯度略低(约90%),氢气提纯不受影响。由于解吸气需要升压后才能进行VPSA脱碳,因此电耗较高,增加了生产食品级二氧化碳装置的能耗和投资。

2.5 方案五

PSA氢提纯单元后设置VPSA脱碳+尾气PSA氢提纯工艺,流程见图5。

图5 PSA氢提纯单元后设置VPSA(抽真空)脱碳+尾气PSA氢提纯工艺流程

流程特点:增加的VPSA脱碳和提氢工序的原料为低压解吸气,CO2脱除率约90%,CO2产品纯度略低(约90%),总的氢气回收率为96.5%,但装置外部补充燃料气增加。由于解吸气需要升压后才能进行VPSA脱碳,因此电耗较高,增加了生产食品级二氧化碳装置的能耗和投资。

3 脱碳工艺路线对制氢成本的影响

为便于比较各种脱碳工艺对制氢装置消耗和成本的影响,我们以10 000 Nm3/h天然气制氢装置为例进行计算,并假设天然气的条件如下:原料天然气组成(物质的量分数)CH496.0%;C21.1%;C30 .4%;N21.4%;CO21.1%。天然气进装置压力,0.6 MPa(G);天然气进装置温度,40℃。

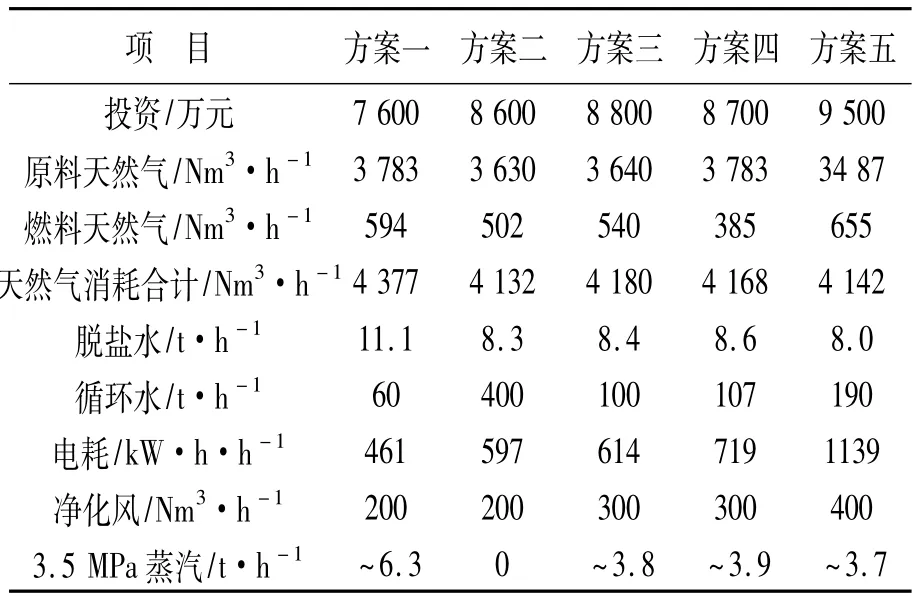

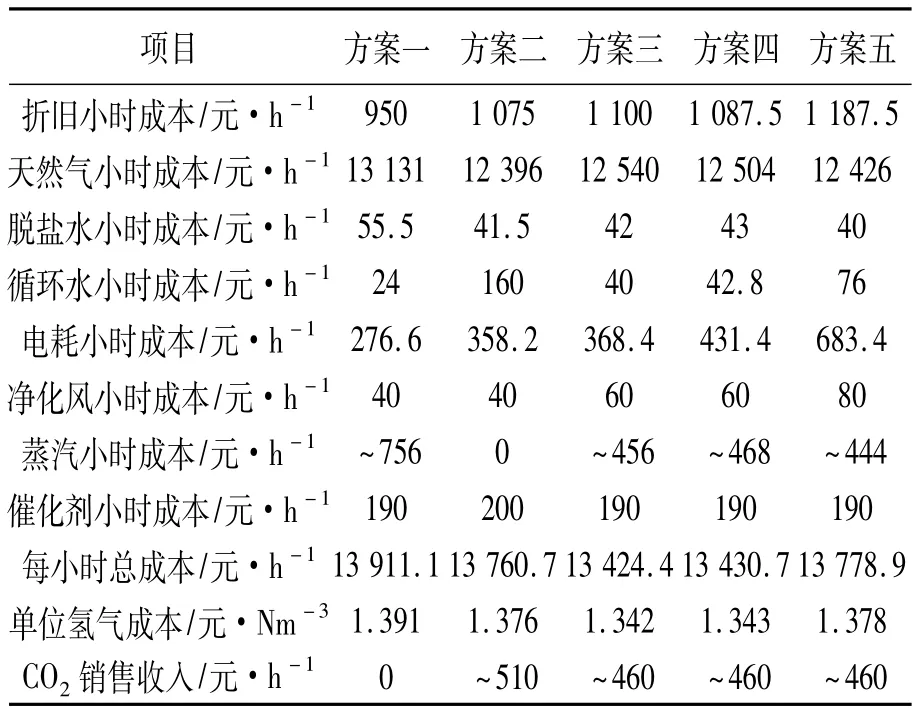

转化工段的操作条件也均维持不变进行计算。氢气压力设定为2.4 MPa(G),转化出口温度设定为860℃,水碳比设定为3.0。在此条件下,经过计算,得到各种工艺流程下的投资与消耗如表1所示。

表1 各种流程的投资与消耗

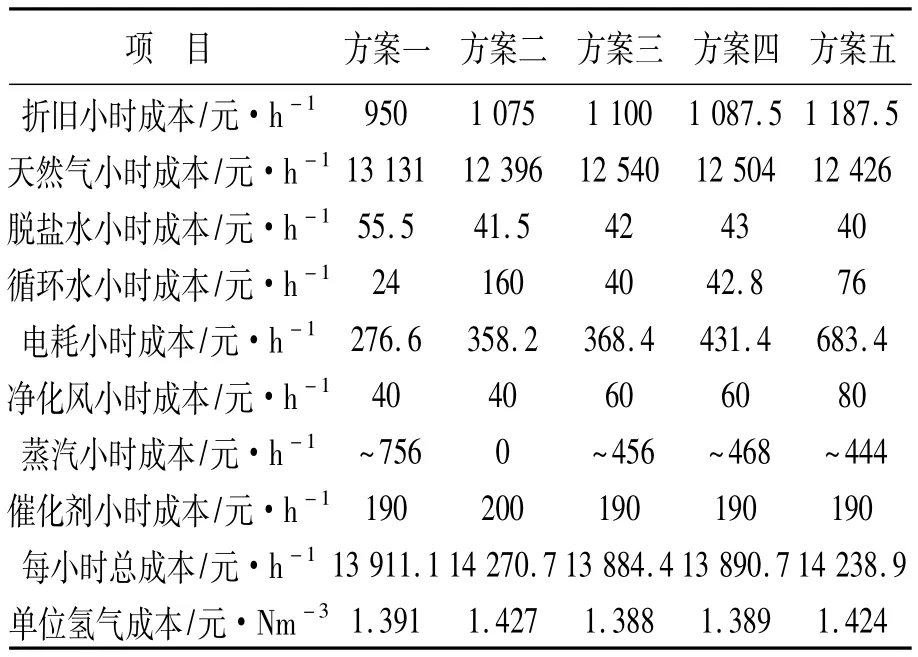

假设统一按设备10年折旧,天然气价格3.0元/Nm3,脱盐水价格 5.0 元/t,循环水价格 0.4 元/t,电价0.6 元/kW·h,净化风价格 0.2 元/Nm3,外送蒸汽价格120元/t,CO2放空不计价,按照三种情况进行车间生产成本核算。假定副产蒸汽有用途,而CO2没有销路,各种方案下的氢气车间生产成本如表2所示。

从表2的计算结果可以看出,增加脱碳工序后,虽然天然气的消耗有所降低,但氢气成本并没有降低,甚至在方案二和方案五中还会导致氢气成本的上升,分析其原因:①脱碳工序增加了投资,导致折旧成本增大;②因增加投资而带来的副产品CO2没有销路,不产生效益,反而增加了电耗、水耗,并减少了副产蒸汽的外送。假定副产蒸汽没有用途,而CO2有销路,工业气体CO2的价格按照100元/t计价(未经深冷工艺加工处理),各种方案下的氢气车间生产成本如表3所示。

表2 氢气车间生产成本(一)

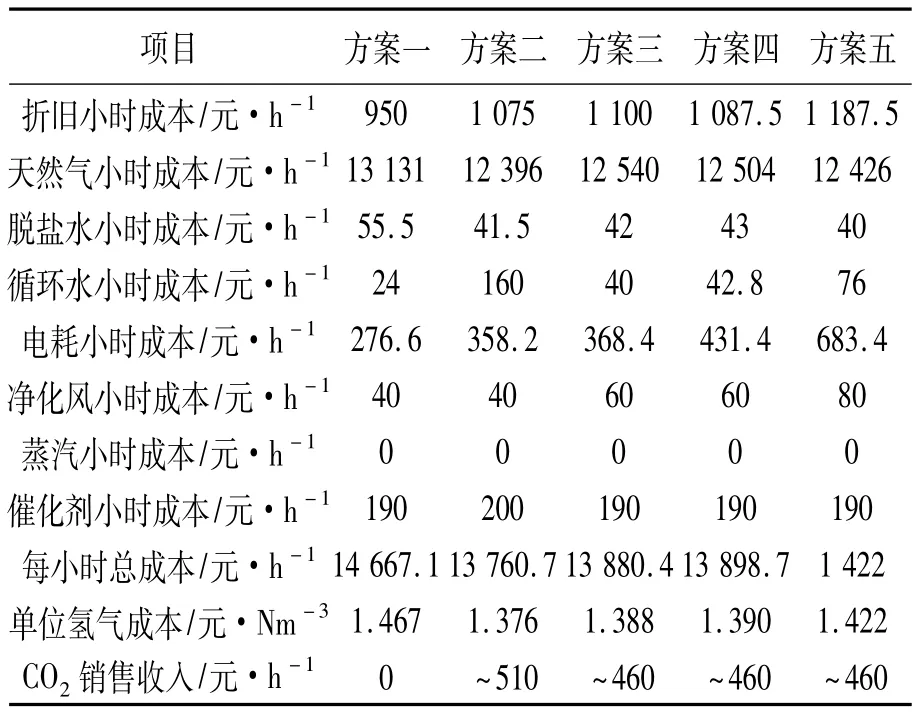

表3 氢气车间生产成本(二)

从表3中可以看出:增加脱碳工序可以降低制氢成本,提高装置效益,并且采用方案二时氢气成本最低,效益最好。分析其原因:①方案二脱碳工序增加的投资相对较小,导致折旧成本较小;②由于PSA氢提纯单元前脱碳,降低气体压缩成本。假定副产蒸汽有用途,CO2也有销路,各种方案下的氢气车间生产成本如表4所示。

从表4计算结果可以看出,增加脱碳工序后,方案二和方案五中氢气成本上升,方案三和方案四氢气成本下降,分析其原因:①方案二中的副产蒸汽一部分被用到MDEA脱碳工序,减少了蒸汽的外排数量;方案五中副产蒸汽虽没有大幅度降低,但是由于其在VPSA后增加PAS氢提纯单元,加大了设备投资,导致折旧成本增大;②增加脱碳工序后,方案三和方案四天然气的消耗有所降低,且副产品CO2有销路,能产生效益,导致氢气成本的降低。以方案三为例,每小时可节省运行成本487元,每年可增加效益390万元,所增加的1 200万投资在3.1年左右就可以回收。

表4 氢气车间生产成本(三)

4 结束语

通过以上的分析,我们可以得出这样的结论:在制氢装置的副产蒸汽有用途、CO2无销路的情况下,无论采用任何工艺,增加脱碳工序都是没有任何效益的;在制氢装置的副产蒸汽没有用途,CO2有销路的情况下,采用在PSA氢提纯单元前用MDEA工艺回收CO2的制氢成本最低;在副产蒸汽有用途,CO2也有销路的情况下,采用在PSA氢提纯单元前用VPSA工艺回收CO2的制氢成本最低。因此,根据市场情况选择正确的脱碳工艺流程,不仅能降低CO2排放量,而且还能提高企业效益,达到双赢的目的。

[1]郝树仁,董世达.烃类转化制氢工艺技术[M].北京:石油工业出版社,2009:30-31.

[2]中国石油化工股份有限公司.中变气脱碳—变压吸附联合提取二氧化碳和氢气工艺[P].CN 1618729 A,2005.

[3]沈喜洲,肖 芸,徐 霖,等.中变气脱碳—变压吸附联合提取H2和CO2工艺中CO2溶解度的测定[J].石油化工,2010,39(3):52-56.

[4]黄家鹄,罗 跃.变压吸附脱硫脱碳最新进展[A].全国气体净化信息站2010年技术交流会论文集[C].2010:19-22.