国外高酸高硫原油的腐蚀原理及其设备材料的选取

2012-02-09邱占宇

邱占宇

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

0 前言

随着国民经济的迅速发展,我国的石油消费量日益增大。我国每年都从国外进口大量的石油,国外原油的含硫量都比国内原油要高,尤其是中东地区的原油,他们占到我国进口总量的50%以上,其含硫量一般都在1.0%~2.0%,也有不少含硫量大于2.0%。特别近两年的全球金融危机,各大石油公司为降低原料成本,提高企业经济效益,产出的原油趋向于重质化、高含硫、高酸。国内除了胜利油田、克拉玛依油田和辽河油田等少数油田外,其余多数油田产出的都是低硫(S<0.5%)、低酸(酸值小于0.5 mgKOH/g)原油,因此我国大多数炼化厂最初都是按照加工国内低硫低酸原油的工艺设计的,当掺炼进口高硫高酸原油时,加剧了炼化设备的腐蚀破坏。随着我国进口石油所占的比例越来越大,炼化装置的负荷以及原油中无机盐、硫化物、氯化物等物质的增加,设备的腐蚀问题更加严峻。面临着严重的安全生产隐患,需要我们认真分析、研究和对待。

1 原油中有机酸与硫的存在形式与分布

1.1 原油中有机酸的存在形式与分布

在原油中,石油酸是分子中含有羧基(——COOH)官能团,并且可以与金属反应的酸性氧化合物。它的烃基一般是烷基、环烷基或者芳基。因此石油酸可分为环烷酸和脂肪酸两类,大多数为环烷酸类,少数为脂肪酸类,它们的含量也会随原油性质不同而发生变化。

环烷酸是原油中最重要的酸性含氧化合物,具有和脂肪酸相似的化学性质,是典型的一元羧酸,因此它具有普通有机羧酸的全部化学性质,含量大约占总酸性物质的90%,但随着原油来源的不同也会有较大变化。原油中环烷酸的含量在0.02%左右,少数原油也有更高的。经过研究环烷酸的结构表明,低分子环烷酸一般是环戊烷的衍生物,它们的羧基不是直接与环相连,而会以环戊基羧酸形式存在。而在高分子的环烷酸中,其烃基不仅有单环、双环和多环,甚至还存在芳香环的环烷酸。

原油中的有机酸主要存在于以下侧线系统:初底重油系统,常、减压炉炉管,常、减压转油线,常压塔常二中线抽出以下塔体、塔盘和内构件,常二中、常四线和常渣线的设备和管线,减压塔减二线抽出到减四线抽出间的塔体、填料和内构件,减二线、减三线、减二中和减四线的管线和设备。尤其是常渣、减三和减四线,有机酸含量较高,腐蚀也最为严重。

1.2 原油中硫的存在形式与分布

原油中的硫主要以单质硫、硫化氢、硫醇、硫醚、二硫醚、环状硫化物、砜、亚砜等形式存在,通常我们所说的硫含量指的是原油中硫的总含量,其中并不是所有的硫化物都对设备产生腐蚀,只有能直接与金属反应的硫化物(也称活性硫)才会腐蚀设备,如单质硫、硫化氢、硫醇等。其余多数的有机硫化物并不能与金属直接反应(又称非活性硫),因此不会直接腐蚀设备。但是当温度超过200℃时,部分有机硫化物会开始分解,生成硫化氢或单质硫,同样会腐蚀设备。

原油中的硫主要存在于重质馏分中,硫含量会随着馏分的变重而增加。由于在常一、二、三线和减一线的硫含量比较低,而且温度不高,硫腐蚀较轻;但是常四、常渣、减二、三、四、五及减渣线硫含量较高,温度也相对较高,所以高温硫腐蚀较为严重,尤其是常渣、减五和减渣线的高温硫腐蚀更为严重。但在常顶和减顶,虽然其中硫含量不高,但是因为它们属于低温轻油部位的腐蚀,其中的H2S溶于水中,可以和水中的HC1共同引起设备的腐蚀,并且腐蚀异常严重。

2 高酸高硫原油腐蚀机理的分析

2.1 高温环烷酸的腐蚀机理

环烷酸是有着宽沸程范围的羧酸混合物的总称,它的组成十分复杂。其质量分数约占到原油中酸性物质总含量的90%,它含有一个或多个饱和五元环和(或)六元环,一般为一环至六环。在210~420℃的馏分中环烷酸分布较多,相对分子质量为180~700,以300~400居多。

通常认为,在酸值大于0.5 mg KOH/g、温度在220~400℃之间的高流速工艺介质中,会发生环烷酸腐蚀,也有少数原油在170℃时即可发生明显腐蚀。腐蚀经常发生在塔盘、塔壁、炉管、转油线、高温管线等部位。

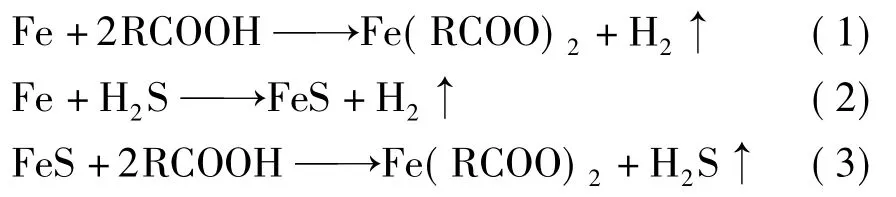

常温下,1 mol/L工业环烷酸的矿物油混合物的电导率小于0.01μS/cm,要小于纯水的电导率0.05 μS/cm,因此,起主要作用的是化学腐蚀。而且原油中总是存在硫化氢等活性硫化物,会同时发生环烷酸腐蚀和硫腐蚀,目前多数理论认为环烷酸腐蚀机理按如下反应进行:

由第一个方程可知,环烷酸首先与铁生成油溶性环烷酸铁,并且脱离金属表面,腐蚀继续进行,因此环烷酸腐蚀的金属表面清洁无垢,当流速大时会出现沟槽状腐蚀;由第二个方程可知,活性硫化物硫化氢的存在一方面会加剧腐蚀,另外生成的硫化亚铁膜在一定程度上可减缓腐蚀的进行;但是由第三个方程可知,环烷酸又会和硫化亚铁膜反应,腐蚀又继续进行。因此环烷酸具有较大的腐蚀作用。此外环烷酸腐蚀是一种高温气相冲蚀,比较容易受流动状态的影响,层流区域内腐蚀性较小,液流区域腐蚀性比较大。尤其在液流的高湍动区域内,液流呈现气—液混合状态,相时腐蚀性较强,并且液流速度越快腐蚀越严重。

环烷酸的腐蚀受温度的影响,220℃前几乎不会发生腐蚀。环烷酸腐蚀有两个明显阶段,首先在温度为225~320℃(尤其是232~288℃)时,部分环烷酸发生汽化开始腐蚀,特别在270~280℃时腐蚀性最强。温度再升高时,腐蚀作用反而会减弱,一直升到330~420℃(尤其是350~400℃)时,因此时硫化物分解为元素硫,剧烈腐蚀金属设备,在环烷酸、元素硫和H2S的共同作用下,加剧了环烷酸的腐蚀作用,一直到400℃后,环烷酸汽化完毕,腐蚀作用也相对减缓。

2.2 高温硫的腐蚀机理

在温度升高过程中,原油中的部分硫化物会逐渐分解成相对分子质量更小的硫化物,因此温度影响着硫化物的腐蚀作用。在温度为120℃左右时,有的硫化物就开始分解。元素硫和硫化氢可互相转化,硫化氢被空气氧化为元素硫,元素硫又与原油中的烃类生成硫化氢。因此,低温时腐蚀作用以硫化氢为主,高温则以元素硫为主,并且硫元素是多价的,硫化合物结构也是极复杂的,因此腐蚀作用呈现多样化。

在240℃以上高温情况下,重油所含的硫、硫化氢以及硫醇会造成高温条件下的硫化物腐蚀。高温下的硫对设备的腐蚀从240℃开始,并且随温度的升高会大幅加剧,到大约480℃达到顶峰,随后逐渐减弱,所有高温硫化物的腐蚀所发生的温度范围是240~480℃。原油里的硫有一部分存在的形式是单质硫,而大部分是以各种各样的有机硫化物的形式而存在的。根据它们对金属产生的化学作用,我们可以把高温部位的硫腐蚀划分为活性硫与非活性硫腐蚀两类。其中活性硫化物腐蚀一般指的是硫化氢、单质硫及硫醇的腐蚀。

当温度高于240℃时,硫化物会分解,生成H2S由此形成S-H2S-RSH型腐蚀介质,温度继续升高,腐蚀加剧。当高于350℃时,H2S会分解为H2和活性很高的S,S又能与Fe生成FeS,在设备表面形成FeS保护薄膜,起一定保护作用。但如果存在HCl或环烷酸,又会强化了硫化物腐蚀,当硫含量相对较高时,一旦氧化膜受到损坏,就会加剧设备的点腐蚀,并且进一步发展为大面积腐蚀,对设备造成无法挽回的损坏,如常底泵、转油线等部位的腐蚀。一旦温度达到425℃,高温硫对设备腐蚀最快。高温硫腐蚀的反应方程式如下:

2.3 高温H2S-RCOOH的腐蚀机理

当硫化氢与环烷酸共存的条件下,硫化氢与环烷酸对于设备的腐蚀有着协同的作用。环烷酸不仅可以直接对设备进行腐蚀,而且还可以通过将硫化亚铁进行溶解来促进硫化氢腐蚀的产生。环烷酸存在的条件下,设备发生的腐蚀是均匀减薄以及冲刷腐蚀,因为所生成的环烷酸铁是油溶性的物质,故设备的表面是光洁的,没有腐蚀产物。

2.4 低温下HCl-H2S-H2O的腐蚀机理

原油炼制的过程在高温下进行时,原油里的氯盐例如MgCl2及CaCl2等能够水解生成HCl。其中的H2S一部分来自油品的本身,另一部分则是在加热的过程中非活性硫化物发生化学变化所形成的。所以在低温并且有水的情况下,HCl、水和H2S便会组成一个湿H2S-HCl-H2O的腐蚀环境。在这个环境里,HCl和铁基体发生反应形成可溶性的FeCl2,使基体受到均匀性腐蚀。而H2S和铁基体发生反应形成不溶性的FeS膜,这同样会造成基体均匀腐蚀。与此同时,HCl还能够和不溶性的FeS膜发生反应形成可溶性的FeCl2,这样的交叉反应能够造成设备管道的严重性均匀腐蚀。另外由于氯离子的半径较小,腐蚀性较强,它可以首先吸附在不锈钢的钝化膜之上,再与钝化膜内的阳离子相结合生成可溶性的氯化物,这就在不锈钢表面的裸露基底金属以及原有缺陷点以上形成小的蚀坑,进一步在应力与腐蚀介质的相互作用下最终形成了应力腐蚀裂纹。该类型腐蚀机理所对应的反应如下:

低温条件下的H2S-HCl-H2O腐蚀一般都发生于常压塔(上部的五层塔盘和塔体以及部分的挥发线)、位于塔顶的冷凝系统的管线与设备和减压塔的部分挥发线与冷凝冷却系统的设备上。低温条件下的H2S-HCl-H2O腐蚀所产生的危害主要就是使得碳钢均匀性变薄、产生坑蚀和氯化物应力腐蚀开裂等现象。

3 高酸高硫原油设备选材及实例分析

3.1 环烷酸腐蚀部分

环烷酸腐蚀主要发生在装置的高温部位,当温度在200℃以上随温度的增高而加剧,通常认为在270~280℃腐蚀最严重,在400℃以上,腐蚀会有所减缓;酸值越高,则腐蚀越强;同样介质的流速越高,腐蚀也越强;环烷酸腐蚀一般会表现出点腐蚀或冲刷腐蚀等局部腐蚀的特点;碳钢、低合金钢基本不耐装置高温部位的介质腐蚀,常用的1Crl8Ni9、1Crl8Ni9Ti等奥氏体不锈钢耐环烷酸腐蚀,但是低碳不锈钢、含钼量大于2.5%的钢有着更好的耐腐蚀性。再者物料中含硫对环烷酸腐蚀影响较为复杂,从API的数据看,往往会强化腐蚀作用。

当前工程设计依据的准则是,当原油酸值大于等于0.5 mgKOH/g、温度在240~400℃时考虑环烷酸腐蚀,耐蚀材料通常会选择Mo含量大于2.3%的奥氏体不锈钢,比如00Cr17Ni14Mo2、316L等,但是因为各企业加工原油性质和历史状况的不同,装置设备选材也不尽相同。环烷酸典型的腐蚀环境在常减压蒸馏装置中常压塔下部、减压塔、二次加工装置、流化催化裂化装置以及延迟焦化装置中的主分馏塔等。大连1 000万t/a常减压蒸馏装置在这些部位选取的材料是Mo含量大于2.3%的奥氏体不锈钢,如00Cr17Ni14Mo2,316L等,也能符合要求。

3.2 高温硫化物腐蚀部分

典型的高温硫化物腐蚀环境分布在常减压蒸馏装中的常、减压塔的下部和塔底管线、常压重油及减压渣油的高温换热器,以及流化催化裂化装置主分馏塔的下部,延迟焦化装置主分馏塔的下部等等。在这些腐蚀部位,碳钢的腐蚀速率通常都是很高的。经过分析国内工业装置的实测数据表明,他们的腐蚀速率都是相当高的,如果在这些部位选用碳钢做设备的材料是不适宜的,应该尽量选用满足过程设备设计寿命要求的耐蚀金属材料。当前,工程设计一般借用曲线的腐蚀数据以及在满足过程设备设计寿命的基础上并依据一定的实践经验选择耐蚀材料。

通常来说,上述塔类设备的壳体都是采用碳钢或者碳锰钢+0Cr13Al复合钢板制造。内件通常采用0Cr13、12MoAlV、渗铝钢制造。换热器的管子选用Cr5Mo及渗铝管。大连1 000万t/a常减压在常减压蒸馏装置的常、减压塔的下部和塔底管线、常压重油及减压渣油的高温换热器的选材来看,基本符合上述的要求。

3.3 高温H2S-RCOOH的腐蚀

高温H2S-RCOOH的腐蚀中由于环烷酸破坏了保护性Fes膜,生成的H2S,又会腐蚀金属基体,在350℃时两者交互影响,腐蚀的也最为剧烈。炼油厂中这类腐蚀主要分布在减压炉、减压转油线及减压塔进料段以下部位,和催化裂化分馏塔下部,常压炉及焦化装置的分馏塔集油箱部位。一般腐蚀特征为带有锐角边的蚀坑和蚀槽。通常可选择的耐蚀材料有:316L、lCrl8Ni12Mo2Ti;如果流体流速低时,可以采用0Cr18Ni10Ti以及渗铝碳钢。

大连1 000万t/a常减压蒸馏装置在减压部分选材为 20R+00Cr19Ni10/、20R+00Cr17Ni14Mo2、20R+00Cr19Ni10,实践表明这样的设计可以将高温H2S-RCOOH的腐蚀速率降到很低。

3.4 H2S-HCl-H2O型腐蚀

H2S-HCl-H2O型腐蚀主要分布在常减压装置的初馏塔和常压塔顶部(顶部五层塔盘及其上部)及塔顶冷凝冷却器系统,而且温度低于150℃的部位。这时耐蚀金属材料的选择是过程设备材料选择的一个热点。在西方发达国家,20世纪90年代以前,这个部位的材料一般采用Monel合金材料。设备的壳体选用碳钢+Monel复合钢材,内件是Monel合金。目前,在国内炼制含硫原油时,壳体一般用碳钢+0Cr13Al或者碳钢+HastelloyC-4,内件采用0Cr13Al或 HastelloyC-4。

大连1 000万t/a常减压在常减压蒸馏装置在初馏塔部位采用的是16MnR/16MnR+Monel400,常压塔选用的是 16MnR+0Cr13Al及16MnR+00Cr19Ni10。初顶、常顶油气冷凝采用板式空冷,管程部分材料为Ti板;减顶管壳式冷凝器的换热管选用的是双相钢00Cr22Ni5Mo3N。较好的解决H2SHCl-H2O的腐蚀问题。

4 总结

随着加工原油品质多样化和性质复杂化趋势越来越明显,高硫高酸值原油加工过程中炼化装置面临着不同原因的腐蚀现象,在生产设备的设计选材中强化设备防腐技术措施,提高装置长周期安全运转能力,是保证高硫高酸值原油加工的关键。

[1]胡 洋,薛光亭.加工高酸原油设备腐蚀与防护技术进展[J].胜炼科技,2003,25(4):18-21.

[2]林彩虹,潘 军.加工高硫原油设备的腐蚀与防护[J].石化技术与应用,2004,22(6):444-447.

[3]顾海成.高硫高酸原油对常减压蒸馏装置的腐蚀及防治措施[J].科技信息,2008(21):45.

[4]朱岳麟,周 健,熊常健,等.炼油设备腐蚀与防护技术新进展[J].石油化工设备,2002,31(1):14-16.

[5]王正则,郑卫国.加工含硫(含酸)原油过程设备用金属材料[J].石油化工腐蚀与防护,1998(1):7-12.

[6]Omar Yepez.Influence of different sulfur compounds on corrosionduetonaphthenicacid[J].Fuel,2005,84:97-104.