工业用异丁烷精馏系统工艺优化

2012-02-09田保松

田保松

(中国石化中原油田分公司天然气处理厂,河南濮阳 457162)

中原油田天然气处理厂丁烷厂异丁烷分离装置是以天然气处理厂生产的丁烷做原料,采用精馏法生产工艺,由烃泵加压,经流量调节及塔前预热器与塔底产品换热后,进入精馏塔,塔顶产品为异丁烷(设计含量为96%),经空冷器冷凝后进入回流罐,一部分经回流泵在定量调节状态下打回精馏塔塔顶;另一部分则进入塔顶产品冷却器进一步冷却至≤45℃时,压入异丁烷产品罐。塔底产品为正丁烷,经冷却至≤45℃时,输出至产品罐区。

根据2010年4月份生产数据,丁烷厂处理混合丁烷1 309.451 t,异丁烷产品的收率为82.8%。异丁烷收率过低,在丁烷市场需求量增加,销售价格看涨之际,进一步提高异丁烷产品收率,开展研究势在必行。

1 工艺改进

1.1 优化工艺参数,提高产品收率

确定分析影响产品收率的主要因素:温度、压力、回流量及原料组分含量,其中原料组分含量由上游控制,丙烷含量控制在1%(物质的量分数)。在丁烷分离装置设备现有状况的条件下进料量、进料组成及塔釜加热蒸汽量、回流量、回流温度、塔顶冷剂量等已无调整空间,严格控制温度对精馏塔操作的影响,提高产品收率。

温度的影响:温度又包括塔顶温度、塔底温度及原料进料温度。

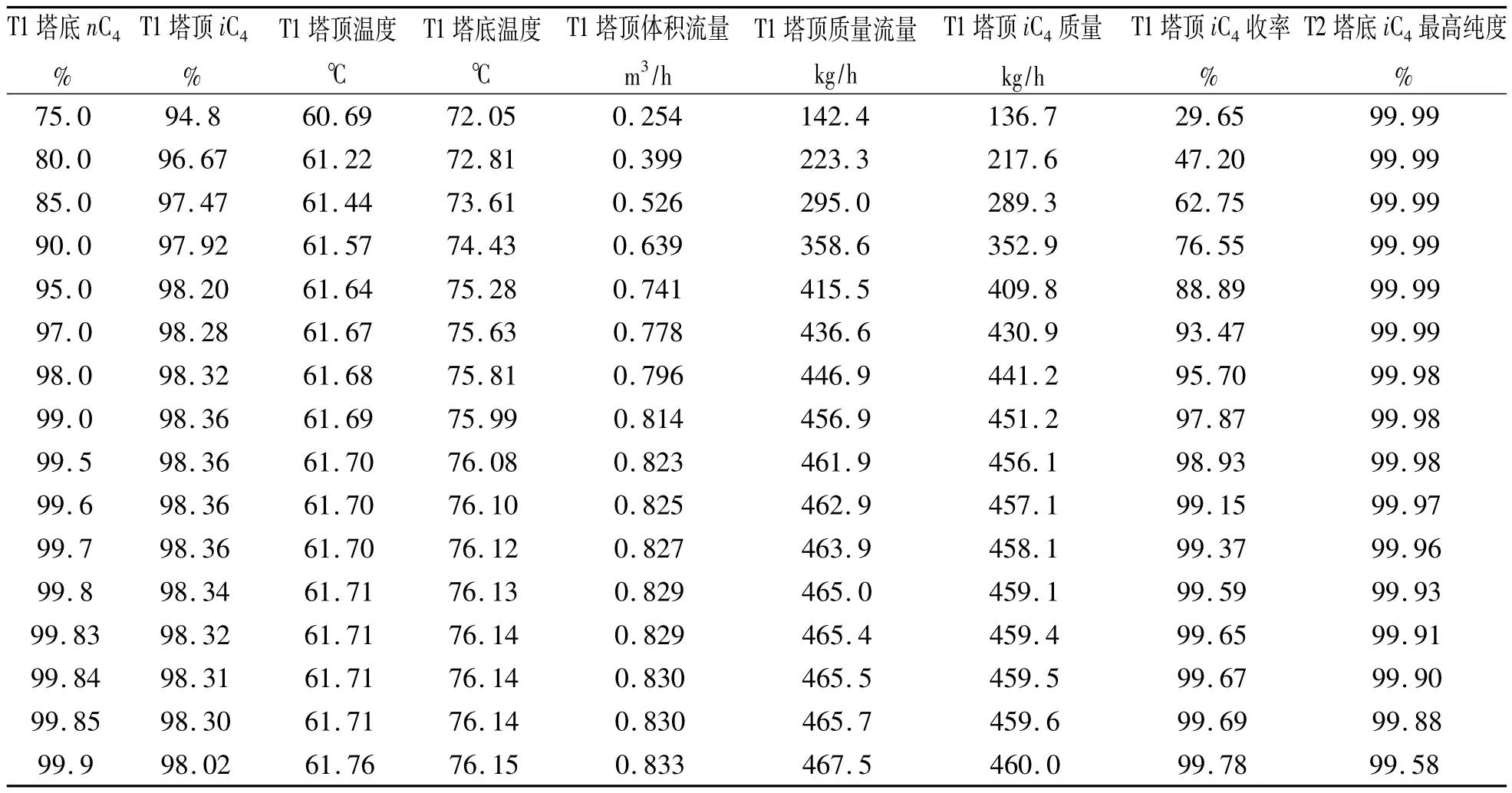

根据正异丁烷分离塔的主要工艺参数:混合丁烷原料组成C3(物质的量分数)0.52、nC4(物质的量分数)67.5、iC4(物质的量分数)31.98情况下,进料量2.5 m3/h、塔顶压力0.810 MPa时T1塔与T2塔数据见表1。

由表1可看出,当T1塔底正丁烷的含量增加时,塔顶温度变化不大,而塔底温度升高,相应塔顶iC4收率也明显升高。也就是说,T1塔底温度应控制在74.5~76.0℃之间,温度过低,则T1塔底nC4纯度较差,为90%以下;温度过高,则塔底重组分被蒸至塔顶,导致产品质量不合格。因此,在保证产品质量的情况下要提高收率必须要严格控制T1塔底温度。

1.2 改善加热炉燃烧工况,精确控制塔底温度

丁烷厂导热油加热炉为DRL-200YQ型,额定功率为8.37×106kJ/h,于1998年投用,主要为两套装置提供热源。

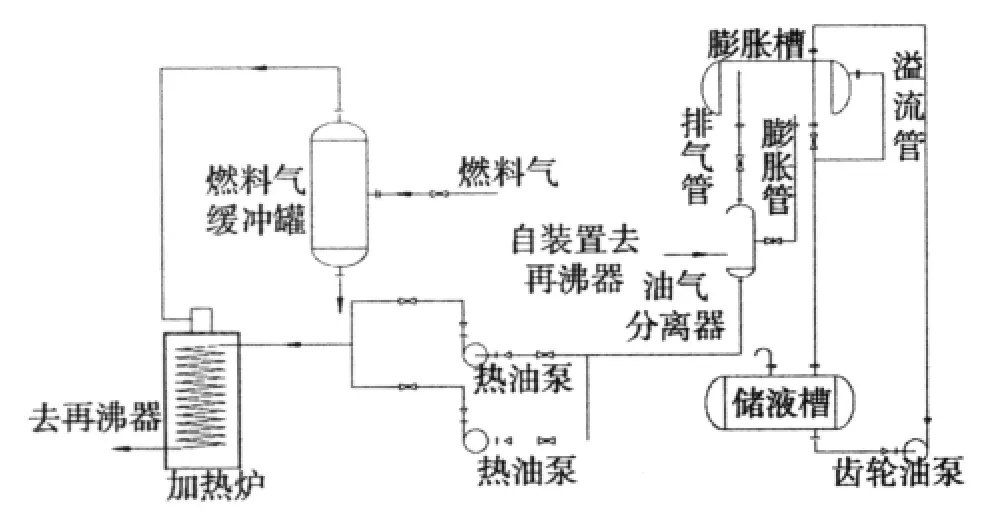

1.2.1 导热油炉系统工艺简介

热油系统主要为丁烷分离塔底再沸器、高纯异丁烷塔底再沸器提供热量,系统主要包括加热炉、热油泵、膨胀槽、油气分离器、储液槽等设备,管网内的热油首先经热油泵加压,之后进入加热炉内受热升温,升温后的热油进入塔底再沸器换热,换热降温后的导热油流入油气分离器,再由油气分离器底部回流至热油泵入口,经泵加压实现循环。

在油气分离器的顶部设置有排气管线,用于点炉升温过程中脱水、脱轻组分的溢出。在油气分离器的中上部,设有膨胀管线,用于将升温过程中因受热膨胀而容积增加的热油导入膨胀槽。

表1 T1塔与T2塔联立工艺模拟数据表

图1 丁烷厂导热油加热炉系统工艺流程简图

储液槽是地下罐,在系统最低位置,用于停炉检修时放净系统中的热油。

1.2.2 导热油加热炉系统存在问题

导热油炉存在加热炉热效率低、排烟温度高、热油温度达不到设定值及炉温波动范围大的现象。原因在于:①加热炉空气配比不合适,以致排烟温度过高,最高时达到310℃,烟气带走大量热量,降低了加热炉的热效率,致使导热油出口温度无法达到设定值;②导热油老化,对在用导热油进行了检测,残炭含量超标,导热油结碳倾向性增加导致传热能力下降,从而影响了热油换热效率。

1.2.3 改进措施

以优化加热炉控制参数及更换导热油两个步骤进行实施。

1.2.3.1 优化加热炉控制参数

由于空气系数过小,大量燃气进入炉膛未完全燃烧便被带走,以及燃气压力过大使得火焰燃烧位置在烟道处偏离正常燃烧区域,烟道中继续发生氧化反应以致温度超高,大大降低了加热炉的热效率。

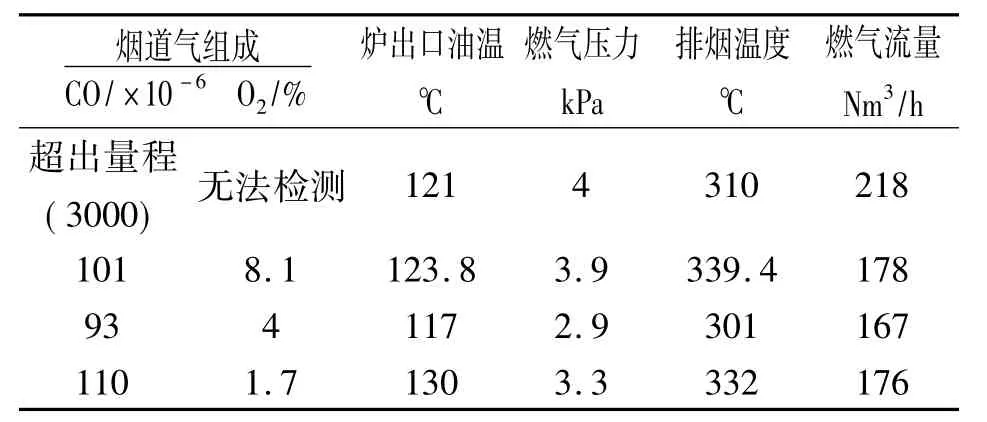

丁烷分离塔(T1塔)处理量为3.5 m3/h,中原油田分公司装备监测总站对烟道气中的CO、O2含量的分析检测数据见表2。

表2 热炉检测调整数据

表2中序号1行数据为未调试燃气配比前数据,从中可看出烟道中CO含量超标,说明燃烧室中氧含量过低,随即对加热炉的配风进行了调整,发现燃烧器风门已最大无法调整时,减小燃气压力并不断检测烟道中CO含量,在燃气压力较为合适时再次调整风门开度,使导热油炉处于较理想的运行状态。经多次试验、调试,最后确定将燃气压力由原来的6 kPa降为3 kPa,此时该加热炉的燃烧充分、配风比合适,每小时节约燃气42 Nm3。

1.2.3.2 更换导热油

经分析酸值实测值为0.139 mgKOH/g,残炭含量实测值为0.214%,水分215.8 mg/L,此三项指标与标准值有较大出入。根据《国内导热油报废指标》要求,及时更换美孚603导热油。

对加热炉系统进行改造,热油炉温度可稳定在120℃ ±1℃,塔底温度控制在74.5~76.0℃之间。2010年8月6日装置开机后生产数据见表3。

1.3 改进原料进料方式,提高操控稳定性

改变以往夏季装置开机生产时,气液混合进料或饱和蒸汽进料方式,对原料进料进行预加热,采用泡点方式进,避免进料温度波动范围较大,导致塔压波动,从而影响产品质量及产品收率;同时,塔底正丁烷产品出料后经预热器与原料换热,冷却至40℃以下输至罐区,可不用开启塔底产品冷却器,装置能耗降低。

进料方式:①进料为过冷液体q>1(q值为每物质的量进料变为蒸汽所需热量与进料的物质的量汽化热之比);②饱和液体(泡点):q=1;③气、液混合物:0<q<1;④饱和蒸气(露点):q=0;⑤过热蒸汽:q<0。

2 实施改进后效果评价

经过3个月的试运行,装置运行平稳。取2010年3月11日每隔4个点的参数与改变进料方式后的数据2010年11月13日每隔4个点的参数进行对比如表5所示。

表5 进料方式改变前后产品质量收率对比

3 主要技术指标

①烟气中CO含量小于100×10-6,O2含量小于5%;②热油温度稳定在120℃ ±1℃,精确控制塔底温度在74.5~76.0℃之间;③减少进料温度的波动,确保塔压稳定。

4 技术创新性

①自主调试摸索出最优参数,确保了产品质量合格,进一步提高了塔顶异丁烷产品的收率。②改变原料进料方式,采用泡点进料后,减少了原料进料温度受外界环境温度的影响,操作更容易控制。③在加热炉烟囱部位增加取样法兰后烟气中各组分含量可即时取样,保证燃烧效果的及时跟踪。④加热炉运行状态改善后,保证了用较少量的燃气产生良好的燃烧效果,从而节约燃料气量。

5 经济效益分析

技术改进后,以每年开机300 d计算,综合考虑因改善加热炉燃烧工况节约燃气量和改变原料进料方式显著降低所需热量与冷量降低成本;确保了塔底温度稳定,产品收率由原来的82%提高至92%,三项综合盈利74.7万元。

6 结论

通过实施泡点方式进料及改善加热炉工况,节省了高温热源,使精馏段、提馏段上升蒸汽的流量相等,保证产品质量同时提高产品收率;加热炉燃烧器处于理想运行状态,CO含量的排放减少,显著降低对大气环境的污染。