煤气化废水酚氨分离回收系统的流程改造

2012-02-09李雪平续静静苗建林张宝文狄朝阳

李雪平,续静静,苗建林,张宝文,狄朝阳

(河南省煤气(集团)有限责任公司义马气化厂,河南义马 472300)

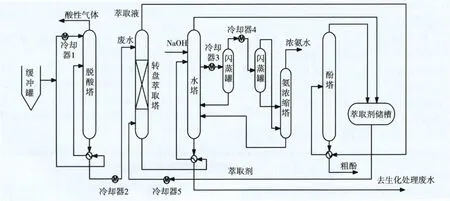

鲁奇加压气化技术是目前成熟可靠的且被广泛应用的煤气化技术,该工艺在煤气发生、洗涤、冷却和净化过程中产生的焦油、酚、氨等物质进入了洗气废水。废水中的污染物成分十分复杂,其中含有苯酚、甲基苯酚、甲基苯二酚、甲基乙基苯酚、二甲基苯酚、乙基苯酚、萘酚、甲基萘酚,以及多环芳烃、氨氮和氧硫氮等杂环化合物,属高浓度有毒难降解有机工业废水[1]。义马气化厂采用的是德国鲁奇公司化工分离与生化处理两段结合的煤气化废水处理工艺,其煤气化污水化工分离流程见图1。

图1 义马气化厂煤气化污水化工处理原有流程

在义马气化厂的该污水化工分离流程中,含有酚、氨、CO2等污染物的煤气化废水经预处理后除去焦油和部分轻油,然后进入脱酸塔中部,少量进水从上部进入脱酸塔,以促进氨与酸性气体的分离。汽提出的酸性气体中含有CO2、H2S、氨和水蒸气,进入塔顶半凝器,其中氨和水蒸气随水冷凝后回流,酸性气自脱酸塔排出后进入全厂火炬焚烧。脱酸后的釜液冷却后进入转盘萃取塔,采用二异丙基醚溶剂逆流萃取。萃取相进入溶剂回收塔中分离粗酚与溶剂,二异丙基醚回用。萃余水相加碱后进入水塔脱氨。水塔顶部采出溶解和夹带的溶剂二异丙基醚,冷凝后回送至储槽循环使用;侧线采出的氨气进入氨吸收塔,回收的氨水进入锅炉脱硫系统制成硫酸铵;釜液进入生化段进行生化处理。

在实际运行中,该流程虽然能够有效地脱除氨气和部分酸性气体,但由于废水的pH值在9~10.5之间,对二异丙基醚萃取效果影响很大,而工艺中脱氨部分又在萃取之后进行,在萃取剂二异丙基醚用量增加的条件下处理后的污水中总酚含量仍高达1 300 mg/L,难以达到原设计萃取效果,也大大超过了后续生化段进入酚小于400 mg/L的要求,同时还存在铵盐结晶堵塞设备、水塔侧线溶剂夹带、酚塔超负荷运行等问题。因此含酚废水的萃取通常在微酸性或中性水质情况下进行[2-4]。表1为本厂煤气化废水化工处理流程的处理效果,由表1可知二异丙基醚萃取剂对单元酚的萃取效率较高,但是对多元酚萃取效率十分低,这与文献[5]同类型煤气化废水化工处理流程的结论是吻合的。因此,为了保证后续生化处理段的正常运行,必须提高现有化工预处理流程的脱酚效率,对原有流程进行改造并对萃取剂进行改良,提出新的煤气化废水预处理流程。

表1 现有流程的处理效果

针对以上问题,本厂在提出概念设计方案的基础上,对整体工艺进行了流程改造,即在脱酸后增加一脱氨塔进行脱氨,降低进萃取塔废水的pH值后再进行酚萃取,提高萃取效果,达到废水生化处理要求,并消除后续设备的碳铵结晶现象;选用更加合适的萃取剂配方解决多元酚萃取效率低的问题,使废水处理系统更合理地运行。

1 新流程的设计

煤气化废水中含有大量的游离氨(8.0~10.5 g/L),pH值在 9~10.5之间。而根据文献报道[2-4,6],pH 值在微酸性和中性时,萃取效果最佳,当pH值>10时,随着pH值的增大,萃取效果急剧下降。这主要是由于酚类物质在碱性条件下容易生成苯酚铵,因此含酚废水的萃取通常在中性条件下进行。为了降低pH值,脱除废水中的氨至关重要,因此在脱酸塔之后增加一个脱氨塔,脱氨塔之后增加两分系统,包括两级分凝器及分相罐。脱氨塔及后面的两分相系统采用加压操作,经两分相系统提浓后的含氨蒸气最后在氨浓缩塔中用软水吸收,制成氨水。经过脱氨塔脱氨后的含酚废水pH值可降至7.5左右,再经过换热器换热后进入萃取塔回收酚。新工艺流程简图如图2所示。

图2 新工艺流程示意图

2 新型溶剂及萃取参数的选择

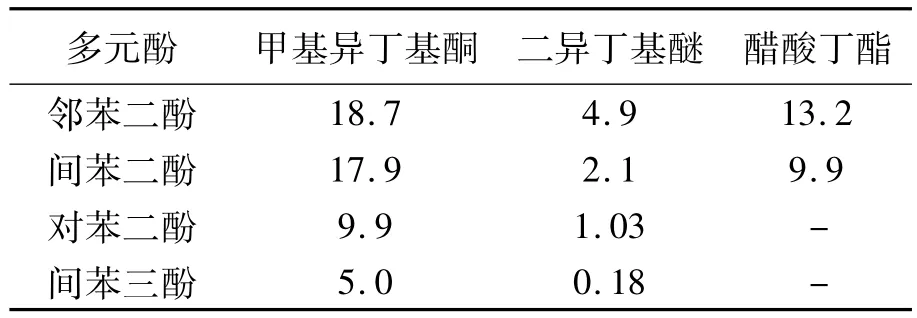

在义马气化厂煤气化废水中,多元酚含量较高,实际运行中发现二异丙基醚对单元酚萃取效率优异;但对多元酚萃取效率较低,二异丙基醚对酚的萃取效果如表2所示。根据表3有关文献[7]中几种萃取剂对多元酚的萃取分配系数比较可知,甲基异丁基酮和醋酸丁酯等萃取剂对多元酚的萃取分配系数比二异丙基醚大得多,因此改进萃取剂对煤气化废水萃取酚就十分有必要。

表2 三种萃取剂的分配系数

2.1 新型溶剂的确定

结合污水组分实际情况,选定二异丁基醚与甲基异丁基酮质量比为1∶1、2∶1、3∶1的不同新型混合溶剂作为煤气化污水处理萃取过程的萃取剂。试验结果如表3所示,二异丙基醚与甲基异丁基酮质量比为2∶1时,萃取效果最佳,对多元酚的回收效率提高较快,出口酚含量也达到了要求,同时这与单元酚和多元酚的比例是相似的。由于甲基异丁基酮与二异丁基醚在水中溶解度均较低,萃取后均可以通过精馏方式与水分离,因此对现有流程运行模式改动较小。

表3 不同比例的新型混合溶剂对酚萃取效果 g·L-1

2.2 相比

相比(R)是溶剂相与废水相的体积比,在萃取过程中,相比的选择影响萃取塔级数和萃余相酚浓度,一般来说,相比愈大,萃取塔的级数愈低,萃余相的酚浓度也愈低,但溶剂再生费用也随之增加。因此,R一般在满足工艺指标(酚浓度)和设备指标(萃取级数)的情况下愈小愈好[7]。

由于本厂萃取塔是四级错流,在不改动萃取塔条件下,应优化溶剂的的相比。图3是R与四级错流萃取后和废水总酚浓度的关系图。

图3 相比与萃取后废水酚含量关系

由图3可知,R大于1∶6时,四级错流萃取后废水中酚浓度均在400 mg/L以下,但R过大时对原材料和能量的消耗比较大,成本急剧增加,因此结合实际情况,确定萃取R控制在5.5左右比较合理。

3 结论

本文提出了酚氨煤气化废水化工分离新工艺流程,即在脱酸塔后加入脱氨塔进行脱氨,将废水的pH值降至7.5左右,改善了后续萃取条件;采用新型混合催化剂,萃取参数相比为5.5左右时可以显著提升对多元酚的萃取效率。与原工艺相比,新工艺出水水质总酚含量达到了下游生化处理单元对酚含量的要求。

[1]Guido Busca,Silvia Berardinelli,Carlo Resini,et al.Technologies for the removal of phenol from fluid streams:a short review of recent developments[J].J Hazardous Materials,2008,160:265l-288.

[2]林 屹,秦 炜,黄少凯,等.溶剂萃取法处理苯酚稀溶液及其废水的研究[J].高校化学工程学报,2003,17(3):261-265.

[3]杨义燕,郭建华,戴猷元,等.不同pH值下酚类的络合萃取[J].化工学报,1997,48(6):706-712.

[4]江燕斌,钱 宇,李秀喜,等.高浓含酚炼油碱渣碳化液萃取脱酚的研究[J].炼油设计,2001,31(5):45-49.

[5]钱 宇,周志远,陈 贇,等.煤气化废水酚氨分离回收系统的流程改造和工业实施[J].化工学报,2010,61(7):1821-1828.

[6]汪家鼎.溶剂萃取手册[M].北京:化学工业出版社,2001.

[7]章莉娟,冯建中,杨楚芬,等.煤气化废水萃取脱酚工艺研究[J].环境化学,2006,25(4):488-490.