具有自主知识产权的三种煤气化技术对比

2012-02-09王洪营杨悦敬杨国栋顾朝晖

王洪营,杨悦敬,杨国栋,顾朝晖

(河南心连心化肥有限公司,河南新乡 453731)

根据国内氮肥行业“十二五”发展要求,今后将逐步采用以粉煤加压气化、新型水煤浆气化等为代表的先进煤气化技术对现有的采用间歇式固定床煤气化技术的合成氨等煤化工企业进行技术改造,以实现煤炭的清洁高效利用,提高合成氨等煤化工行业的能效水平和清洁生产水平。目前国内具有自主知识产权的先进煤气化技术,如航天炉技术、多喷嘴水煤浆气化技术、清华炉技术等,都已建成了一定数量的工业化装置,并有数十台气化炉投入实际运行,具备全面推广的条件。现就国内几种具有自主知识产权的气化技术的一些特点进行对比与探讨。

1 技术及业绩简介

1.1 多喷嘴对置式水煤浆气化技术

多喷嘴对置式水煤浆气化技术是由华东理工大学和兖矿集团共同开发的新型水煤浆气化技术。其特点为:采用水煤浆进料方式,四个对置式喷嘴进料,气化炉采用耐火砖隔热形式,出气化室合成气体与渣采用冷激流程与渣水处理工艺[1]。

自山东华鲁恒升多喷嘴气化炉于2005年投运以来,兖矿国泰,兖矿鲁南,江苏灵谷,江苏索普,新能凤凰,神华宁煤,宁波万华,以及于2012年1月20日投运的安徽华谊,多喷嘴气化炉已经成功在9家企业22台气化炉投入运行。而2008年与美国Valero企业签订技术许可合同,更是成功将其技术成功推广至国外。

1.2 航天炉气化技术

航天炉气化技术是由航天长征化学工程股份有限公司(原北京航天万源煤化工工程技术有限公司)开发的新型粉煤气化技术。其特点为采用干粉进料方式,单个进料喷嘴置于气化炉顶部,采用盘管式水冷壁,出气化室合成气体与渣采用冷激流程与渣水处理工艺[2]。

自河南濮阳龙宇,安徽晋煤中能(临泉)一期于2008年投运以来,近几年来发展迅速,山东鲁西化工,安徽临泉二期,河南中新化工航天炉装置现都已投产。而在建的河南晋开集团120万t合成氨项目则采用4台航天炉,一期2台即将完工,二期2台也已安装近半。其他已签项目也都处不同施工或设计阶段。

1.3 二代清华炉气化技术

二代清华炉气化技术是由北京盈德清大科技有限责任公司独家经营的新型煤气化技术。其特点为采用水煤浆进料方式,单个进料喷嘴置于气化炉顶部,气化炉采用新型垂直悬挂式水冷壁,出气化室合成气体与渣采用冷激流程与渣水处理工艺。

二代清华炉于2005年投入研发,工业装置于2011年8月在山西丰喜临猗分公司投入运行。其区别于水煤浆的最大之处为将炉体的耐火砖改为水冷壁。首次投入运行便实现稳定连续运行140 d的良好业绩。

虽然其工业装置投入运行时间较晚,但其成功的技术已经吸引不少厂家与之合作,黑龙江北大荒化肥公司浩良河化肥厂已经与之签订气化炉改造协议,江苏华昌等与之签订了气化技术转让协议。

2 三种气化工艺技术特点及对比

2.1 原料介质进料方式对比

表1 三种气化工艺对比

图1 原普进料流程对比

进料流程如图1所示。单比较进料方式:水煤浆进料方式具有简单,稳定等特点,粉煤输送过程中消耗的功及能量较多。

同时采用水煤浆进料方式,相较粉煤进料更易于提高气化炉的操作压力至6.5 MPa或8.7 MPa,可以实现等压联产甲醇或合成氨,降低后续压缩做功。

但水煤浆进料方式进入气化炉内带有大量水分,水分的蒸发与蒸汽的升温必定要消耗大量的热量,其气化效率要低于粉煤气化,氧气消耗也要高于粉煤气化。

干粉进料气化效率高,碳转化率高,有效气体成分高,但在制煤过程中需要加热干燥,气化过程中需外加蒸汽。

2.2 多喷嘴与单喷嘴气化炉内流场对比

多喷嘴与单喷嘴气化炉内流声如图2所示。多喷嘴气化炉气化室内雾化性能要好于单喷嘴气化炉,初级雾化的物料再相互撞击形成二次雾化,增强了雾化效果,提高了物料在炉内停留时间,避免了部分物料从喷嘴口直接运动到渣口形成短路,增强了气化炉内介质的传质传热,有利于气化反应的进行,煤气中的有效气成分高,渣中可燃物含量低[3]。

同时多个喷嘴也易于实现负荷的调整,多喷嘴炉也具有带压连投与无波动倒炉等其他特有技术。单喷嘴气化炉控制简单,操作简单,设备维护简单,投资较少。

图2 气化炉内流场对比

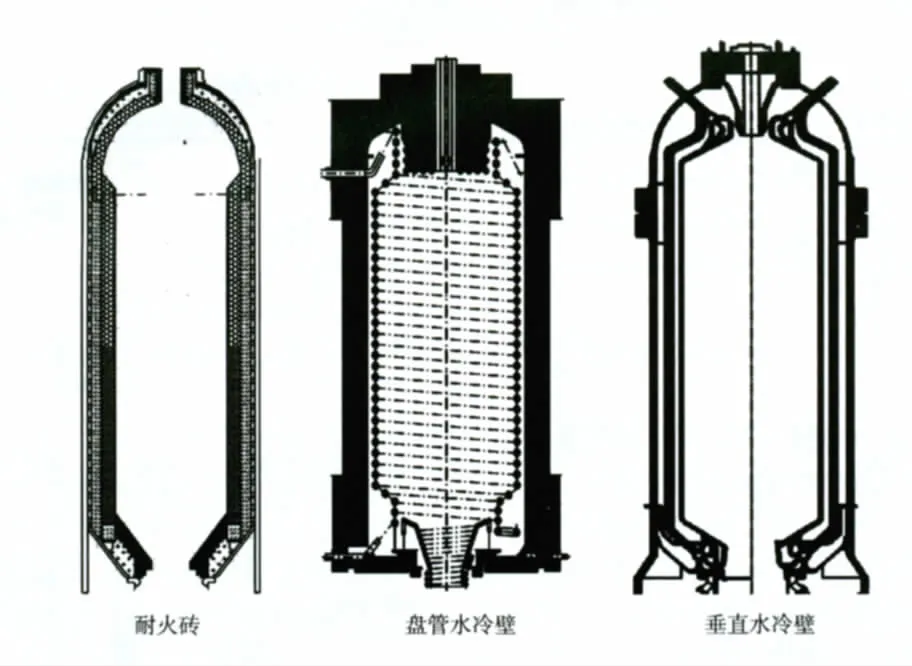

2.3 各种衬里形式对比(见图3)

采用耐火砖炉炉壁的热量损失少,但需要定期更换损坏的耐火砖。因为更换筒体砖时间较长,一般需要设置备炉。

图3 衬里形式对比

同时耐火材料也限制了气化炉温的提高,对于高灰熔点的煤,需要添加助熔剂。采用水冷壁形式则有煤种适应性强,可以烧高灰熔点煤。同时长周期运行不用设置备炉。减少维修费用与工作量等优点。新型垂直悬挂式水冷壁采用自然循环设计,强制循环运行,安全可靠[4]。

2.4 气化工艺中各种不同技术的优缺点

不同气化工艺的优缺点对比如表2所示。

3 总结

三种气化技术各有其优点,用户及使用业绩也在不断增加。单从气化炉反应反面考虑,粉煤气化具有其优势,但如果考虑原料介质输送所消耗的功,则其优势将被抵消掉部分。加之后续选择的不同的耐硫高水汽比变换或低水汽比变换工艺,消耗亦不相同。而且各家使用单位所选用煤质不同,操作水平不同,即便选用同一种气化工艺,消耗也不尽相同。外加消耗衡算方式也有所差异,因此很难从根本上说那种气化技术最具优势,三者各有技术侧重点。

4 结束语

没有最好的气化技术,只有最适合自己企业的气化技术。在企业选择气化技术时,一定要根据自身情况,从产品及规模、原料煤种,自身资源,环境保护,投资等综合多方面情况考虑,选择出适合自己的气化技术。希望其他即将进行原料结构升级的单位早日找到适合自己的气化技术,对现有固定床气化技术进行升级,一方面降低生产成本,提高市场竞争力;另一方面节能减排,为我国的环境保护做贡献。

表2 不同气化工艺的优缺点对比

[1]于广锁,龚 欣,刘海峰,等.多喷嘴对置式水煤浆气化技术[J].现代化工,2004(10):46-49.

[2]孙永才,刘 伟.航天炉粉煤加压气化技术浅析[J].化肥工业,2010(01):55-57.

[3]孙铭绪.多喷嘴对置式水煤浆气化技术工程设计[J].化工设计;2007(05):3-7,37.

[4]王 军,陆 峰,林彬彬.国内工程应用的几种煤气化技术简介[C].2009中国煤化工产业可持续发展研讨会会议论文:59-79.