甲醇气相脱水制二甲醚装置的运行总结

2012-02-09王宗立程东兆

王宗立,程东兆,陈 立

(濮阳龙宇化工有限责任公司甲醇厂,河南濮阳 457000)

濮阳龙宇化工有限责任公司10万t/a二甲醚项目采用四川天一科技股份有限公司先进、成熟、可靠的甲醇气相法甲醇脱水制二甲醚生产工艺,其催化剂采用西南化工研究院研制的CNM-3催化剂。设计年操作时间8 000 h,日产二甲醚300 t,每小时产量为 12.5 t。装置设计加工原料为精甲醇(GB338-2004),最终产品为燃料级二甲醚。

1 二甲醚装置工艺流程概述

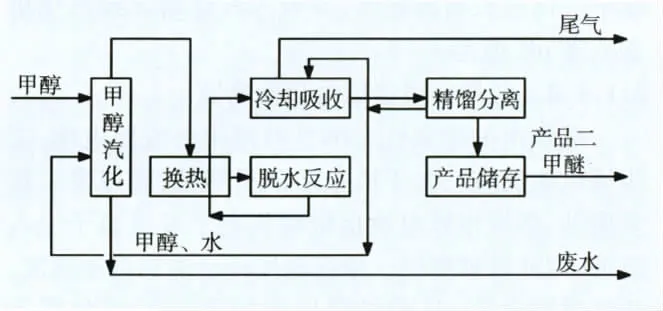

原料甲醇经碱液中和、预热后进入汽化塔汽化产生甲醇蒸气,经换热后进入反应器。从反应器出来的反应气体经换热、冷却后进入粗甲醚储罐进行气液分离。液相为粗甲醚,气相为H2、CO、CH4、CO2等不凝性气体和饱和的甲醇、二甲醚蒸气。粗甲醚储罐出来的不凝性气体经冷却后进入洗涤塔,用洗涤液吸收其中的二甲醚、甲醇后,吸收尾气经减压后送火炬系统。吸收用的洗涤液来自精馏塔釜液。粗甲醚储罐出来的粗甲醚经预热后送入精馏塔,塔顶二甲醚蒸气经冷凝后收集在二甲醚回流罐中,其中一部分作为精馏塔回流液回流,另一部分作为产品送球罐。从精馏塔釜溢流出来的釜液(主要为水、甲醇)进入精馏塔釜液储罐,其中一小部分经冷却后送洗涤塔作洗涤液使用,其余大部分作为循环液送入汽化塔回收未反应的甲醇。杂醇从汽化塔侧线采出,采出的杂醇经冷却计量后送去杂醇油罐。汽化塔釜废水经换热后减压送入汽提塔,塔顶水蒸气和甲醇蒸气经冷凝后大部分作为回流液返回汽提塔,少量甲醇采至杂醇罐。汽提塔釜工艺废水送去界外。流程简图如图1所示。

图1 甲醇气相脱水制备二甲醚简图

2 运行情况及及存在问题

2.1 汽化塔釜液管线腐蚀

二甲醚装置在高负荷运行期间,先后2次因汽化塔釜管线发生砂眼泄漏扩大而被迫停车检修,经分析研究发现,塔釜溶液pH值为4~5,塔釜碳钢管线壁厚发生大量减薄现象。二甲醚装置汽化塔釜管线材质属于碳钢,其正常工作压力0.7~0.9 MPa,温度169~178 ℃,溶液 pH 值为7.5~8.5。

2.2 废水管道结蜡

在装置生产运行过程中,部分管道及设备中出现白色黏稠蜡状物,特别是在停车降温后这一现象比较明显。

2.3 反应器入口温度的控制受粗醇纯度影响较大

在生产运行中发现,二甲醚装置满负荷运行时,当系统醇含量低于90%时,反应器床层温度波动较大。要维持床层温度,相应入口温度比醇含量在93%以上时必须提高约5℃。

3 问题分析及解决措施

3.1 管线腐蚀的原因分析及解决措施

3.1.1 腐蚀的原因

3.1.1.1 原料甲醇中酯类分解形成酸性物质

装置进料设计甲醇含量为91.32%以上,pH值为7.97。二甲醚的主副反应过程无酸性物质生成,且进料已被中和至弱碱性,导致塔釜液pH值显酸性是由于循环液中带有酸性物质。其来源途径可能为:粗醇中的高沸点酯类与甲醇在汽化塔汽化过程中形成了共沸物,使酯类物质带入反应器,由于反应器内床层温度较高(350~390℃),使酯类发生分解生成了酸性物质,经冷却吸收后酸性物质溶于粗甲醚中进而进入精馏塔釜,并带入汽化塔导致汽化塔釜溶液pH值为4~5。

3.1.1.2 酸性环境造成电化学腐蚀

碳钢中的碳和铁在酸性溶液中形成原电池,发生原电池反应。由于塔釜溶液呈酸性,所以发生析氢腐蚀,即铁作原电池负极时失电子变成离子进入溶液,因此铁被腐蚀。原电池反应会加快腐蚀速度,析氢腐蚀会随 pH值的降低而加速[2-3],汽化塔釜液管线壁厚发生大量减薄现象。

3.1.2 防止管线腐蚀的措施

①将被严重腐蚀的塔釜液管线更换成不锈钢管线。②增配加碱管线。除原始向甲醇进料中加碱中和外,还增配去洗涤液中的加碱管线,以便中和粗甲醚中的酸性物质,从而保障汽化塔釜溶液pH值在7.5~8.5 的正常工作环境。

3.2 废水管道结蜡的原因分析及解决措施

3.2.1 结蜡的原因

该现象发生在二甲醚装置使用粗醇以后,根据分析,在粗甲醇中含有有机脂肪酸和高级一元醇等杂质,这些杂质随甲醇进入二甲醚反应器后,与二甲醚合成催化剂接触,该催化剂是一种具有强脱水性能的催化剂,甲醇在催化剂表面发生脱水反应生成二甲醚的同时,粗甲醇中的杂质高级脂肪酸和高级一元醇也发生了脱水反应,生成酯类物质,这就是上面所说的蜡状物。随着时间的推移和温度的下降,蜡慢慢变硬,在设备和管道中积存,最终堵塞设备和管道。

3.2.2 防止结蜡的措施

3.2.2.1 严格控制粗甲醇的pH值

酯类在一定的温度下,在酸性和碱性条件下都会发生水解反应,生成相应的酸和醇,而且这种反应可逆,不彻底。因此,加入进料粗甲醇中的碱应有一定的过量,在中和了粗甲醇中的有机酸后,过量的碱可以促进粗甲醇中酯类的皂化反应,酯类水解生成的新酸反应生成稳定的盐类,一般要求pH值控制在9~11比较合适。

3.2.2.2 侧线采出控制粗醇中重组分带至反应器

粗甲醇中含有油、蜡、醛、酮、高级醇和高级脂肪酸,这些物质在汽化塔内与甲醇分离,最后从汽化塔底部排出,它们容易在汽化塔塔盘上富集,长时间很可能带至反应器从而造成上述酯化反应的生成。因此,必须在汽化塔合理的控制侧线采出来保证这些重组分的上移,一般在10万t/a装置满负荷运行时,侧线采出量控制在15~200 L/h即可满足生产要求,随着生产负荷的降低和升高,侧线采出量可适当减少或增加。

3.3 反应器床层温度波动大的原因及解决措施

3.3.1 温度波动的原因

根据反应动力学可知,在相同气量和压力下,水蒸气的推动力要比甲醇蒸气高,因此,在二甲醚装置生产过程中,相同负荷下,当反应器进口气体醇含量下降时,床层温度受水蒸气的影响,波动较大。

3.3.2 减小甲醇纯度对床层温度波动影响的措施

当甲醇纯度降低时,要想稳定反应器床层温度及保证甲醇的转化率,必须相应提高反应器的入口温度。但该方法对催化剂的损伤较大;在我公司,目前主要采用提高粗甲醇中的醇含量的方法,保持粗醇纯度在93%以上,这样一方面可有效的防止催化剂带水造成催化剂粉化而增加床层阻力,另一方面可维持催化剂在低温区的长时间运行,从而达到催化剂的使用年限。

4 运行效果

通过控制原料甲醇的pH值在9~11及侧线采出,有效地防止二甲醚装置运行中腐蚀及管道中的结蜡现象,自改方案实施后,腐蚀及结蜡现象基本消除。通过控制粗醇含量在93%以上,可保证在不提高反应器入口温度的情况下,稳定了二甲醚反应器的床层温度,同时有效地延长了催化剂的使用寿命。