整车道路试验和整车台架试验的相关分析❋

2012-02-09张博,姚烈,孙明

张 博,姚 烈,孙 明

(上海汽车集团股份有限公司技术中心,上海 201804)

0 引 言

随着中国经济的不断良好发展,中国已经成为世界上数一数二的汽车产销大国[1],中国用户对车辆认知水平和要求也在不断提高,这就对整车厂商提出了更多、更高的要求:不断降低成本、缩短研发周期、提高整车质量、尽早发现工程质量问题并及时提供解决方案等[2],针对这些要求,试验认证都发挥着举足轻重的作用.

试验认证中的试验室试验可以承担众多整车、子系统和零部件的力学、运动学耐久、性能试验.随着基本的整车,系统(子系统)和关键零部件结构的力学和运动学耐久、性能试验能力的建立,重点是针对汽车底盘、动力总成和车身等承载结构的系统试验,从而能够在整车开发过程的早期对工程设计方案进行及时的验证和评价,对暴露和潜在的问题进行及时的改进[3].并有力地支持整车研发的数模计算.随着不同车型、相同车型不同配置、相同车型相同配置的试验数据的积累,也可以为设计部门提供设计依据和参考,加深对车辆力学、结构和性能的了解,使汽车前、中期开发验证试验逐步从道路试验向试验室台架试验和数模计算转移,以缩短产品开发的周期和成本,提高工程质量[4].

1 道路载荷数据采集

上汽集团旗下某子公司针对市场需求计划开发一款小型车,已经完成底盘结构件、车身和底盘、动力总成连接结构硬点的布置、动力总成标定、悬置的选型和调校工作,并造出了样车,要对结构进行台架考核,道路载荷数据采集流程.

1)试验计划编制确认.①编制道路行驶数据采集工作计划,包括数据采集通道如表1所示.②与试验需求者以及相关人员共同确认道路行驶数据采集计划.

2)试验前期准备.①数据采集车辆(包括相关测量零部件)状态初步检查及确认.②选择并落实测量仪器.③装配并记录测量仪器和传感器.④与相关人员进行最终状态认可(包括测量车辆配置状况、测量仪器设置状态、最终交付内容和方式等).

3)执行试验.①测量系统确认.②测量道路响应.③数据检查.

4)数据处理及文档整理.①数据处理.②测量车辆处理(包括测量仪器拆卸、车辆返还等).③整理试验文档.④试验数据发布.⑤试验结束.

1.1 数据采集项目执行

针对台架整车耐久的要求,定出了要测量的力学和动力学通道,如表1所示,可以看出测量通道涵盖了几乎全部的整车承载结构载荷、复杂结构应变和部分车身及其附件的振动.

1)传感器选择.考虑传感器的数量、频响、尺寸、满量程、使用温度范围、原理、优缺点等来选择.

2)传感器位置选择.根据传感器尺寸、使用温度范围、原理和要测量通道属性等选择.

3)数据所需要的数据格式和用户协商.

1.2 数据检查

通过通道属性、对称性、数据分析的基础、统计、PSD运算和经验等来判断数据的优劣.

表1 道路载荷数据采集通道Tab.1 Road load data acquisition channels

2 台架准备

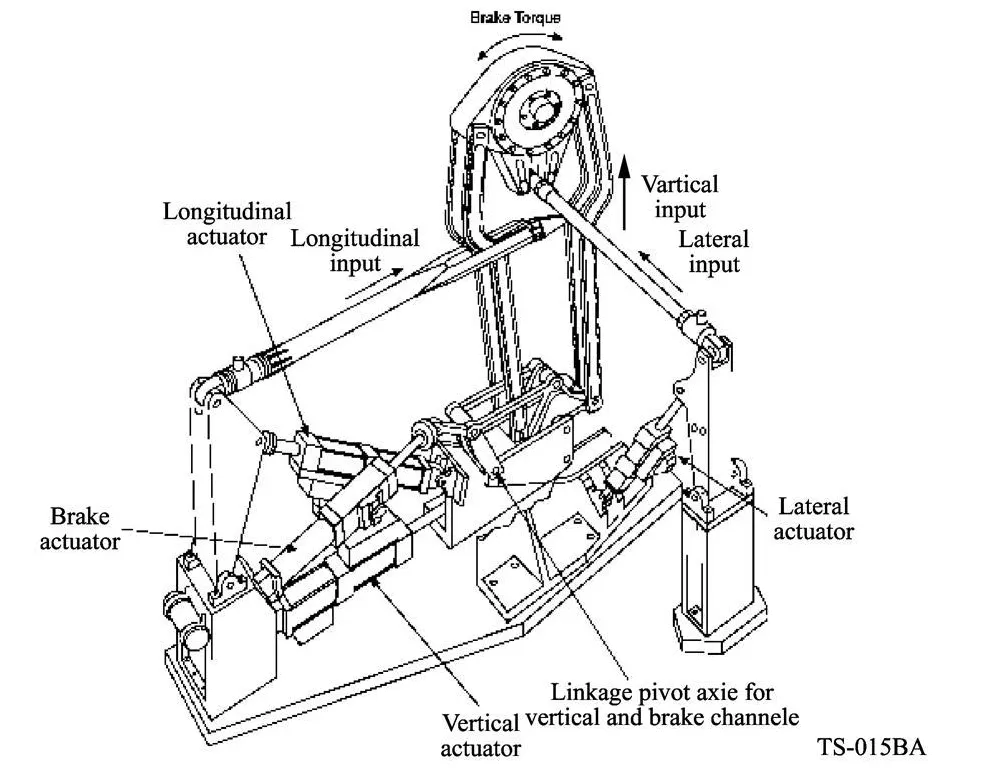

选择M TS329 4自由度道路模拟机进行整车道路模拟台架试验.所谓4自由度为三向力和加速、制动通道[5],其结构如图1,图2所示.

2.1 台架介绍

图1 台架三向力和扭矩输入机械结构Fig.1 Rig three direction force and torque inpu tmechanical structure

图2 整车前后结束结构Fig.2 Restriction structure for b rake

2.2 数据后处理

如图3所示为数据后处理的流程图.

2.2.1 载荷谱压缩

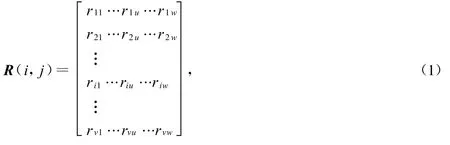

由于采集器输出的数据格式大部分为时间历程文件,可以通过滤波、去均值、去毛刺等处理,使数据更符合实际.但处理后的数据量仍然很大、试验所需时间很长,不利于发挥台架试验的优势,所以需要进行等损伤时间压缩.目前普遍采用的方法为雨流计数法.雨流计数法是由MatsuisKi和Endo等人考虑了材料应力-应变迟滞回环和载荷时间历程对应起来,这种方法已经广泛应用于疲劳寿命估计中[6].随机载荷谱经过计数后,可以形成若干个雨流矩阵

图3 一般数据处理流程F ig.3 Generic data post p rocessing process

式中:R为雨流造矩阵;i为雨流循环开始点级别;j为雨流点循环结束点级别;rij为雨流开始于i结束于 j的循环数.

2.2.2 计算原理

对于不同路面的组合可以用到[7]

式中:ai为第i种道路所占的比例;Ri为第i种道路的雨流计数结果;n为路面种类.

疲劳损伤计算方法 S-N曲线

式中:S为载荷;N为寿命;m与C是与材料、应力比、加载方式有关的参数.

Miner线性累积损伤理论认为[8],构件在载荷S作用下,循环至破坏的寿命为 N,则可定义在其经受 n次循环的损伤为

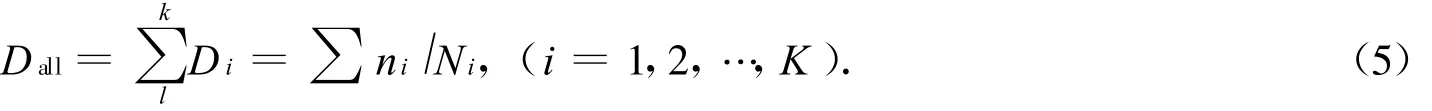

构件在载荷S作用下,经受 ni次循环损伤为Di=ni/Ni.若有K个载荷水平Si作用下,经过ni次循环,则可定义总损伤为[9]

2.3 台架响应和道路响应的相关分析[10]

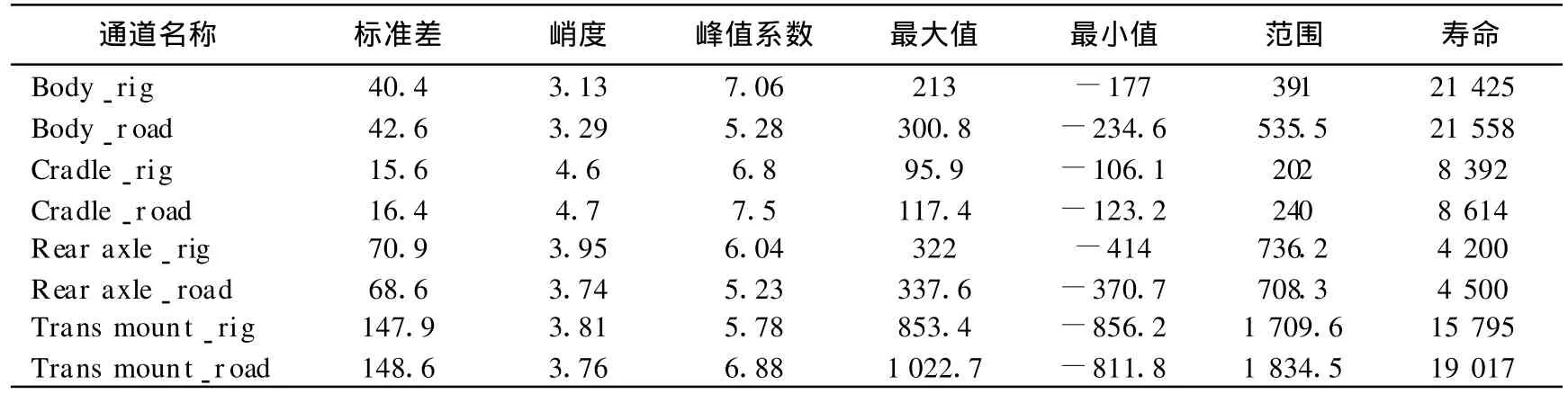

迭代到期望的精度后,用得到的驱动信号激励车辆的台架响应,分别在时域、频域、损伤域(寿命)进行对比分析.由于文章篇幅所限,选取后来在道路和台架都出现故障的零件或相关零件(车身振动、副车架、后桥、变速箱悬置)进行对比.

2.3.1 时域相关

如表2所示,在时域内统计对比了台架和道路响应的最大、最小、均方根、峰值系数和伪损伤值,可以看出,道路和台架响应的比例范围在0.7~1.1之间,可以说符合的已经很好了.

表2 道路响应 &台架响应时域统计值和寿命(伪损伤)对比Tab.2 Road response&rig response statistics and life dam age com parison

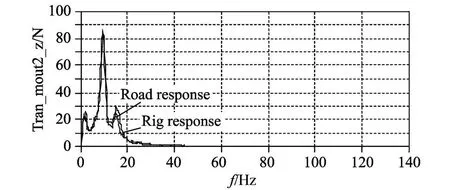

2.3.2 自功率谱(频域相关)

如图4~7所示,红色线为该零件道路响应,蓝色线为该零件台架响应,从图中可以看出,谱型大体相似,尤其是变速箱悬置和车身振动,几乎相同;副车架和后桥则有的频率段台架响应能量多些,有的频率段道路响应能量多些,但总体差别不大.

图4 车身振动Fig.4 Bod y vib ration

图5 副车架关键点应变Fig.5 Cradle key points strains

图6 变速箱悬置垂向力Fig.6 Transm ission m ount vertical force

图7 后桥扭矩应变F ig.7 Rear axle torque strain

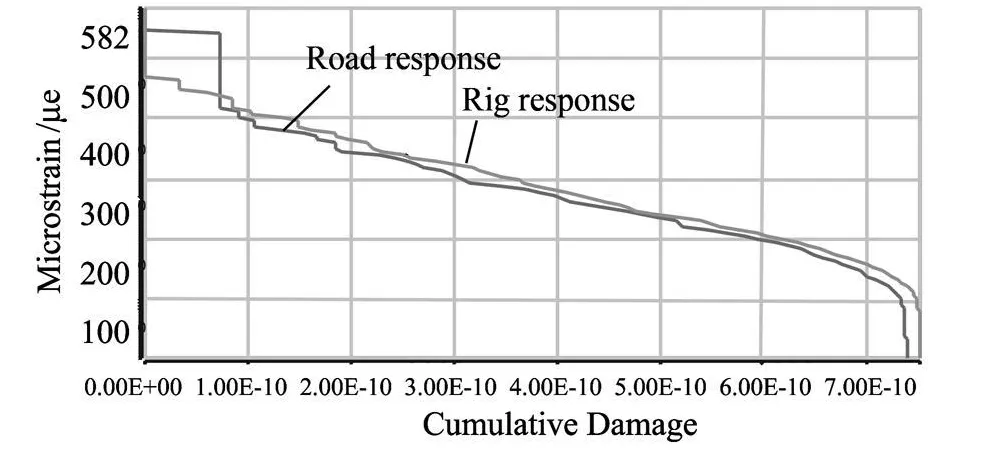

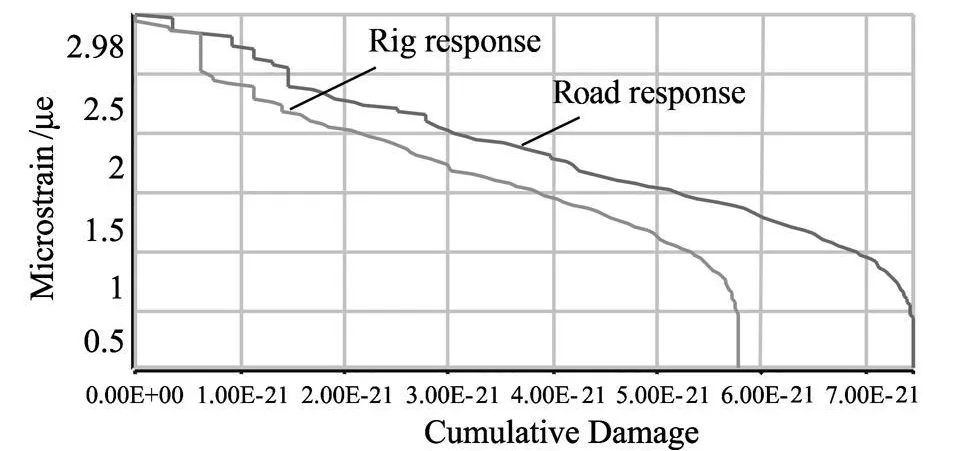

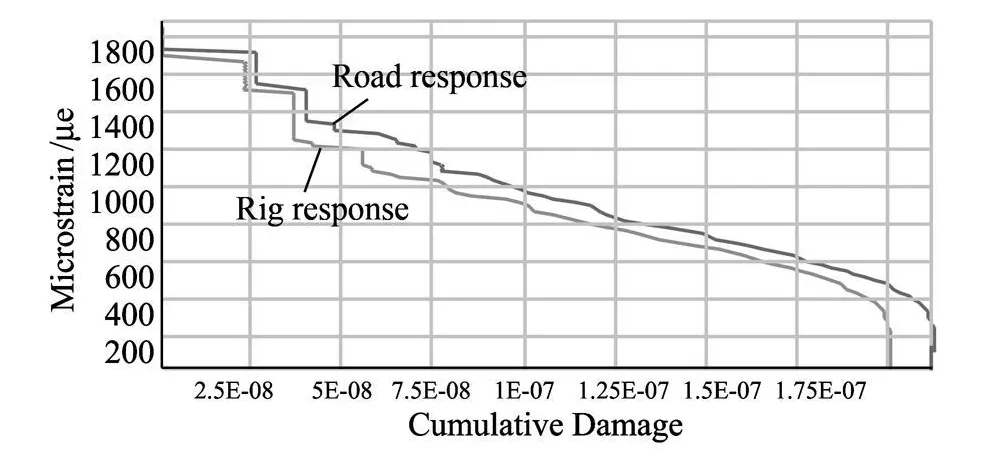

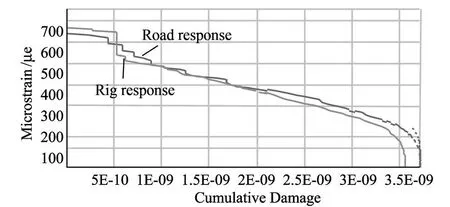

2.3.3 损伤域相关

笔者采用LMS公司的Tecware[11]进行损伤计算,因文章篇幅仅选择计算方法为程对累计损伤.结果如下图8~11所示,横坐标为累计损伤,纵坐标为幅值范围,可以看出这四个零件道路与台架响应在各个工作范围区间的累积损伤基本相似,车身、变速箱悬置和后桥几乎重合.

图8 车身振动Fig.8 Body vib ration

图9 副车架关键点Fig.9 Cradle key poin ts

图10 变速箱悬置垂向力Fig.10 Transm ission m ount vertical force

图11 后桥扭矩应变Fig.11 Rear axle torque strain

3 试验结果

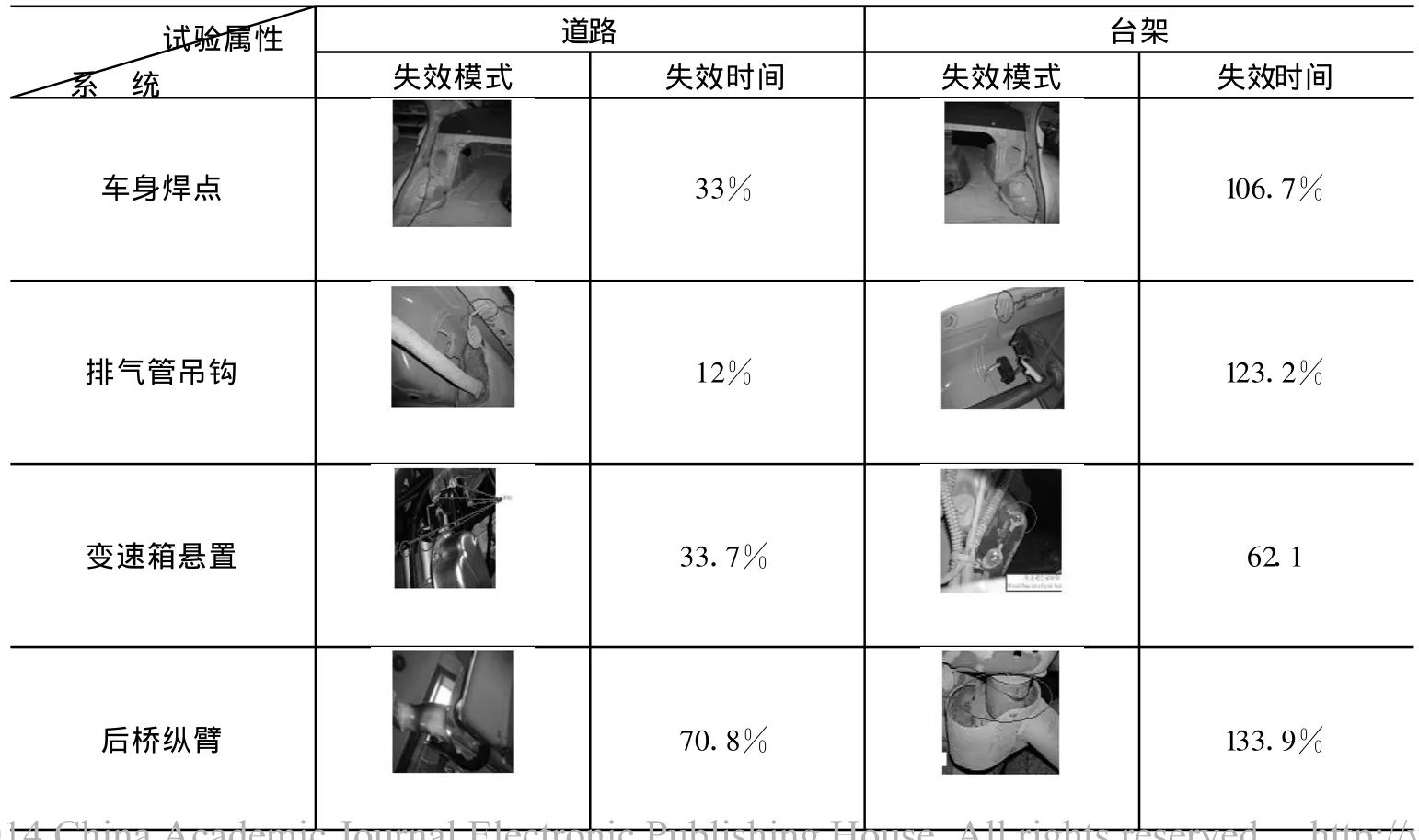

使用做好相关分析的驱动信号,按照企业规范进行编制、排序整车台架道路模拟耐久试验并执行.台架试验的有效性检验一般有两个直观的依据:①故障模式是否与道路(试车场和公共道路)相同;②发生故障时间是否相近.

表3 道路 &台架失效模式和失效时间对比Tab.3 Road&Rig failure mode and failure tim e comparison

通过此方法,在试验后编制一个表格,涵盖道路试验和台架试验故障模式照片和失效时间比对,见表3.

如表3所示,道路和台架的故障模式完全一致,但失效发生时间有的比较接近,有的相差比较大,都是台架比道路失效时间晚,换句话说是车辆在台架的寿命比道路的寿命长.

4 结 论

与4立柱(单自由度)相比,16通道(4自由度)可以复现更多的自由度和载荷输入[1],能做出更多的故障模式,故障模式与试验场的结果也十分贴近,不过故障发生时间相差较大,可能是由于有两个自由度 M x和M z没有受控的缘故.

从自功率谱来看16通道的台架响应在某些频率段上比道路响应的能量要高,这就会引起过度损伤,也许会引起试验场不会发生的故障失效模式,如果能增加转向扭矩和发动机扭矩输入,再提高迭代的技巧和疲劳计算的方法精度,将会使整车道路模拟台架试验结果和相关分析更贴近试验场;就会增加设计人员对台架试验结果和相关分析的信心,进而使整车道路模拟台架在整车开发流程中、前期阶段发挥更大的作用.

[1] 罗裕.新车质量问题成中国汽车业无法回避的问题[J].新民晚报,2012(2):26-28.

Luo Yu.The new car quality problems become an problem which Chinese automobile industry cannot escape[J].Xinm in Evening New s,2012(2):26-28.(in Chinese)

[2] 张志刚.推进自主创新展示行业风采[J].世界制造技术与装备市场,2010(2):18-19.

Zhang Zhigang.Promote independent innovation exhibition industry style[J].The World Manufacturing Technology and Equipment Market,2010(2):18-19.(in Chinese)

[3] 张博,吴伟,吴佳魏.基于零部件、子系统的道路试验和整车台架试验的相关分析-四通道篇[R].上海:泛亚汽车技术中心有限公司,2007.

[4] 廖春发.为提高质量缩短周期降低成本:美国航天界试行全新的CE法[J].质量与可靠性,1993(5):11-12.

Liao Chunfa.In order to im provequality,shorten the cycle reduce costs:the United States of America aerospace industry try out new CE method[J].The Quality and Reliability,1993(5):11-12.(in Chinese)

[5] MTSSystems Corporation.MTS 329 usermanual[Z].USA.14000 Technology Drive,Eden Prairie,2011.

[6] 明平顺,李晓霞.汽车可靠性技术[M].北京:人民交通出版社,2002:45-48.

[7] 张桂明,姚烈,李嘉,等.探索疲劳损伤理论在车辆疲劳试验中的应用[R].上海:泛亚汽车技术中心有限公司,2002.

[8] 张行,赵军.金属构件应用疲劳损伤力[M].第1版.北京:国防工业出版社,1998:43-44.

[9] 郭虎,陈文华.汽车试验场可靠性强化系数的研究[J].机械工程学报,2004,40(9):15-16.

Guo Hu,Chen Wenhua.Automobile reliability enhancement coefficient[J].Chinese Journal of Mechanical Engineering,2004,40(9):15-16.(in Chinese)

[10] M TS System Corp,RPCSoftware Manual.14000 Technology Drive[Z].Eden Prairie,MN 55344-2290,2010.

[11] LMS Engineering Innovation Corporation.LMSTecW are 2.14 Hands-on exercises[Z].LMSDeutschland GmbH Kaiserslautern,Germany October,2005.