E玻璃纤维增强环氧树脂基复合材料输电杆塔拉杆的疲劳性能试验

2012-02-08张平龙玉成孙清王虎长赵雪灵

张平,龙玉成,孙清,王虎长,赵雪灵

(1.西安交通大学,西安市 710049;2.西北电力设计院,西安市 710075)

0 引言

随着电网建设的快速发展,出现了全国联网、西电东送、南北互供的建设格局,输电线路工程日益增多,对钢材的需求越来越大,消耗了大量的矿产资源和能源,在一定程度上加剧了生态环境破坏。并且,线路杆塔采用全钢制结构,存在质量大、施工运输和运行维护困难等问题。因此,采用新型环保材料取代钢材建造输电杆塔得到了输电行业的关注。

玻璃纤维增强树脂基复合材料(E-glass fiber/ epoxy reinforced polymer,E-GFRP)具有高强轻质、耐腐蚀、耐久性能和电绝缘性好、易维护、温度适应性强、性能可设计、环境友好等特点,成为输电杆塔结构理想的材料[1-5],日益受到国内外电力行业的关注。目前,纤维增强复合材料(fiber reinforced ploymer,FRP)输电杆塔由于其优良的综合性能已在日本和欧美地区得到应用,其中美国的研究开发和应用较为成熟[6-8],已制定了相关的产业标准,美国土木工程师学会已制定了输电杆塔中FRP产品的应用标准。近年来,随着FRP技术的飞速发展和传统输电杆塔缺陷的逐步显露,我国电力行业开始重视对FRP杆塔的应用研究,部分单位和学者对此进行了研究[9-11]。

在输电杆塔中推广应用复合材料不仅能减少对矿产资源的破坏、保护环境,而且易于解决输电线路的风偏和污闪事故,提高线路安全运行水平;同时减小塔头尺寸,降低线路的维护成本。但应用复合材料的输电线路跨越距离长、塔体结构高、整体结构柔性强,兼有塔状高耸结构和大跨度结构的共同特点,对风、雨和冻雨等环境荷载反映敏感。在风载长期作用下输电杆塔易产生振动,这种持续反复振动会引起杆塔结构或节点连接处的疲劳,导致杆塔结构破坏,引起倒塌事故[12-13]。为保证输电杆塔能够长期正常工作,需要研究复合材料构件的疲劳特性[14-15]。

本文依托±660 kV银川东换流站—红柳沟接地极线路工程,进行了E-GFRP杆塔拉杆的疲劳性试验研究。针对输电杆塔用GFRP构件的疲劳性能分析,采用升降法测定拉杆试件条件疲劳荷载,分析了试件的条件疲劳荷载和疲劳位移,为GFRP输电杆塔的工程应用提供依据。

1 试验概况

1.1 试验材料

疲劳试验的拉杆材料为E-GFRP,采用的玻璃钢纤维型号为9600TEX,环氧树脂为特种环氧树脂,具有良好的耐热、耐老化和电绝缘性能。

1.2 试件设计

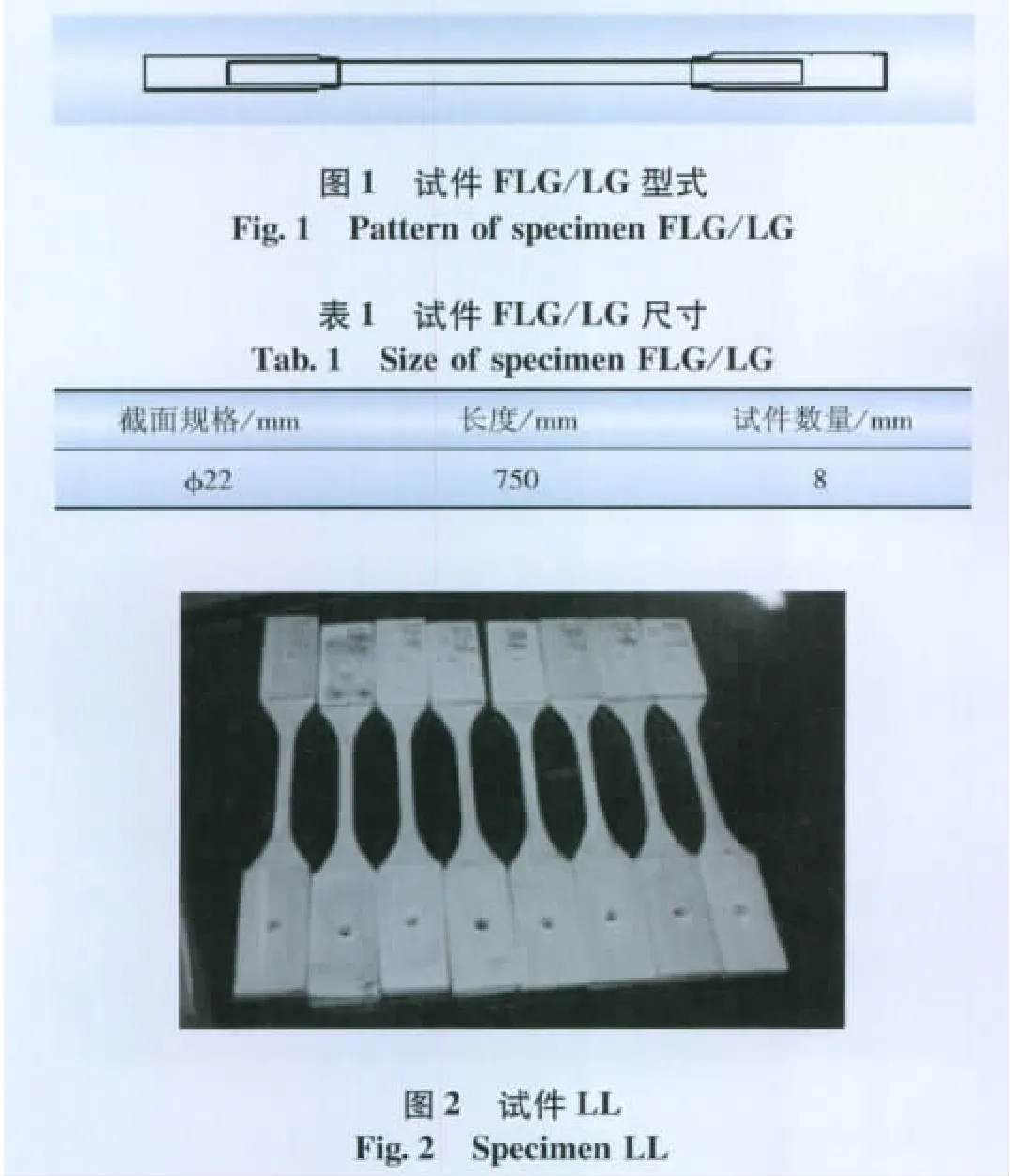

疲劳试验使用的拉杆试件(编号FLG)是从节点上取下的拉杆,共计8个;未经过疲劳处理的拉杆试件(编号LG)4个,拉杆材料材性试件(编号LL)8个。拉杆试件型式见图1,试件尺寸见表1,试件见图2。

1.3 试验方案

试验采用升降法测定试件条件疲劳极限荷载,其加载频率为1 Hz,额定循环次数为105次,应力循环对称系数为0.1。试验过程中记录各试件施加的荷载大小及试验结果、试件破坏时的加载次数以及试件加载过程中的最大和最小位移量。

1.3.1 试验设备

本次试验采用MTS810±250疲劳试验机,如图3所示。该试验机共有4个档位:250、150、100、50 kN,最大可进行250 kN的疲劳试验。

图3 MTS810±250疲劳试验机Fig.3MTS810±250 fatigue testing machine

1.3.2 加载方式

(1)试件1:第1次加载峰值50 kN,循环加载105次。

(2)试件2:如果试件1破坏,则荷载峰值在试件1荷载峰值的基础上减小25 kN;如果试件1未破坏,则荷载峰值在试件1荷载峰值的基础上增加50 kN;循环加载105次。

(3)试件3:如果试件2破坏,则荷载峰值在试件2荷载峰值的基础上减小12.5 kN;如果试件2未破坏,则荷载峰值在试件2荷载峰值的基础上增加12.5 kN;循环加载105次。

(4)试件4:如果试件3破坏,则荷载峰值在试件3荷载峰值的基础上减小12.5 kN;如果试件3未破坏,则荷载峰值在试件3荷载峰值的基础上增加12.5 kN;循环加载105次。

(5)试件5:如果试件4破坏,则荷载峰值在试件4荷载峰值的基础上减小12.5 kN;如果试件4未破坏,则荷载峰值在试件4荷载峰值的基础上增加12.5 kN;循环加载105次。

试件6~8的加载方法同试件5,疲劳加载情况见图4。

2 试验结果与分析

2.1 拉杆材料试件LL和拉杆试件LG

取8个拉杆材料平均拉伸强度的平均值,可得拉杆材料试件LL的平均拉伸强度为769.28 MPa,计算得试件最大承载力约292.28 kN,其破坏形态见图5。拉杆试件LG破坏的原因为拉杆与夹具的粘结破坏。当加载到试件的极限荷载后,拉杆与钢套管突然拉

2.4 疲劳试件位移分析

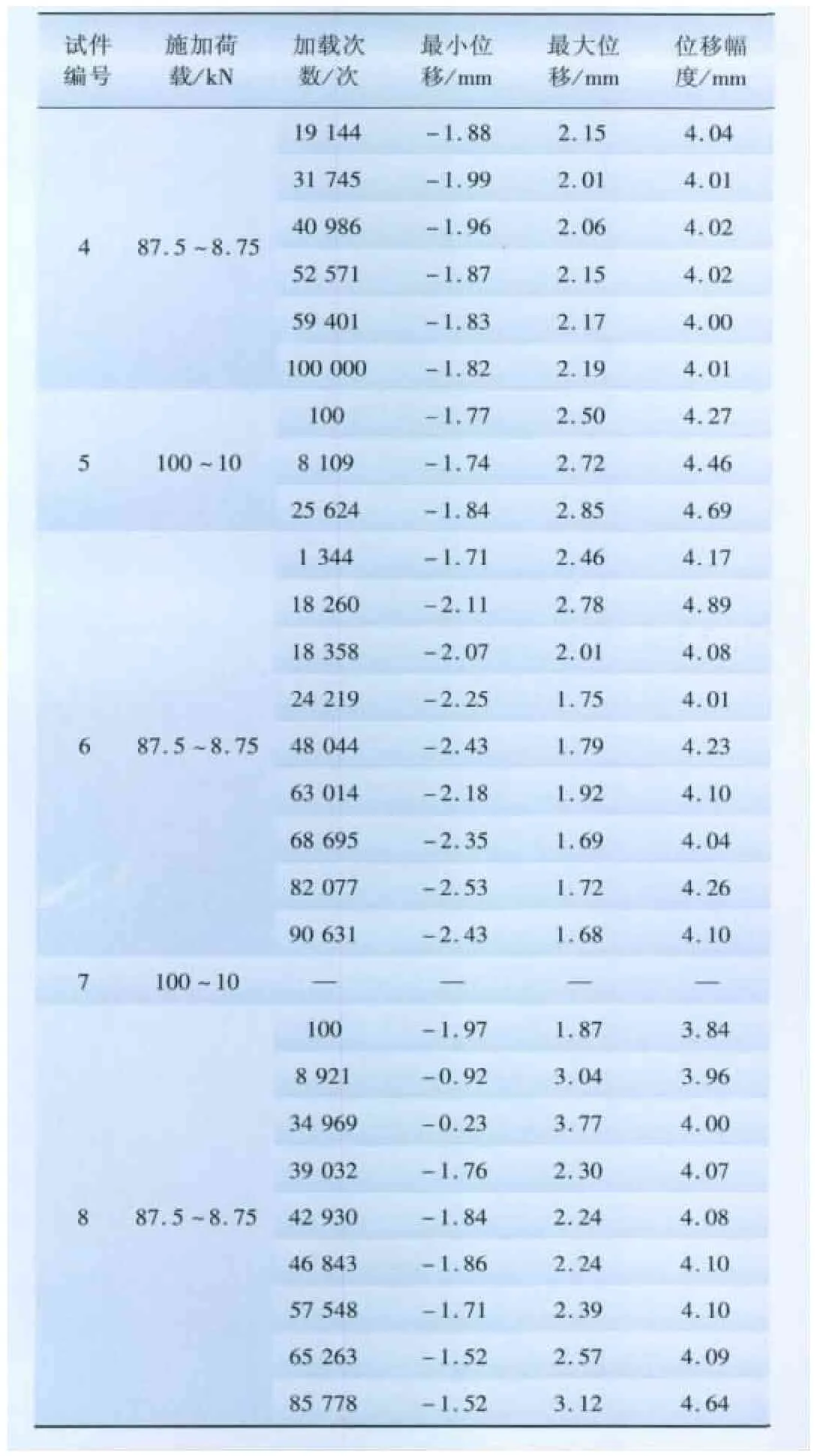

试验过程中采集到的部分位移数值见表3。

表3 疲劳试验位移Tab.3Displacement of fatigue test

从表3可以看出:

(1)试件疲劳试验过程中位移幅值为3.8~4.9 mm。

(2)位移幅值随加载次数增加而增加。

3 结论

(1)在105次循环荷载作用下,试件疲劳极限应力为246.75 MPa,对应极限荷载为93.75 kN。

(2)试件位移幅值随加载次数的增加而增加,各试件疲劳试验过程中位移幅值为3.8~4.9 mm。

(3)由于试件连接处强度小于复合材料本身强度,试件疲劳破坏均为连接处破坏,设计时应重点考虑连接处强度是否满足疲劳要求。

[1]车剑飞,黄清霞,杨娟.复合材料及其应用[M].北京:机械出版社,2006.

[2]Jia J H,Thomas E B,Charles E B.Durability evaluation of glass fiber reinforced-polymer-concretebondedinterfaces[J].Journalof Composites for Construction,2005,9(4):348-359.

[3]Brahim B,Peng W,Tan M T.Durability of glass fiber-reinforced polymer reinforcing bars in concrete environment[J].Journal of Composites for Construction,2002,6(3):143-153.

[4]Antonella C,Roberto D M.Glass fiber reinforced polymer pultruded members:constitutive model and stability analysis[J].Journal of Engineering Mechanics,2004,130(8):961-970.

[5]Shahi A,West J S,Pandey M D.Strengthening of gulfport 230 kV wooden transmission structures with glass-fiber-reinforced polymer wrap[J].Journal of Composites for Construction,2011,15(3): 364-373.

[6]Richard S.Pultruded poles carry power[J].Reinforced Plastic,2003 (1):20-24.

[7]Sherif I,Dimos P,Sherif K H.Development of glass fiber reinforced plastic poles for transmission and distribution lines[J].Canadian Journal of Civil Engineering,2000,27(5):850-858.

[8]陈博.意大利玻璃钢工业技术考察报告[J].玻璃钢,1996(2): 36-42.

[9]孙仲齐,陈关甫,黄李烟.采用新模式复合杆塔解决输电系统闪络跳闸问题[J].电网与清洁能源,2008,24(4):23-26.

[10]夏开全.复合材料在输电杆塔中的研究与应用[J].高科技纤维及应用,2005,30(5):19-23.

[11]张磊,孙清,赵雪灵,等.纤维增强树脂基复合材料输电杆塔材料选型[J].电力建设,2011,32(2):1-5.

[12]李杨,白海峰.架空输电线路环境荷载响应与设计理论得研究[J].电力建设,2008,29(9):38-41.

[13]杨靖波.输电线路钢管塔微风振动及其对结构安全性的影响[J].电力建设,2008,29(2):11-14.

[14]邓京兰,王继辉,郭月琴.复合材料层板疲劳损伤寿命的预测[J].武汉工业大学学报,1997,19(3):142-145.

[15]沈军,谢怀勤.航空用复合材料的研究与应用进展[J].玻璃钢/复合材料,2006(5):48-54.

(编辑:张磊)