汽轮发电机组轴承座振动与基础振动关系

2012-02-08唐丹众

唐丹众

(神华国华广投(北海)发电有限责任公司,广西壮族自治区北海市 536000)

0 引言

汽轮发电机是发电厂的重要设备,在一系列能量转化过程当中起着重要的纽带作用,而作为支撑机组的框架式基础,其动力特性优劣直接关系到整个机组的安全、稳定运行[1-2]。因此了解现有汽轮机基础振动评价体系,并且找到轴承座振动与基础振动之间的内在联系与区别,对于更有效评价基础振动并指导基础设计具有重要的现实意义。

我国在进行汽机基础设计时,主要参考的规范有GB 50040—1996《动力机器基础设计规范》[3]和ISO 10816-2《在非旋转部件上测量和评价机器的机械振动第2部分:50 MW以上陆地安装的大型汽轮发电机组》[4]。以上2个规范要求的参数不同,位置也不同。在目前的评价过程中缺乏轴承座振动与基础振动之间的关系,2套规范各自相互独立,导致评价结果有所差异。鉴于此,本文在对上述2个规范进行分析的基础上,结合2台典型600 MW机组的振动测试数据,分别比较了轴承座与相应位置处基础扰力点的振动状态,并探寻轴承座振动与基础振动的关系,对相应规范的严酷程度进行了分析,为进一步研究机组与基础的振动规律奠定了实践基础。

1 规范简介

1.1 GB 50040—1996规范简介

GB 50040—1996第五章“汽轮机组和电机基础”适用于工作转速为3 000 r/min及以下的汽轮机组(汽轮发电机、汽轮鼓风机)和电机(调相机等)基础设计,是我国汽机基础设计的主要参考依据。其针对机组运行和启动过程中基础的动力特性要求主要有:汽机基础在机组工作转速范围内(2 250~3 750 r/min)基础扰力点的振动线位移不超过20 μm,启动过程中(0~2 250 r/min)振动线位移不超过30 μm。图1为GB 50040—1996规定的振动线位移允许峰值包络曲线。

图1 GB 50040—1996规定的振动线位移允许峰值包络曲线Fig.1Envelope curve of specified peak value of vibration linear displacement by GB 50040—1996

1.2 ISO 10816-2规范简介

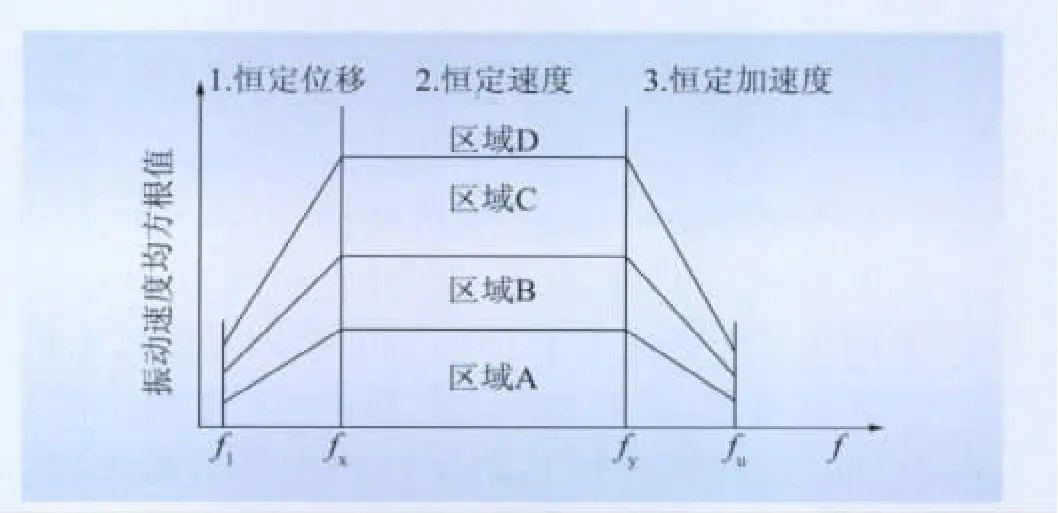

ISO 10816-2是在非旋转部件上测量机器振动的评价标准,规定的测量部位是轴承箱或底座,通常选在每个轴承的相互垂直的2个径向方向[4-7]。该标准提供了评定各种机器振动烈度的评价准则的一般描述。其中,关于振动幅值的描述为:在每个轴承座处测量到的最大振动线速度均方根值作为该轴承座的振动幅值。按照由经验建立的4个评价区域进行评价,即A、B、C、D 4个区域,不同区域有不同的标准值,如图2所示。图中f1、fx、fy、fu分别为恒定位移控制的频率起点、恒定速度控制频率的起点、恒定加速度控制频率的起点及恒定加速度控制频率的终点。各区域所代表的含义如下。区域A:新投产的机器,振动通常宜在此区域内;区域B:通常认为振动在此区域内的机器,可不受限制地长期运行;区域C:通常认为振动在此区域内的机器不适宜长期连续运行,一般来说,在有适当机会采取补救措施之前,机器在这种状况下可运行有限的一段时间;区域D:振动在此域内一般认为其烈度足以引起机器损坏。

图2 振动区域Fig.2Vibration region

对于50 MW以上陆地安装的大型汽轮发电机组推荐限值如表1所示,新投产运行的机组,可按A/B区域边界对轴承座的振动线速度均方根值进行评价,即3.8 mm/s。

表1 汽轮发电机组轴承座振动速度评价区域边界的推荐值(ISO 10816-2)Tab.1Recommended evaluation value of vibration velocity of bearing chock in turbogenerator at different regional boundaries(ISO 10816-2)

2 测试机组基础简介

所测试的2台600 MW机组基础为同类型。每台机组由1台汽轮机(1个高中压缸、2个低压缸)和1台发电机组成,分别由上海汽轮机有限责任公司以及上海电机有限责任公司生产。该机组轴系由高中压(HIP)转子、低压I(LPⅠ)转子、低压II(LPⅡ)转子、发电机(GEN)转子和滑环小轴及9个支撑轴承组成。机组轴承座分布如图3所示,图中1~9号轴承座为ISO 10816-2规定的测点。图4为与机组轴承座对应的基础扰力点分布,共8个扰力点,为GB 50040—1996规定的测点。二者对应关系见表2。

3 测试方法与内容

表2 轴承座与扰力点之间的对应关系Tab.2Corresponding relation between bearing chock and interference point

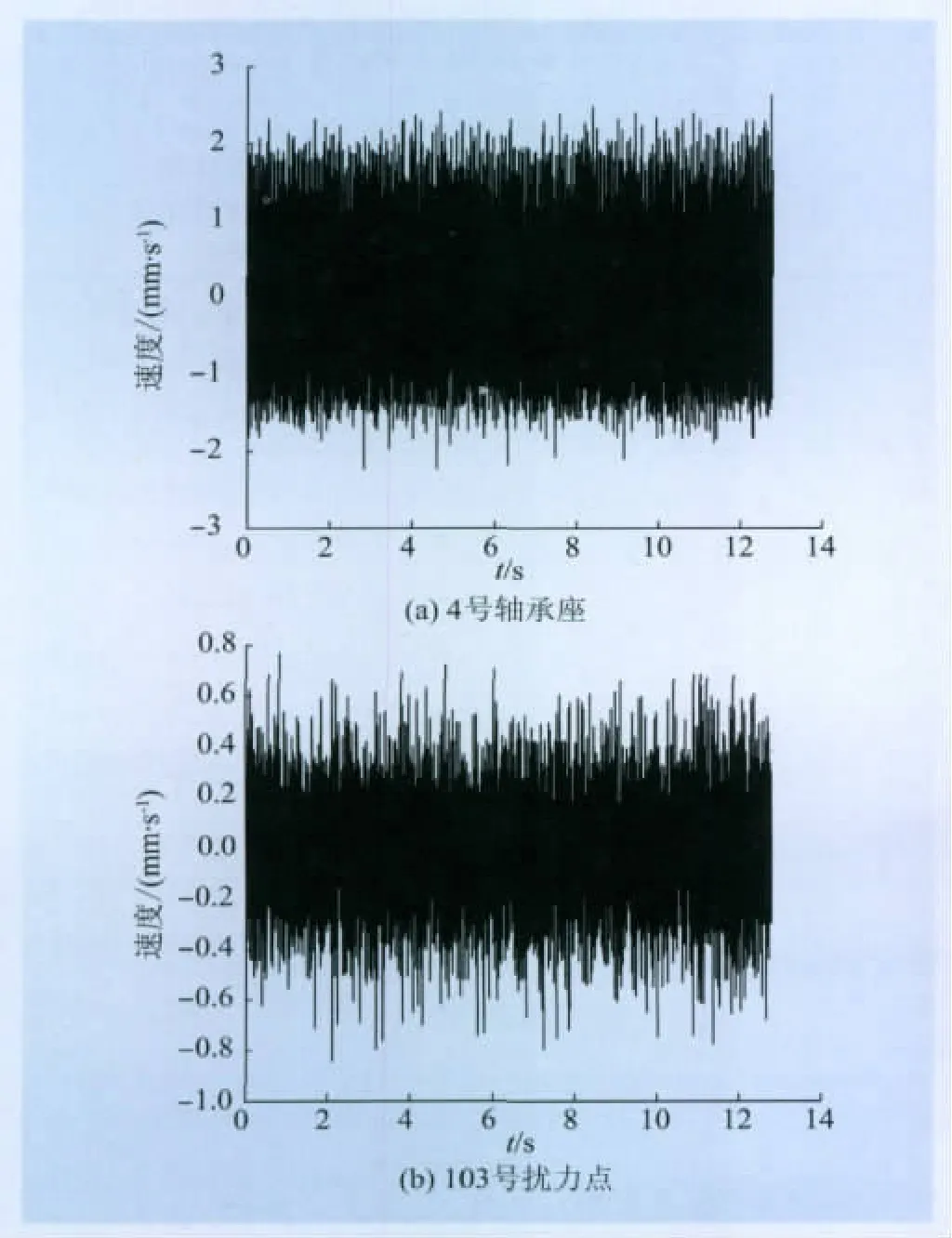

测试过程中,将速度传感器直接布置在基础相应测点上,采得的信号输入信号采集仪内,经分析与变换,可以得到信号时域图、功率谱图、各信号之间的相关函数图等,并得到最大速度峰值、均方根值等统计数据。通过对速度信号进行积分,还可得到各测点的振动线位移值[8-10]。图5为测试得到的A机组4号轴承座及103号扰力点X向振动线速度时程曲线。

图5 A机组4号轴承座及103号扰力点X向振动线速度时程曲线Fig.5Time-history curve of X-direction vibration velocity of No.4 bearing chock and No.103 interference point in unit A

4 振动线速度均方根值测试结果分析

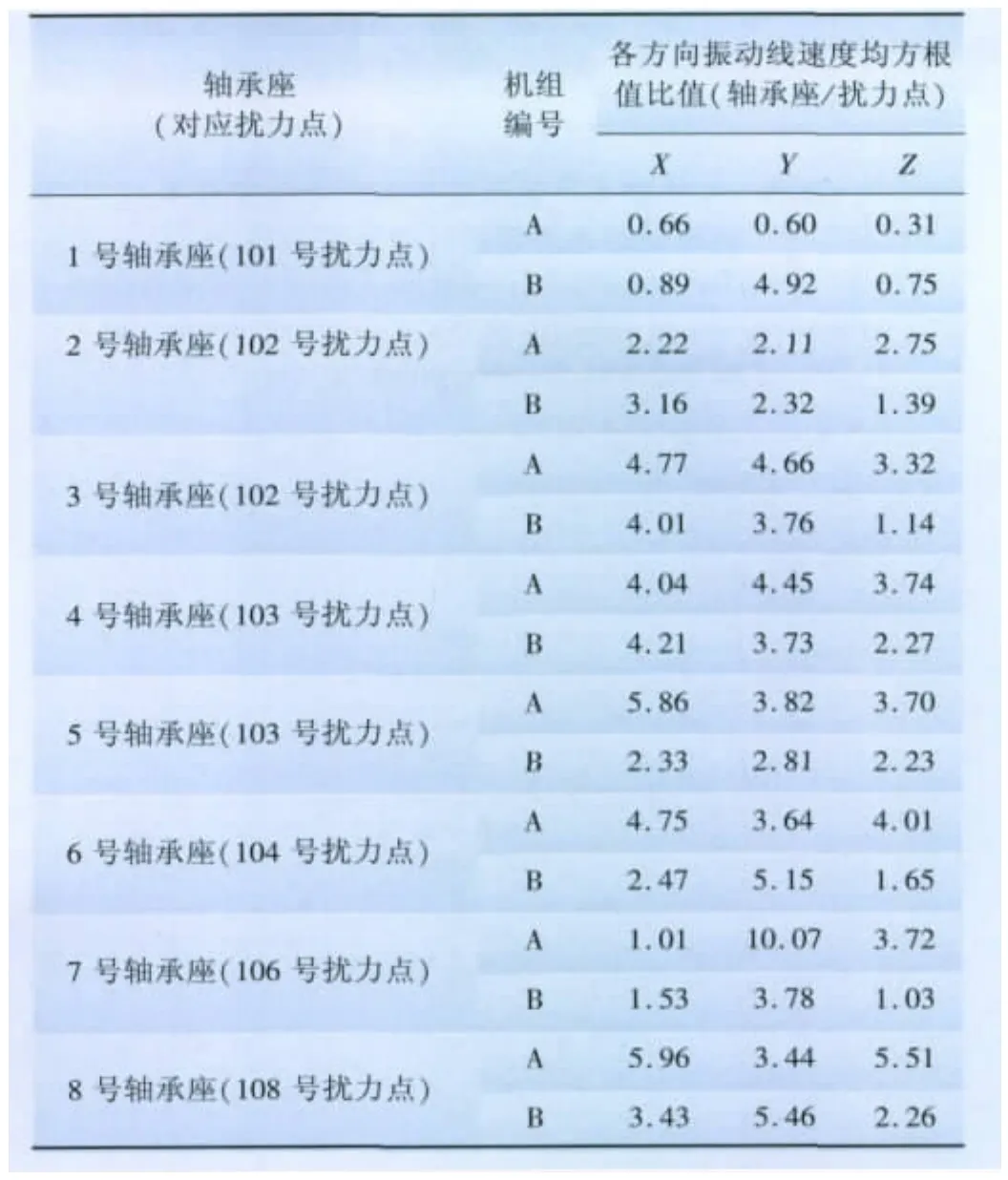

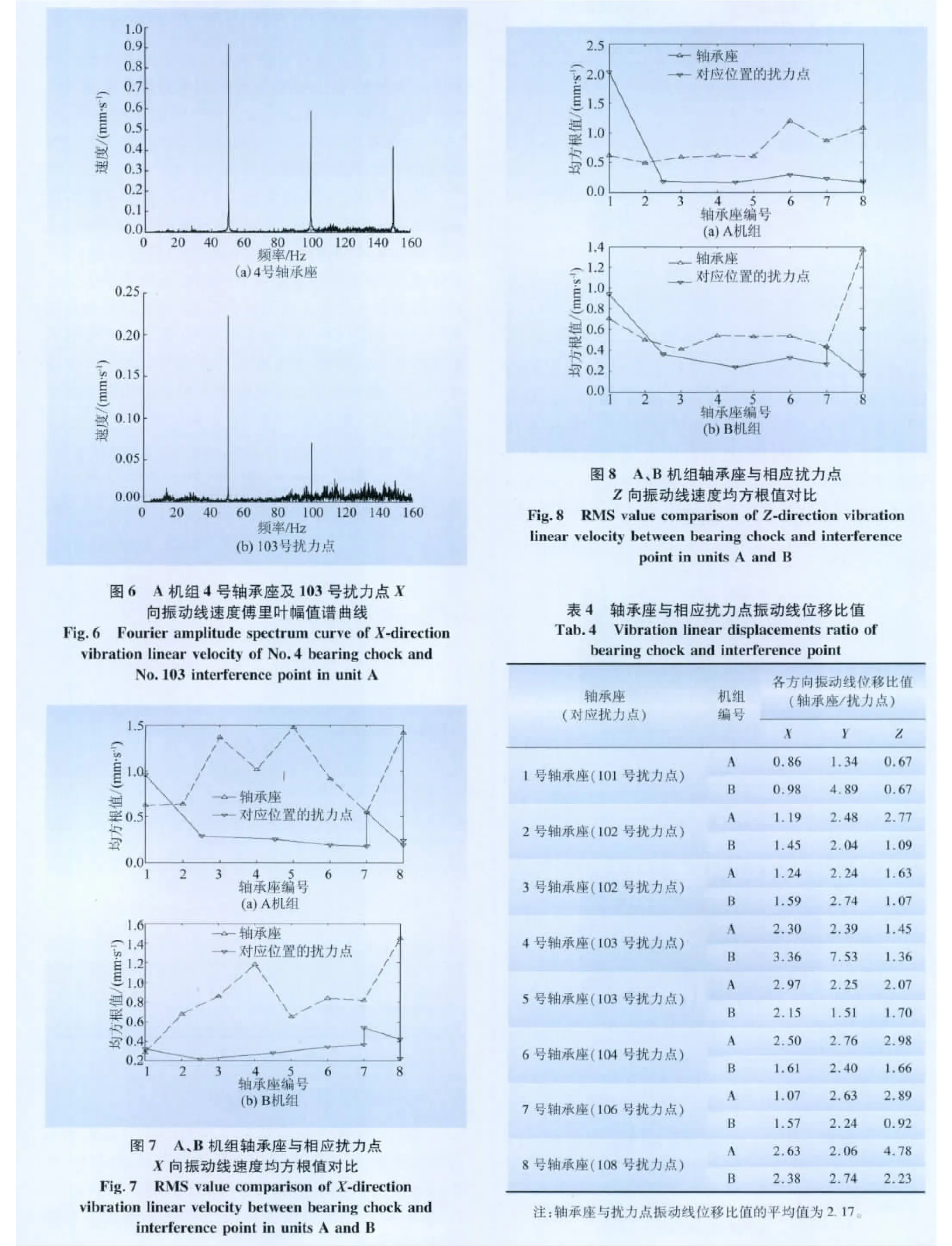

表3为计算得到的轴承座与相应扰力点振动线速度均方根的比值,图6为A机组4号轴承座及对应103号扰力点X向振动线速度傅里叶幅值谱曲线,图7—8为A、B机组轴承座与相应位置处基础扰力点振动线速度均方根值对比。

从图表分析结果可看出:(1)基础和轴承座的振动能量在分布上相对比较丰富,不仅存在50 Hz的工作扰频分量,同时存在倍频及低频和高频分量;(2)整体来看,轴承座与基础扰力点的振动均表现为工作转速附近具有较明显的能量分布,但在空间振动趋势上不完全对应;(3)轴承座的振动线速度均方根值大于基础扰力点的振动线速度均方根值,除个别点以外,大部分轴承座振动线速度均方根值是相应基础扰力点速度均方根值的1~6倍,平均值为3.25倍。

表3 轴承座与相应扰力点振动线速度均方根值比值Tab.3RMS value of vibration linear velocity of bearing chock and interference point

5 振动位移测试结果分析

表4为计算得到的轴承座与相应扰力点振动线位移的比值,图9为A机组4号轴承座及对应103号扰力点X向振动线位移傅里叶幅值谱曲线,图10—11为A、B机组轴承座与相应位置处基础扰力点振动线位移对比。

图11 A、B机组轴承座与相应扰力点Z方向振动线位移对比Fig.11Comparison of Z-direction vibration linear displacement between bearing chock and interference

从图表中分析结果可看出:(1)在振动能量分布上,振动线位移与振动线速度的分析结果一致,均显示基础的振动为多种频率分量叠加的综合结果;(2)除个别点以外,其他轴承座振动线位移是相应基础扰力点振动线位移的1~4倍,平均值为2.17倍;(3)总体上来看,轴承座与扰力点振动线位移的比值略小于振动线速度均方根值的比值。

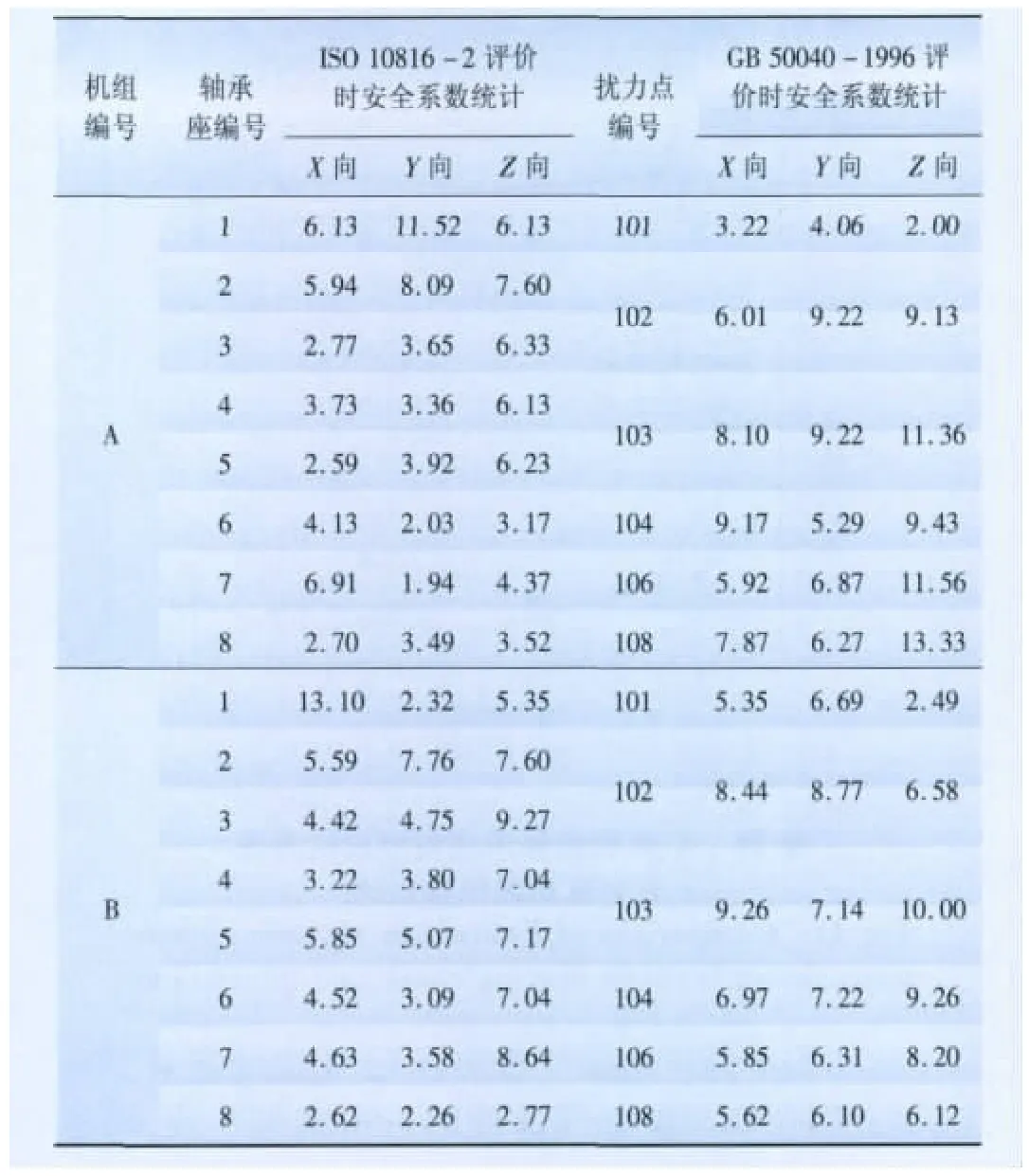

6 安全系数分析

为对比GB 50040—1996和ISO 10816-2的严酷程度,本文引入安全系数的概念,即按照不同规范体系,用允许值除以实测值,得到控制点的安全系数,借此来评价各规范要求的严酷程度。表5为按照ISO 10816-2和GB 50040—1996对控制点的振动值进行评价时相应轴承座和扰力点的安全系数统计。可以看出:(1)2台机组在ISO 10816-2和GB 50040—1996标准控制下的安全系数平均值分别为5.16和7.34,均大于1,说明机组及基础的动力特性满足2个规范的要求。(2)整体来看,按照GB 50040—1996的要求所得到的安全系数平均值高于按照ISO 10816-2所得到的安全系数平均值,表明后者的要求更加严酷。

7 结论

(1)由于汽轮发电机组的复杂性,引起振动的干扰源不单纯为50 Hz的工作扰频,这就导致轴承座和基础扰力点的振动为多种频率分量叠加的共同结果。从振动线速度和振动线位移傅里叶幅值谱来看,除在50 Hz附近有比较明显的能量分布以外,在工作倍频及部分低频和高频区域也同时存在振动能量分布。

表5 按照ISO 10816-2和GB 50040—1996评价时安全系数统计Tab.5Safety coefficient statistics according to ISO 10816-2 and GB 50040—1996

(2)轴承座与基础扰力点在振动能量总体分布和构成上具有一致性,但在局部频率区域内的变化趋势不尽一致。

(3)基础扰力点振动与相应部位轴承座振动有一定关系,一般来说,轴承座振动大,其相应部位扰力点的振动也随之增大,总体上看轴承座的振动大于相应部位基础扰力点的振动。

(4)分析中引入安全系数的概念,并对两规范的严酷程度进行了研究。结果显示,按照GB 50040—1996的要求计算所得到安全系数平均值高于按照ISO 10816-2计算得到的安全系数平均值,表明后者的要求更加严酷。

[1]翟荣民.火力发电厂动力机器基础的发展[J].电力建设,1998,19 (7):9-12.

[2]翟荣民,周建军,李兴利.评述汽轮发电机基础动力优化设计的发展[J].电力建设,2001,22(3):12-18.

[3]GB50040—1996动力机器基础设计规范[S].北京:中国计划出版社,1997.

[4]ISO10816—2 Mechanical vibration-evaluation of machine vibration bymeasurementsonnon-rotatingpart[S],ISOTechnical Committee,1996.

[5]DIN 4024 part1—1988机器基础-支承带转动部件的机器的柔性结构[S].成都:西南电力设计院,2001.

[6]SIEMENS STIM-02.001.Steam turbine information manual[R].Germany:SIEMENS,2004.

[7]ALSTOMHTGD655066.Designcriteriaforturbinegenerator foundations[R].France:ALSTOM,2005.

[8]王延博,何国安,王欣洁.超临界600MW机组振动特性分析综述[J].热力发电,2010,39(3):85-89.

[9]罗国澍.汽轮发电机组轴系与基础的联合动力分析[C]//第二届全国建筑振动学术会议论文集.杭州:中国工程建设标准化协会建筑振动专业委员会,1997:26-40.

[10]代泽兵,刘宝泉,吉晔,等.百万等级汽轮发电机基础动力特性优化研究[J].振动、测试与诊断,2008,28(4):373-376.

(编辑:马晓华)