城镇高压、次高压燃气管道工程建设探讨

2012-02-07宝鸡市同昌燃气工程设计有限责任公司孟涛

宝鸡市同昌燃气工程设计有限责任公司 孟涛

近年来,我国天然气事业发展飞速,以中压—低压为主的城市燃气输配方式已不能满足需求,必须提高城镇燃气输配系统的压力机制。因此,各大城市纷纷在其周边建设高压、次高压燃气管线,满足城市日益增长的燃气需求。

1 建设高压、次高压燃气管线的必要性

在城市周边建设高压、次高压管线可以充分利用长输管线来的压力能,减少输气管道压损,提高管道输送效率,降低能量消耗,同时可兼做储气和调峰作用,减少城市市政工程用地,降低投资,达到有效利用资源,因此,建设高压、次高压燃气管道为城市发展提供可靠能源保障,是很有必要的。

2 输配系统

2.1 压力机制

根据《城镇燃气设计规范》(GB 50028—2006)压力分级:高压A为2.5 MPa<P≤4.0 MPa,高压B为1.6 MPa<P≤2.5 MPa;次高压A为0.8 MPa<P≤1.6 MPa,次高压B为0.4 MPa<P≤0.8 MPa。

2.2 输配流程

图1 输配流程

2.3 储气量

利用高压、次高压供气管道末端储气可根据公式(1)计算:

式中:Vs—末端储气量,m³;

V—管道的容积,m³;

Tb—273.15,K;

Pb—101325 Pa;

T—管道内气体平均温度,K;

Pm1—最高平均压力,即储气结束时管道内的平均压力(绝压),Pa;

Pm2—最低平均压力,即储气开始时管道内的平均压力(绝压,Pa;

Z1—对应Pm1的压缩因子;

Z2—对应Pm2的压缩因子。

2.4 水力计算

高压、次高压燃气管道的水力计算可根据《城镇燃气设计规范》(GB 50028—2006)中6.2.6-1式计算。

3 线路选择

城镇燃气高压、次高压线路的选择直接影响着工程的投资,因此,线路走向必须进行多方案调查、分析、必选,择优而定。

高压输气管线应按以下原则进行选线:

(1)遵守国家和地方政府关于城市建设的方针、法规和区域规划的要求;

(2)符合城市总体规划要求,统筹考虑,近期、远期结合;

(3)选择有利地形,少占农田,并尽量避开施工难段和不良地质的地段,避开或减少通过城区人口和建构筑物密集区,要减少拆迁量,符合安全距离要求;

(4)应尽量避开重要的军事设施及公共设施;

(5)河流穿跨越的河段应服从线路的总体走向;

(6)线路局部走向应服从穿跨越河段的需要;

(7)要尽量减少线路与人工障碍物交叉,减少穿、跨越工程;

(8)要尽量依托和利用现状公路,方便管道的运输、施工和运行管理;

(9)线路力求顺直,缩短长度,节约投资。

4 穿跨越工程

在城市区域范围内,有大量的河、湖水面,密布铁路、公路、桥梁,而这些地段有时输气管线是不可避免地要通过的。

穿越管道是指管道从障碍物(如河流、铁路、公路)的底部通过的一种方式。常用的穿越方法有:定向钻、气举成沟法、爆破成沟法、顶管法、漂浮法、底托牵引法、辅管船法、浮桥法,本文重点介绍一下定向钻穿越方法。

定向钻工作过程是通过计算机控制进行导向和探测,先钻出一个与设计曲线相同的导向孔,然后再将导向孔扩大,把产品管线回拖到扩大了的导向孔中,完成管线穿越的施工过程。燃气钢管水平定向钻穿越的主要控制点有:

(1)穿越管段曲率半径不宜小于1500 Ds,且不应小于1200 Ds;

(2)水平定向钻敷设穿越管段的入土角宜为8º~18º,出土角宜为4º~12º,具体应根据穿越长度、管段埋深和弹性敷设条件确定。

采用定向钻施工工程造价低、工期短、有利于保护航运和周围环境,施工人员少,埋设深度容易满足设计要求,节约工程材料。在大型管道穿越江河工程建设项目中已得到了应用广泛,技术成熟,是首选的穿越施工方法。如中石油西气东输二线东段,河南省社旗县淠河之下X80钢级直径1219 mm大口径管道定向钻穿越(穿越长度711 m),中石化仪征—长岭原油管道工程九江长江段 2.3 km定向钻穿越工程(管道直径457 mm)。

跨越管道是指管道从障碍物(如河流、铁路、公路)的上部通过的一种方式,常用的跨越方法有:悬索跨越、悬垂管跨越、斜拉索跨越、连续梁跨越、八字钢架式跨越、轻型托架式跨越、桁架式跨越,拱式跨越。高压、次高压管线因压力机制较高,一般不采用跨越管道方式敷设。

5 管道选材

燃气管道所用钢管、管道附件材料的选择,应根据管道的使用条件(设计压力、温度、使用地区等)、材料的焊接性能等因素,经技术经济比较后确定。

天然气输送常用的钢管有无缝钢管和焊接钢管。无缝钢管一般用于小口径管道,不适宜输气管线。目前国内外的油气输气管线主要为焊接钢管。焊接钢管有螺旋缝焊接钢管和直缝焊接钢管,都能满足《石油天然气工业 输送钢管交货技术条件 第1部分:A级钢管》(GB/T 9711.1—1997)、《石油天然气工业 输送钢管交货技术条件 第2部分:B级钢管》(GB/T 9711.2—1999)(参考ANSI/API SPEC 5L标准制订)的规定。

5.1 管道壁厚

管道壁厚选取不仅要求满足管道强度、稳定性要求,同时应满足抗御外力破坏的要求。按照《城镇燃气设计规范》(GB 50028—2006)的相关要求,直管段管壁厚度按公式(2)计算:

式中:δ—钢管计算壁厚,mm;

P—设计压力,MPa;

D—钢管外径,mm;

σs—钢管的最低屈服强度,MPa;

F—强度设计系数;

Ф—焊缝系数。

设计强度系数可根据《城镇燃气设计规范》(GB 50028—2006)的分级地区选取合理系数,高压、次高压管道已采用了较高等级的材料,焊接系数取1。

如宝鸡市天然气三期利用工程就使用 D406.4螺旋缝埋弧焊钢管和 D323.9直缝埋弧焊钢管,材质L290MB,B级钢管,设计压力1.6 MPa,壁厚根据管线敷设所在不同地区划分标准(考虑了今后发展),其选取如表1所示:

表1 管道材料选型

以D406.4钢管敷设所在地区选取管壁厚为例:周围建筑物与管道净距大于3.0 m但不足6.5 m采用了D406.4×11.9,大于6.5 m但不足13.5 m采用了D406.4×10.0,大于13.5 m采用了D406.4×6.3。

5.2 弯头和弯管厚度

弯头和弯管的管壁厚度根据《输气管道工程设计规范》(GB50251—2003)中公式(3)计算:

式中:δb—弯头或弯管管壁厚度,mm;

δ—弯头或弯管所连接的管段壁厚度,mm;

m—弯头或弯管管壁厚度增大系数;

R—弯头或弯管的曲率半径,mm;

D—弯头或弯管的外直径,mm。

还是以宝鸡市天然气三期利用工程 D406.4钢管为例,要求热煨弯管曲率半径为6倍管外径,热煨弯管采用直缝埋弧焊钢管L290MB,B级钢管,与 D406.4×6.3规格连接壁厚不低于 6.7 mm,与D406.4×10.0规格连接壁厚不低于 10.6 mm,与D406.4×11.9规格连接壁厚不低于11.9 mm。冷弯管一般尽量少采用,若要采用应满足曲率半径为40倍管外径,冷弯管的任何部位不得有褶皱,裂纹和其他机械损伤,其两端椭圆度应小于或等于1.0%,其他部位的椭圆度不应大于2%。

此外,根据地质条件和管道受力还应对管道进行刚度、强度、稳定性及抗震校核。

6 管道防腐

高压、次高压埋地燃气钢管防腐常采取外防腐涂层法和阴极保护法。外涂层方法可减少或阻断腐蚀电流,进而减缓腐蚀的发生,目前,埋地燃气钢管常用的外防腐涂层主要有环氧煤沥青、挤压聚乙烯(二层/三层PE)、熔结环氧粉末、聚乙烯胶粘带、石油沥青、煤焦油瓷漆等六种。其中挤压聚乙烯(三层PE)复合结构、熔结环氧粉末防腐涂层性能优异,欧美国家埋地管道主要采用这二种防腐涂层;在我国,从耐用年限、维护费用等全面的经济因素考虑,一般首选绝缘性能优良的加强级三层PE复合结构,该防腐层在国内多个城市燃气和西气东输工程中已被成功使用,取得了很好效果。

阴极保护可采用牺牲阳极法和强制电流法,两种方法性能比较如表2:

表2 牺牲阳极法和强制电流法的优缺点

牺牲阳极法是由一种比被保护金属电位更低的金属或合金与被保护的金属电连接所构成。在电解液(土壤)中,牺牲阳极因较活泼而优先溶解,释放出电流供被保护金属阴极极化,进而实现保护。

牺牲阳极可以选择采用锌阳极或镁阳极。一般ρ<5 Ω·m时,选用锌阳极;5 Ω·m≤ρ≤100 Ω·m时,选用镁阳极;ρ>100 Ω·m时,选用带状镁阳极;在土壤潮湿的情况下,锌阳极使用范围可扩大到30 Ω·m。

强制电流法是通过外部的直流电源向被保护金属管道通以阴极电流使之阴极极化,从而实现保护的一种方法,在采用时要计算阴极保护长度及所需的保护电流等参数。

7 管道焊接控制

影响燃气管道焊接质量的因素很多,诸如焊接方法、焊接设备、原材料的质量、焊接材料的质量及其控制的选择、坡口的加工质量及管道组对质量、焊接环境(气温、风速)、现场条件(如登高或地沟操作)、焊工素质、焊接工艺的正确性及其具体实施情况等等。

常用焊接方法有:手工电弧焊、埋弧自动焊、氩弧焊、CO2气体保护焊、等离子弧焊、电渣焊。

高压、次高压管道主要采用的焊接方法:焊条电弧焊上向焊(手工焊)、焊条电弧焊下向焊(手工焊)、自动保护药芯焊丝电弧焊下向焊(半自动焊)、熔化极气体保护电弧焊下向焊(半自动焊、机械化焊接),其焊接工序流程见图2:

图2 焊接工序流程

管道焊接完成后必须按照国家行业相关标准进行检验,现行管道焊接国家标准《工业金属管道工程施工及验收规范》(GB 50235)和《现场设备、工业管道焊接工程施工及验收规范》(GB 50236)中的有关规定都对焊接质量和检验做了明确的规定,应严格执行。

8 管道清扫,试压及验收

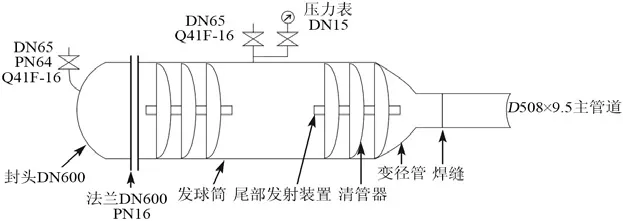

输气管道试压前应采取清管器进行清管,清除内部杂物和内壁浮锈,不少于两次,清管应设置临时清管收发装置,清管接受装置应设置在地势较高的地方,50 m内不得有居民和建筑物,清管器进行速度一般控制在4~5 km/h,工作压力一般为0.05 MPa。清管前,确认清管段内的线路截断阀处于全开状态,清管后,以接收端无杂质为合格。

管道清扫干净后进行注水试压,水压试压每段不宜超过35 km,高差不宜超过30 m,管道试压注水时,宜加隔离球,且应保持一定的球前压力,以排除管内空气,试压合格后排尽试压水并对管道进行干燥,直至管内空气水露点比输送条件下最低环境温度低5℃,若管道封闭超过3个月未投产,应对管道进行充氮气保护。下面以主管道 D508×9.5为例,其发球装置和收球装置示意图如下:

图3 发球装置示意

图4 收球装置示意

9 投运后建议

高压、次高压燃气管道输送压力较高,危险性大,除对工程设计、施工严把关外,还应注重投产日后的运行维护保养,应成立专门的管线运营管理部门,制定相关标准,确保管道能安全有效运行。