天然气改质的解决方案和实际应用

2012-02-07上海石洞口煤气制气有限公司李海涛

上海石洞口煤气制气有限公司 李海涛

上海石洞口煤气制气有限公司于 2009年在原轻油制气生产线上,成功实现了以天然气代替石脑油为原料生产城市人工煤气的转变。生产原料和工艺条件的改变需要对原生产线进行部分技术改造,同时又要对每个生产系统的适应性进行充分的论证,以满足天然气改质生产煤气的要求并提供相应的技术条件。

1 天然气改质生产工艺

天然气制气的关键是天然气改质部分。天然气改质就是通过一定的生产工艺将高热值天然气改制成低热值的改质气。天然气在含镍催化剂的作用下,高热值的天然气与水蒸气产生反应,生成 H2、CO和CO2。通过反应达到降低气体热值的目的,即天然气改质。由于这些改质反应以吸热为主,因此反应所需要的热量由天然气和空气燃烧产生的高温烟气提供。

石洞口煤气制气有限公司利用原生产线,将天然气引入生产装置,经过加氢脱硫净化后进行预转化、改质转化反应、CO变换反应,最后生成的合成气经减压后与天然气及变压吸附生产的富氮气混兑,生产出符合《城镇燃气分类和基本特性》(GB/T 13611—2006)中5R标准的城市煤气出厂。

改质炉中发生的主要反应如下:

工艺流程图如下:

图1 天然气制气工艺流程

2 改造过程中存在的技术问题和解决方案

石洞口煤气制气有限公司为实现天然气改质生产煤气,需要对原轻油制气生产线进行改造,同时又要保留用轻油进行生产的能力,因而生产线的改造力求简单有效。我们根据天然气制气的生产条件,提出了需要亟待处理的几个问题。

2.1 天然气进厂总管设置紧急切断阀和稳压阀

原设计中天然气进生产装置压力为3 500 kPa,为恒定压力。但实际情况是天然气压力随管网压力变化而变化,变动范围可从3 000 kPa至4 000 kPa,从而给生产系统带来不稳定因素。因而我们考虑在天然气进厂总管上设置稳压调节阀,控制信号接入中央控制系统,压力设定值由控制室操作人员根据工艺条件进行设定,设定后调节阀切入自动调节状态。稳压阀的设置,不仅稳定了生产线天然气的供应,同时给天然气孔板计量提供了良好的工作条件。

对于危险作业场所,安全工作一直是我们工作中的首位。在紧急情况下,应急处置方案是减少损失、减小灾害的保障体系中的重要一环。因此一旦生产线发生危险状况时,必须及时切断天然气的供应。根据此目的,我们在天然气埋地总管出土后增加了紧急切断阀,可以在第一时间及时关闭,切断天然气供应,为生产提供了一道安全保障。紧急切断阀由中央控制室发出信号,控制开与关。在发出信号不起作用时可以现场手动进行操作,但需耗费一些时间。

2.2 加氢压缩机的改造

制气原料由轻油改为天然气后,生产系统的压力发生了较大的变化,原加氢压缩机已不适应现有的工作条件。具体变化情况如下:原轻油制气时加氢压缩机进出口压力分别为3 600 kPa和5 300 kPa,现天然气制气时压缩机进出口压力分别为1 400 kPa和3 500 kPa,压缩机压缩比大大提高,原加氢压缩机无法满足生产要求。经研究,准备在现有的基础上,对加氢压缩机进行改造,并保证能够在较短时间内恢复压缩机原系统以适用于轻油制气生产工况。

原压缩机:进、出口压力分别为3 600 kPa、5 300 kPa;额定流量:1 090 m3/h。

改造后压缩机:进、出口压力分别为1 400 kPa、>3 500 kPa;额定流量:520 m3/h。

我们要求在原机型上进行改造,改造后满足上述技术参数要求;改造过程力求简单、可靠;二种生产工艺之间可以互相变换,改造后压缩机能恢复原技术参数。

根据我们提供的生产数据和要求,意大利公司派出技术人员来实施和指导改造工作,并提供压缩机需要更换的组件,操作人员现场进行调试,调试结果反馈改造小组技术人员。

测试中发现改造后压缩机在工作条件下出口气体温度与原工艺比较有 25 ℃左右的温升,不过在低于130 ℃的警示温度下可正常运行。经过试生产,改造后的压缩机运行状况良好,且能满足循环加热催化剂的要求。压缩机的改造获得成功。

2.3 生产线催化剂适应性研究

轻油制气生产线使用的催化剂负责轻油加氢脱硫净化、轻油预转化、富甲烷气改质和一氧化碳变换。轻油原料改为天然气后,反应方式发生变化,需要对各催化剂的适应性作出评估,并做出调整意见。

生产线使用的镍钼加氢转化催化剂适用于天然气、炼厂气、石脑油等烃类中的有机硫化物、氮化物及不饱和烃的加氢转化,因而在用天然气作为原料时,化学反应机理不变,仅需要根据天然气的硫含量对加氢量做出相应调整,其余控制参数不变即可满足生产要求。

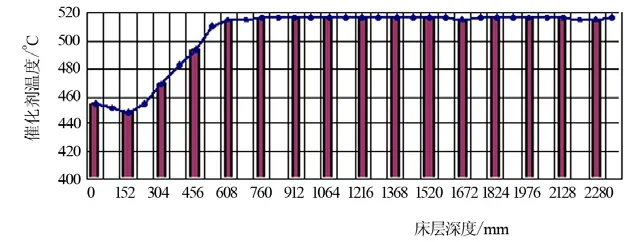

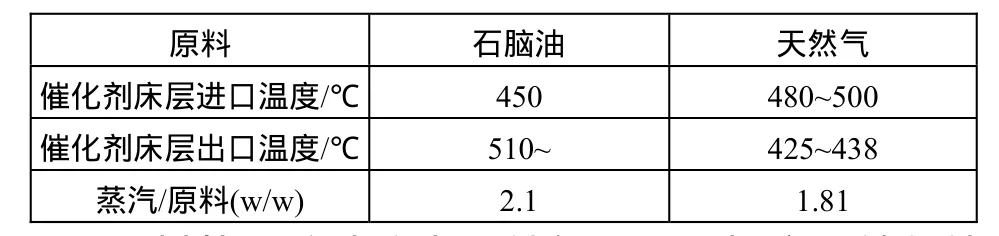

轻油预转化催化剂的镍含量高于 60%,配比定量的过热蒸汽可将石脑油转换成甲烷含量 64%左右的煤气,总反应为放热反应,温升控制在 60 ℃附近。经过研究,轻油预转化催化剂也可用于天然气改质,但总反应为吸热反应,估计有 50~60℃的温降。需要说明的是,生产线目前的轻油预转化催化剂在用于天然气改质后将不能再用于石脑油预转化,除非使用油、气两用型催化剂,但两用型催化剂价格是我们必须考虑的因素。预转化反应器在天然气改质工艺中的操作条件有所提高,能够对简单的烃类有裂解作用,从而保护了改质炉中的催化剂;并且对甲烷有浅度的改质作用,降低了改质炉的操作负荷。下面是轻油预转化催化剂在两种不同原料下的温度曲线和相应的操作条件:

图2 石脑油原料

图3 天然气原料

表1 两种原料下预转化催化剂的操作条件

原料从石脑油改为天然气后,虽提高预转化催化剂的进口温度有利于天然气预转化反应,但受制于预转化加热炉的温度限制(<510 ℃)。相反,降低进口温度,会导致预转化气出口温度过低,不利于下段工序改质炉的操作。综合各方面因素,我们将进口温度控制于 480~500℃。在天然气工况下,设置预转化反应器,能起到重要的作用:

(1)提高了装置的原料适应性,基于预转化,原料供给若发生变化,装置能在不同的原料条件下运行,赋予了装置运行更高的灵活性;

(2)提高装置的产能,有了预转化,总的装置产能将能得到提高;

(3)对改质炉提供保护作用,有了预转化,改质转化催化剂只需要处理不含高级烃的甲烷,避免催化剂可能受到原料中未预知的高级烃组分而导致催化剂结碳的风险。

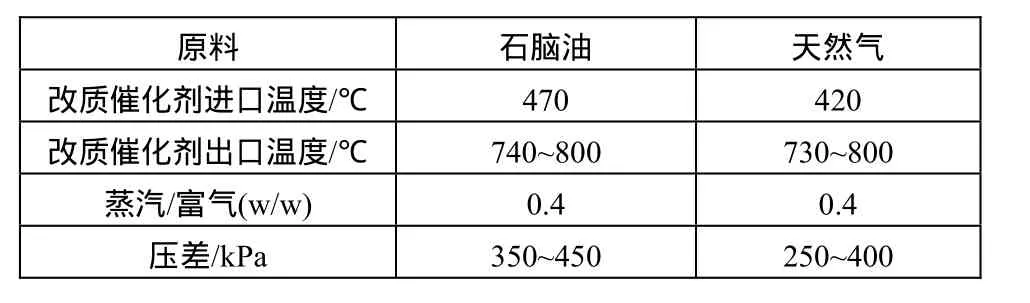

随着预转化反应器的操作条件发生变化,改质催化剂的操作条件也会相应改变。CO变换催化剂按照原操作条件操作。

表2 两种原料下改质催化剂的操作条件

2.4 混合后产品煤气放散系统设置

天然气改质制气中共由三种气源混合而成,分别是改质气、富氮气和天然气,三种气源混合后输送入出厂煤气管网。为确保气源混合后各项指标满足城市人工煤气标准,需要进行分析、气源调整,测试合格后才能送入管网。调整过程生产的混合煤气在达到合格前需通过专用管道排放,而在原有的出厂煤气管道上没有这样一套符合要求的放散系统。为了便于调整气源、化验分析出厂煤气,我们对原出厂管道改造,增加一套混合后产品煤气放散系统。放散系统需考虑以下要求:出厂管道有煤气计量系统,增加管道应不影响煤气计量;尽量控制改造成本;符合操作习惯,自动化控制程度高。为此,我们在出厂煤气总管处开孔,连接一根管道作为放散主管,放散口接入原生产线的不合格气放散烟囱处(为确保安全),并利用原增量系统的架空管架,尽量减少设备投资。在放散管上设置必要的手动阀门、压力调节阀,实现放散过程的自动控制。同时设置取样管,用于煤气取样分析;又可通入在线热值仪,实时显示混合煤气有关数据,及时调整各类气源配给量。此处指出压力调节阀的选型非常重要,应根据初始放散量及放散压力来选择,提供的数据必须正确可靠。通过放散系统的设置,不仅减少配气时间,降低能耗,又方便操作,实现自动化控制。

2.5 孔板流量计核算

经过天然气制气生产调试,采集了各项数据,尤其涉及到原料流量、蒸汽流量、压力、温度等关键数据,与设计数据逐一对比验证。根据天然气工况下调试获得的实际参数,对孔板流量计的工作范围重新核算。在涉及到的7类孔板中,将不符合天然气工况的流量孔板更换,对其余孔板的参数进行了调整,确保在其他生产线调试时获得的数据正确可靠。

3 生产情况

2009年我们对三条生产线分别进行调试,变压吸附制氮系统投入运行,通过掺混天然气调整热值后,出厂气送入城市煤气管网。经测试每条生产线最高负荷达到设计值60万m3/d。表3列出了某日天然气改质的生产分析数据,当日掺混出厂气燃烧特性:燃烧势为 83.90(范围 54.4~95.6);华白指数为22.69 MJ/m3(范围19.81~23.17 MJ/m3),各项指标达到设计要求。

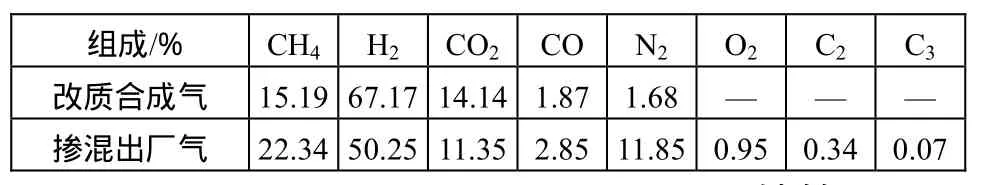

表3 改质气与出厂气组份

改质合成气热值:14.837 MJ/m3,掺混出厂气热值:15.969 MJ/m3。

5 结论

石洞口煤气制气公司将原三条轻油制气生产线改造成既能用天然气又能用轻油作为生产原料的制气生产线,改造后具有180万m3/d人工煤气供气规模。改造中以原生产线为基础,结合自身生产装置的特点及生产条件,成功实现天然气改质制气的目的。