复合式制动气室性能在线检测系统设计*

2012-02-05刘宁霞

刘宁霞,罗 哉

(中国计量学院计量测试工程学院,杭州 310018)

复合式制动气室性能在线检测系统设计*

刘宁霞,罗 哉

(中国计量学院计量测试工程学院,杭州 310018)

设计并实现复合式制动气室性能在线检测系统,弥补国内对复合式制动气室性能在线检测研究存在的不足。引入伺服加载机构,突破以往检测中推杆行程限位装置加载速度不可控的局限,实现限位装置的加载速度精确可调;应用高速数据采集卡和计算机控制技术,提高系统的采集速度和测量精度。可对多类型的复合式制动气室驻车制动腔静特性、行车制动腔静特性、开始释放压力等性能进行在线测试和分析。通过试验分析表明检测系统能真实准确的对复合式制动气室的性能进行在线检测,检测周期小于2min/个,其测量精度达到实际应用的要求,并采用R&R法客观的分析检测系统,已达到新设备的验收条件。

复合式制动气室;在线检测;性能检测;系统评定

0 引言

汽车行业的飞速发展,对汽车制动系统提出越来越高的要求。工程用车的制动系统多采用复合式制动气室,因其制动力大,安全性能好,使得车体能获得较大的载重质量和较强的通过能力[1]。汽车在行驶过程中,若出现制动系统的漏气、损坏等现象,复合式制动气室能够自动地实施制动,避免因制动系统的失效导致的交通事故[2],因此轻型汽车上也越来越多使用复合式制动气室。驻车制动腔作为驻车制动系统的动力装置,提高了驻车制动效能,简化了驻车制动系统的结构[3]。

现有的复合式制动气室检测设备,自动化水平不高,导致测试节拍过长,不能用于在线检测,且推杆行程限位装置粗糙,造成测量精度低等问题。

1 复合式制动气室简介

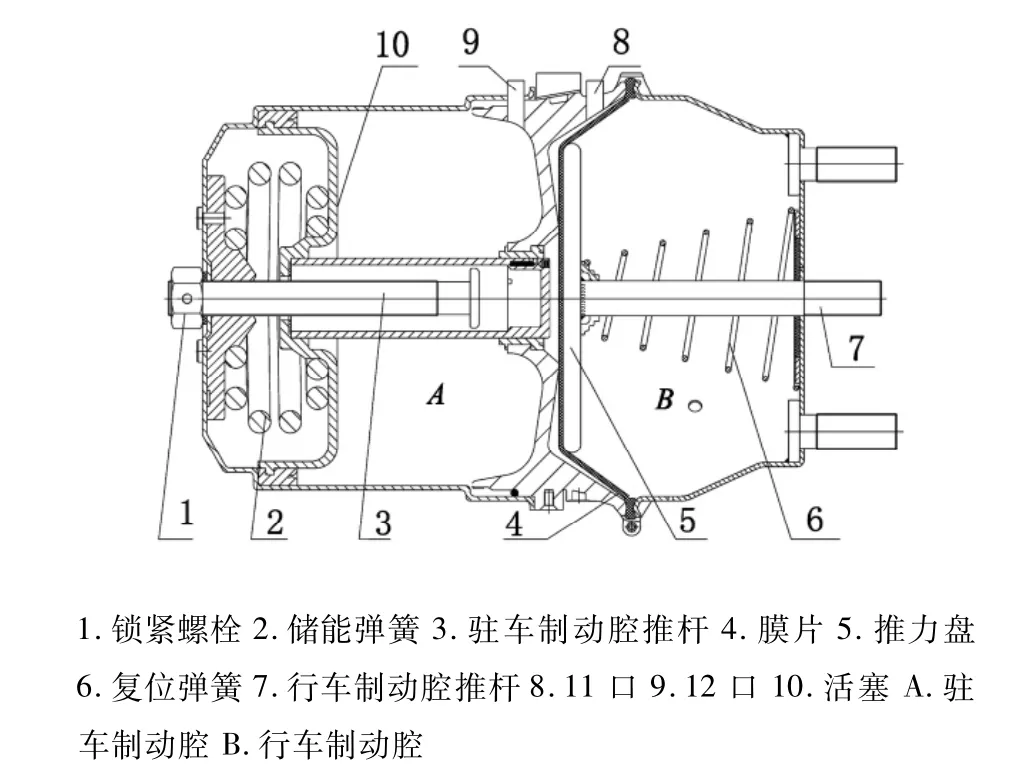

1.1 复合式制动气室结构及工作原理

行车制动腔和驻车制动腔构成复合式制动气室的主体结构,图1所示。

图1 复合式制动气室基本结构

车辆在行驶过程中需要停止前进,即实施应急制动[4],压缩空气经由11口进入行车制动腔,膜片在压缩空气的作用下克服复位弹簧的作用力并在推力盘上施加推力,与推力盘一体的推杆被迫向外伸出,产生制动力;车辆要稳定的停车于坡面上,必须要通过驻车制动,即驻车制动腔以一定的速率通过12口排出贮存于其内的压缩空气,原本被压缩的储能弹簧释放能量作用于活塞表面,迫使活塞带动中空的驻车腔推杆向外伸出产生制动,实施驻车制动。

1.2 复合式制动气室在线检测测试项目

停车是汽车行驶过程中最频繁的动作。对复合式制动气室性能的检测项目主要有:

(1)驻车制动腔开始释放压力:确定开始释放压力即可知储能弹簧被完全压缩所需的气压的下限值,简记为R。

(2)驻车制动腔静特性:驻车制动腔推杆行程与推杆制动力之间的关系。以推杆行程15mm、35mm处的推杆制动力值作为驻车制动腔静特性的判别依据,分别简记为 PC15,PC35。

(3)行车制动腔复位弹簧性能测试:行车腔复位弹簧性能关系到膜片恢复自然状态的程度,简记为F。

(4)行车制动腔静特性:行车制动腔推杆行程与推杆制动力之间的关系。实际上由膜片作用的有效面积对推杆制动力影响很大[5],而有效面积随推杆的伸出变化,故行车腔静特性在复合式制动气室的有效行程内比较最值,分别简记为SCMax、SCMin。

2 检测系统设计

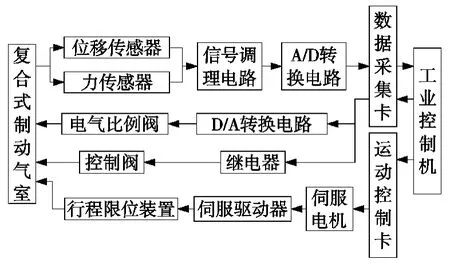

为改善现有测试设备测量精度低,测试耗时等缺点,使检测设备用在复合式制动气室的生产线上,设计的检测系统具有以下特点:①自动判别被测件的类型,全自动装夹卸载被测件。②测试自动完成,并自动判断制动气室是否合格。③测试结果以报表形式输出,清晰明了。④检测系统安全可靠,稳定性高。系统原理简图如图2。

图2 系统检测简图

根据被测复合式制动气室各性能的特性,以及在线检测的要求,现提出检测系统的设计指标:测量周期2min/个(含装夹),力测量精度0.2%FS,复位性能测量精度0.3%,气压测量精度0.3%。

2.1 检测系统硬件设计

硬件模块包括数据采集及调理模块、伺服加载机构及装夹机构等,如图3所示,负责完成产品的装夹、伺服运动控制以及数据的采集。软件模块负责检测过程中各硬件模块间的协同工作及数据处理,并保存数据以供查阅。

图3 系统硬件模块框图

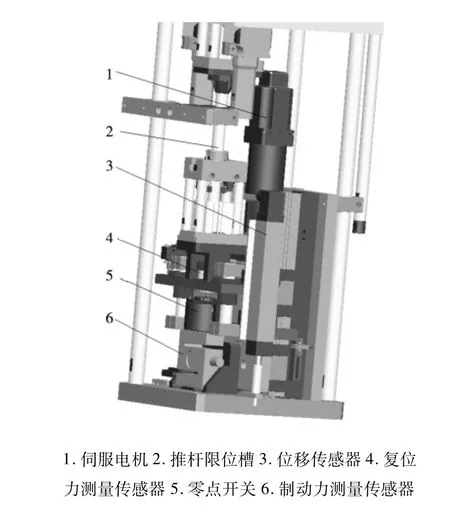

2.2 推杆行程限位装置设计

利用伺服电机的闭环控制特性[6],实现了推杆行程限位的精确控制。推杆行程限位装置如图4所示,伺服电机带动推杆限位装置上升下降得直线运动,通过设置电机的速度控制直线运动的速度。大量程的力传感器与小量程的力传感器结合使用,使得结构更加合理。工业控制机通过软件对MPC07运动控制卡进行读写操作,同时通过位置控制模式向运动控制卡输出脉冲个数控制伺服电机的运动,并外接机械限位开关实现伺服电机过位移保护。

图4 伺服加载机构

配备的减速器使得电机轴能够带动更重的负载,根据负载转矩与推力,滚珠丝杠导程等的关系[7],公式(2)所示,得到电机可带动的负载转矩为437.9N·m。

为了最大程度的缩短测试所需时间,且伺服电机能够稳定精确地使用,在伺服系统中引入减速比为30的减速器和电阻值为40Ω的外生电阻。通过推导得到电机加载速度与脉冲频率关系:

式中,μ——摩擦系数,取0.2;

W——可动部分重量[kg];

F——推力[kg],以最大制动力取值;

BP——丝杠螺距[mm];

GL——减速比(无单位)。

测试过程中,零点开关可以灵敏的判断测试的零位,通过推杆限位槽引导复合式制动气室的推杆的方向,使得推杆制动力或者复位弹簧力在力传感器的正方向,以减少测量误差。轻质弹簧的使用抵消了机构自重对力测量的影响。

2.3 系统软件设计

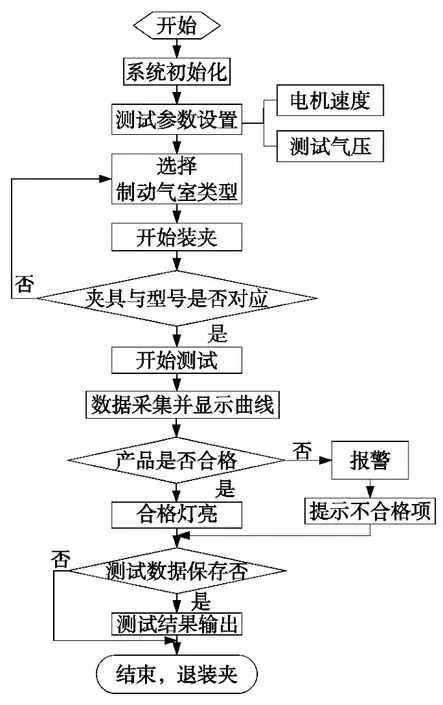

以Visual C++6.0作为测试软件的应用平台,完成人机交互、信号采集控制及分析、测试数据保存,报表输出等功能的设计,软件测试流程如图5所示。

采用多线程的软件设计思想,创建数据采集和命令处理两个线程,提高系统的检测效率。命令处理线程主要用于处理用户操作以及机器的故障。数据采集线程中采用中断采样方式采集和处理数据。同时在软件设计中使用临界区技术用以保证线程的同步性[8],确保在高速采集的同时也能准确、及时处理用户操作及机器故障。

图5 软件测试流程图

软件界面友好,对误操作有较强的识别能力和处理能力。当测试过程中出现操作不当,系统可以安全复位至初始状态。

3 测试结果及分析

本检测系统作为复合式制动气室在线检测设备,对保证复合式制动气室性能优劣性至关重要,具有专业检测设备的特点,故可根据《专用检测设备评定方法指南》(JB/T 10633-2006)的评定流程,对该检测系统进行评定。

3.1 测试结果分析

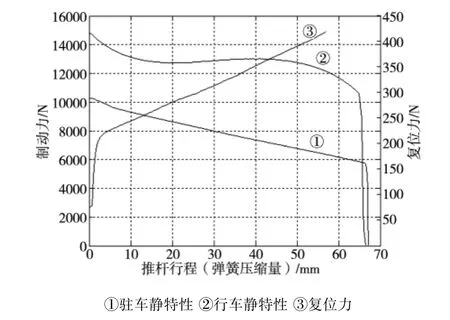

为验证设备的可靠性,将复合式制动气室放置在检测台上,启动测试程序,系统自动完成装夹,进入测试阶段,测试完成后系统自动退装夹。测试曲线如图6所示,并将测试值与标准值进行比较,计算各特征点的测量误差,分析结果如表1所示,测试误差均符合设计指标,满足厂家的要求。上式中,T——被测量的公差,sg——标准偏差。

表1 各特性测试数据

图6 各特性测试曲线

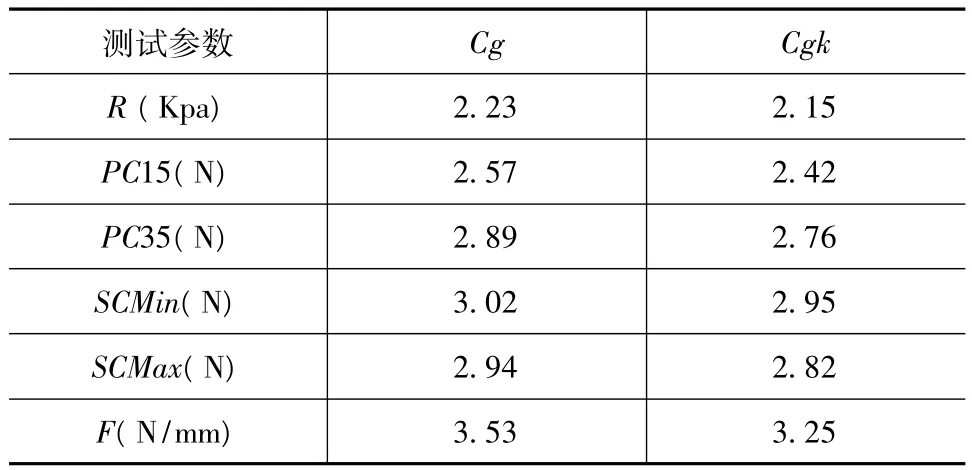

显而易见,各特征点处的测量能力指数Cg和Cgk均满足Ⅰ类的评定指标,遂对系统进行Ⅱ类评定,评定指标%GR&R综合反映了设备的重复性和再现性[10]。

以Minitab作为评定的辅助软件,使用量具R&R均值极差法对系统进行分析。首先将5个同型号的制动气室在相同的外界条件下用同一程序按照R&R运行序进行测试,逐个记录测试结果。以推杆行程15mm处的驻车制动力为例,测量数据如表3,给出测量系统的方差分析过程。

表3 R&R运行序下15mm处驻车制动力测量值

驻车制动腔静特性实质上指储能弹簧的性能,采用拉伸的方式测复位弹簧性能,避开了膜片对其性能测试的影响,行车制动力的大小与膜片的实际有效面积有关。

3.2 检测系统评定

本次试验采用测量能力指数Cg与Cgk对设备进行重复性评定,测量能力指数是一种以标准偏差sg为基础的重复性评定指标,新设备的验收选取Cg≥2作为设备可接受的指标。

表2 测试参数Cg、Cgk值

将被测复合式制动气室安装到检测设备上,重复试验50次,记录各特征点的测试值。计算测试平均值xg及标准偏差sg,测量能力指数Cg和Cgk计算公式为[9]。

忽略环境和测量方法对测量结果带来的差异性。利用评定软件得到样本的均值图,如图7所示,甲乙两个测试员对每一个被测制动气室的测量平均值多落在上下限以外,说明系统的可区分度高。

图7 样本均值图

方差分析结果如表4所示,推杆行程15mm处驻车制动力的R&R小于30%,可区分类别数为6,考虑到该系统的实际使用,认为该测量系统可接受。

表4 驻车制动力PC15的R&R分析

其他特征点处的%GR&R均符合 R&R小于30%的要求,所以确定设计的复合式制动气室性能在线检测系统合理,可靠,可用于实际的生产线上。表5列出各特征点处的%GR&R及分级数。

表5 其他特征点的%GR&R及分级数

4 结论

本文设计了一套复合式制动气室性能在线检测系统,其突出的优点是自动装夹、实时性强、在线检测效率高。系统硬件设计采用伺服电机驱动推杆行程限位装置,实现了推杆行程变化速率的精确控制,为复合式制动气室在线检测提供了时间保证和技术支持。实验结果表明,本系统的重复性精度和再现性精度均达到要求,系统安全可靠,测量节拍达到2min/个,完全可以用于工业现场对复合式制动气室的在线检测。

[1]陈宪明,林克龙.l68型汽车储能弹簧制动气室基本性能测试与分析[J].江苏工学院学报,1993,1(14):32-37.

[2]刘振华.3t汽车用储能弹簧制动气室的设计与试验分析[J].湖北汽车,2000(4):18-21.

[3]刘海兵,杜建中,等.一种新型的半挂车驻车制动系统[J].专用汽车,2003(3):24-26.

[4]韩建云.重载汽车制动系统设计与试验分析[J].拖拉机与农用运输车,2011(38):35-39.

[5]马恩,武华,等.拖拉机挂车制动气室推力的试验研究[J].农业机械学报,1999(30):84-86.

[6]姚振.伺服电机在汽车制动部件零部件检测中的应用[J].机械设计与制造,2011(1):102-104.

[7]颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010.

[8]陆艺,郭斌,潘小旺,等.基于高速数据采集的离合器踏板特性测试系统[J].汽车技术,2011(9):48-51.

[9]中华人民共和国机械行业标准JB/T 10633-2006,专用检测设备评定方法指南[S].北京:国家发展与改革委员会,2006.

[10]吴遵高.测量系统分析[M].北京:中国标准出版社,2003.

(编辑 赵蓉)

Disquisition of Performance On-line Detection System for Brake Chamber

LIU Ning-xia,LUO Zai

(College of Metrology Technology and Engineering,China Jiliang University,Hangzhou 310018,China)

The on-line detection system for brake chamberwas designed and realized,whichmade up for the domestic deficiency of on-line detection research for brake chamber.Servo-loading mechanism was introduced in the design of test system to break through the limitation of which previous test can not control the load speed of brake chamber and to achieve load speed precisely and adjustably.Using high-Speed data collection card and computer control technology to improve the sampling speed and themeasuring accuracy of the system.It can test as well as analysis the static characteristic of parking brake chamber,static characteristic of service brake chamber and hold-off pressure on-line.Through the test and analysis shows that,the detection system can true accurate the performance of complex braking gas chamber by on-line detection,which the period less than 2 min,the measuring precision has met the practical requirement.Using the R&R method to objectively analysis the detection system,has reached the conditions of the new equipment successfully.

brake chamber;on-line detection;performance detection;system evaluation

TP273

A

1001-2265(2012)08-0055-04

2012-01-06;

2012-02-09

国家自然科学基金项目(51005220)

刘宁霞(1987—),女,宁夏西吉人,浙江杭州中国计量学院硕士研究生,主要研究方向为汽车零部件检测,精密仪器及测量测试技术等,(E -mail)lnxanny@163.com。