100万t/年催化裂化分馏塔底结焦及油浆系统堵塞的探讨

2012-02-01张忠诚

张忠诚

延安炼油厂,陕西洛川 727406

0 引言

催化裂化油浆系统堵塞,结焦直接影响装置的长周期运行,催化原料重质化是造成分馏塔结焦的根本原因,油浆流速低和高的固含量是造成油浆系统堵塞的主要原因,提高塔底温度,增加油浆回炼,都会造成油浆变重,稠环芳烃增加,随着超稳沸石催化剂的使用,使一部分原本可生焦的中、重芳烃不形成焦而以稠环芳烃成焦碳前身的形式积聚在油浆中,使分馏塔结焦日趋严重。

油浆系统的低流速和高固含量会造成催剂在换热器沉积,降低换热面积,最后造成换热器堵死。

延安炼油厂100万吨侔催裂化在检修时发现分馏塔底结焦严重,尤其在2006年检修中发现分馏塔软焦(前身物)和硬焦多达十几吨(见图1)。塔底结焦的水平高度已与防涡齐平,使油浆抽出口流动区域仅形成一个圆状环隙,油浆蒸汽发生器3、4两台因油浆流速低,在运行一年后即被堵死。

图1

在开工后,我们采取了防焦措施优化了操作,改进了工艺流程,加注了阻垢剂,装运得置了650天后,在2008年检修中发现油浆系统结焦较以前大为减轻,但分馏塔底结焦情况仍较为严重。

1 结焦问题分析

1.1 塔底结焦与油浆性质的关系

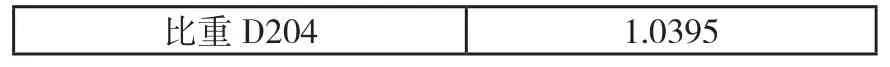

油浆中所含胶质、沥青质和多环芳烃最易结焦,因此,塔底油浆系统结焦倾向与自身组成有十分重要的关系,油浆的多环芳烃含量、密度、粘度的增大都会引起结焦趋势的增加,油浆中催化剂形成了结焦的核心,所以固含量的增大也是结焦趋势增加的一个原因。延安炼油厂油浆性质(见表1)较好,故塔底结焦中软焦层较厚。

表1 油浆的性质

残炭 8.49 HK 232 10% 405 50% 453 90% 501特性因素 10.46分子量 355.5

1.2 塔底结焦与塔底温度、停留时问的关系

延安炼油厂习惯于塔底温度控制在370℃~380℃之间,以提高收率但根据反应工程中的液相烃类热反应原理,在反应过程随着温度的升高,溶剂组分溶解能力下降,溶质组分容易从溶液中分离出来,另外,由于体系温度较高,被活化的组分增加,使缩合反应加剧,油浆中芳烃缩合是导致系统结焦的主要原因。

油浆在塔底停留时间一般要求平均为5分钟左右,但在分馏塔底四周平坦区域有一个缓流区,油浆在这一区域停留时间就会远大于5分钟,最后造成缓流区沉积结焦,缓冲区变为死区,缓冲区向前推进,最终导致塔底抽出口只有一个环形口空间走油,而整个塔底其它部分区域结焦(见图1)。

1.3 油浆换热器堵塞原因分析

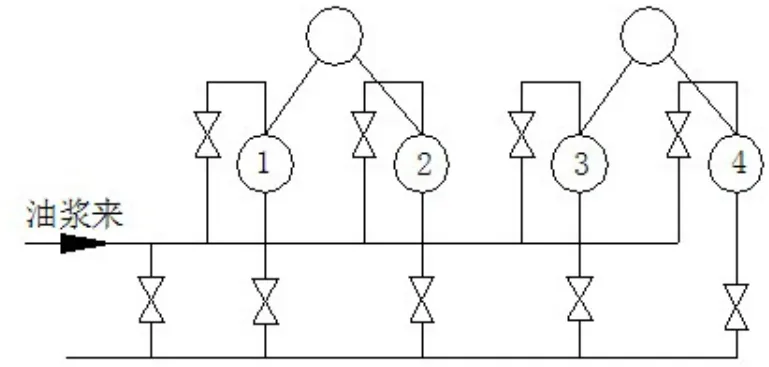

延安炼油厂100万吨/年催化油浆流程先与原料换热再进人蒸汽发生器产生蒸汽,目前的换热流程为:与原料四个串联,再与蒸汽发生器四个并联,油浆经过原料换热器和油浆蒸汽发生器的线速分别为1.2m/s和0.62m/s,(循环量300吨/小时),较低的线速导致了油浆在蒸汽发生器上粘结和催化剂的沉积,最后导致部分管子结死。相比较下,原料换热器因线速较高从未堵过。

2 防止结焦和堵塞的措施

2.1 减少塔底停留时间和降低塔底温度

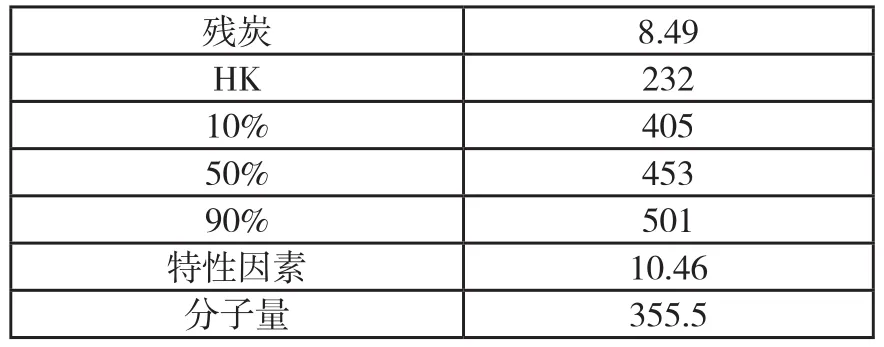

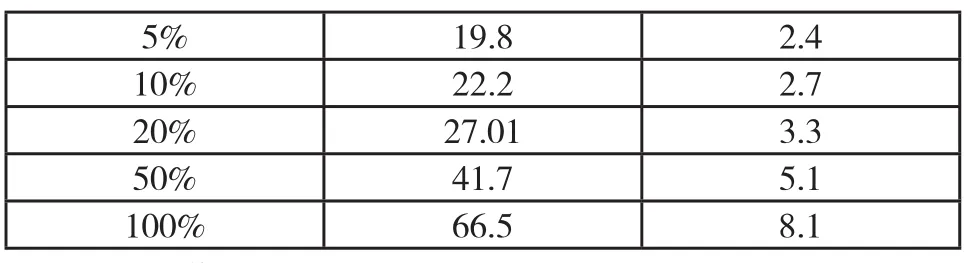

催化装置油浆系统防堵塞和结焦,必须保持较高的流速,一般大于1.3m/s,分馏塔底保持较短的停留时间,不大于5分钟,即保持大的油浆循环量,对于本套装置而言,我们采取保持分馏塔液位≯50%(液位与停留时间对应关系见表2)、油浆循环量控制在290T/h~350T/h之间、同时降低塔底温度至350℃~360℃之间,缓解油浆系统的结焦问题。

表2 油浆分馏塔底停留时间

注:油浆循环量:300t/h

2.2 优化操作

反应深度的变化直接影响油浆的组成,操作要根据日常油浆密度及固含量的变化及时调整,当油浆密度大于1.05时,要及时外甩油浆,当固含量升高时,要及时分析原因并调整操作,同时加大外甩量。根据我装置的运行特点及原料性质较好的情况,在正常生产情况下采用定期外甩油浆,来降低油浆密度,在开停工过程及操作异常的情况下,部分催化剂会造成油浆固含量的增加,这时就采取边补边甩的措施,加大油浆外甩量,阻止催化剂沉积的油浆系统,但由于分馏塔底抽出口位置相对平坦,其角度远小于催化剂流动的休止角,缓流区依然会沉积催化剂,所以这个措施对油浆系统防堵作用明显,但对分馏塔底结焦只能缓解。

2.3 使用良好的阻垢剂

阻垢剂由于具有分散性能,能阻止悬浮在油浆中的催化剂粉末、结焦物的聚集;具有的抗氧性,能与被氧化的烃自由基形成惰性分子,阻止氧引发聚合。我们在2001年9月开始使用ZG-FCC-02型油浆阻垢剂,效果较好,油浆蒸汽发生器在使用1年8月后发汽量才逐渐减少,较原来提高了半年左右,这说明阻垢剂对油浆系统防堵塞是有一定效果的。

2.4 采用改变工艺流程和采用新型油浆泵

由于3、4号蒸汽发生器(图2)处于流程末端,如果四台全部投用,3、4号由于线速低容易被堵死,经过核算,使用一组可满足取热和压降要求,同时可提高流速至1.1m/s~1.4m/s。我们采用开3、4备l、2的方案,当3、4有问题时投用1、2,及时抢修3、4,抢修完毕后继续投用3、4。这样既保证了流速,又保证3、4号不会被堵死,对油浆系统的长周期运行非常有利,这也是经过这次650天运行证明了的。

图2

开工过程中或事故恢复的过程中,转剂过程中催化剂会大量进入分馏塔底,需要尽快外甩塔底油,但塔底升温过程中油浆泵容易抽空不上量。这是造催化剂在塔底沉积的另一个重要原因,因此我们选用气蚀余量较原来机泵富裕的嘉利特的新型油泵,缩短抽空时问,对防止分馏塔底结焦是有利的。

3 结论

对于我装置,采用了加注阻垢剂、改变工艺流程、优化操作等措施解决了油浆系统的堵塞问题,但这些措施对分馏塔底结焦只是起了延缓作用,塔底结焦将是装置长周期运行的瓶颈问题。

4 问题及建议

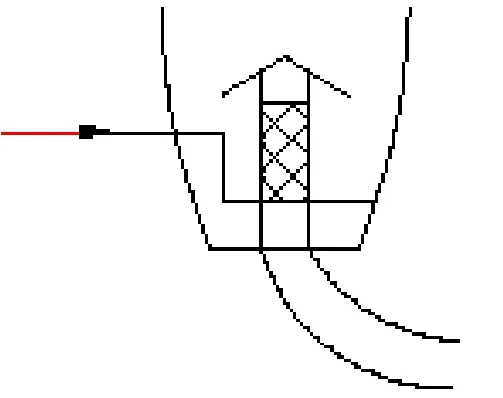

分馏塔结焦由温度、停留时间、油浆组成和催化剂含量四个因素决定,温度、油浆组成、催化剂含量可通过调节工艺操作的方法改变,停留时间理论上可通过增加循环量及降低塔底液位来实现降低,但存在这样两个问题,一是分馏塔底平坦构造及抽出形式,抽出角度小于催化剂流动休止角,这样就会造成沉积结焦;二是停留时间只是平均化概念,缓流区的停留时间较长,加之分馏塔液位是波动的,这也是分馏塔结焦无法消除的一个重要原因,所以只要消除缓流区,分馏塔就不会严重结焦,根据兄弟单位的经验,在缓流区引入循环油浆和回炼油产生搅动,(图3)能充分阻止催化剂颗粒及结焦物在此沉积。

图3

根据延安炼油厂实际情况,建议在分馏塔抽出口阻焦器沿外沿一圈带分布孔的盘管,向下斜吹,介质通入二中返塔油,一是由二中返塔油温度较低可降低塔底温度,防止初始焦碳生成;二则可降低油浆的密度;又起了搅拌作用,从三方面防止塔底结焦,延安炼油厂的分馏塔底结焦问题相信可通过这个办法解决。

[1]毛树梅.催化裂化,1997,4.

[2]徐惠.炼油设计,1999,12.

[3]董国森,丁泉.催化裂化,1998,8.