国产660MW超超临界机组锅炉燃烧器低NOx改造

2012-02-01王国栋

王国栋

大唐信阳华豫发电有限责任公司设备部,河南信阳 464100

0 引言

1)设备概况

大唐信阳发电有限责任公司2×660MW超超临界机组锅炉型号DG2000/26.15-Ⅱ2,东方锅炉厂制造,超超临界参数变压直流炉,一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。锅炉前、后墙各布置3层DBC-OPCC-Ⅰ型燃烧器,为东方锅炉厂在日立公司巴布科克技术上自主开发的设备,每层6只,共计36只燃烧器(后墙最下层F层为小油枪燃烧器),每台磨煤机单独对应一层燃烧器。

2)锅炉燃烧器运行情况

(1)现锅炉烟气中NOx排放浓度高。锅炉燃用煤种接近设计煤种时,NOx排放浓度407/Nm3(干态O2=6%)(168后试验)[1],燃用煤种与设计煤种偏差较大时,烟气中NOx排放浓度高达 450mg/Nm3~550mg/Nm3;

(2)燃烧器喷口变形、烧损、稳燃环脱落,锅炉运行存在较大安全隐患。

1 燃烧器低NOx改造分析

1.1 NOx生成机理[2]

煤燃过程中产生的氮氧化物主要是NO和NO2二者统称为NOX,煤燃过程中,生成NOx的途径有三个:

热力型:空气中的氮气在高温下氧化而生成的NOx;

燃料型:燃料中含有的氮化合物在燃烧过程中热分解后氧化而生成的NOX;

快速型:燃烧时空气中的氮气和燃料中的碳氢离子团如CH等反应生成的NOX。

煤粉燃烧所生成的NOx中:燃料型占NOx总生成量的6%~80%;热力型NOx的生成和燃烧温度的关系很大,在温度足够高时,可占NOx总生成量的20%~30%;快速型NOx在煤燃过程中生成量很小。

1.2 NOx生成主要影响因素分析

燃烧器改造首要的目标就是降低氮氧化物排放浓度,根据NOx生成规律,煤在燃烧过程中影响NOx生成和破坏的主要因素是:

1)煤种特性,如煤的含氮量、挥发分含量、燃料比Fc/V等;2)燃烧温度;3)炉膛反应区中烟气的气氛,即烟气中的O2、N2、NO和CHi的含量;4)燃料及燃烧产物在火焰高温区和炉膛内的停留时间。

根据主要影响因素,对于某一特定的锅炉,影响最终排放浓度的因素就是:煤质、燃烧器组布置和燃烧器燃尽风口结构性能,分别分析如下:

1)煤质是根本

由NOX生成机理可知,烟煤由于其挥发分含量高,通过控制过量空气系数可大幅度降低NOX排放浓度,而贫煤、无烟煤由于其挥发分含量低,降低较为困难,排放浓度较高,因此说煤质是根本因素。

2)分级配风(燃烧器组总体布置)是基础

根据NOx生成机理,挥发分N转化为NOx时对当地空气/燃料比极为敏感的特点原理发展了低过量空气系数、空气分级燃烧等低氮燃烧技术。由于低过量空气系数会引起较大飞灰损失,空气分级低氮燃烧技术能同时兼顾高效与清洁两方面要求而得到广泛应用。

根据降低氮氧化物相关煤粉燃烧的理论和实践指出:采用空气分级方式,一级燃烧区域的过剩空气系数在0.75~0.85之间时氮氧化物生成水平最低,工程上首先要保证高效稳燃,取值0.85左右过剩空气系数能满足兼顾要求,设计一级燃烧区域过剩空气系数0.95,因此从过剩空气系数角度看,还有下降空间,目前机组运行时,二次风压只有~0.7Kpa,通过风门调节达到这一风率调配不可能,因此燃尽风口的改造就是必需的工程改造内容。

3)燃烧器是关键

对于煤粉锅炉而言,煤粉燃烧器是锅炉燃烧系统中的关键设备,不但煤粉是通过燃烧器送入炉膛,而且煤粉燃烧所需要的空气也是通过燃烧器进入炉膛。煤粉气流的着火过程、炉膛中的空气动力结构和燃烧工况,主要是通过燃烧器的结构及其在炉膛上的布置来决定的。从燃烧角度看,燃烧器的性能对煤粉燃烧设备的可靠性和经济性起着主要作用;从NOX生成机理看,占NOX绝大部分的燃料型NOX是在煤粉的着火阶段生成的。因此通过特殊设计的燃烧器结构、以及改变燃烧器风煤配比,将空气分级、燃料分级和烟气再循环降低NOX的原理用于燃烧器,以尽可能的降低着火区的氧浓度、适当降低着火区的温度,达到最大限度的抑制NOX生成的目的。由于低NOX燃烧器能在煤粉着火阶段就抑制NOX的生成,可以达到更低的NOX排放值,因而低NOX燃烧器是实现低NOX排放的关键设备和技术核心。

1.3 原燃烧器结构特点分析[3]

根据提供资料介绍,采用外浓内淡型低NOx旋流煤粉燃烧器(DBC-OPCC型),前后墙对冲燃烧。燃烧器分为中心风、一次风、二次风和三次风,中心风取自大风箱,手动风门调节;二次风采用轴向固定导叶、套筒式风门调节风量;三次风采用径向可调挡板调节旋流强度和风量;大风道总风门可以调节风箱压力。一次风采用撞击式二级浓缩形成外浓内淡的气流流态。出口处一次风设置12片齿块、二次风扩锥,二次风筒设置三次风扩锥体。

经入口弯头后进入一次风管,在喷口前部受到二级撞击锥的撞击形成粉气离析,因而出口煤粉颗粒的分布极不均匀,弯头外侧较浓,而内侧较稀,这样的结果是:1)造成部分设备过度磨损而较快失效;2)影响燃烧器的着火稳燃性能,煤种适应性差;3)煤质好时,喷口、扩流锥体容易烧损变形。

原燃烧器存在一次风气流组织不合理,造成煤粉颗粒分布严重不均;二、三次风由于扩流锥体结构问题,造成燃烧器出口有旋转发散现象,所以原燃烧器必须经过改造,才能形成有利于煤粉气流着火的高温高浓度区域,而这一点正是降低氮氧化物的关键所在。

1.4 燃尽风结构分析

原两侧燃尽风结构与燃烧器相同,只是尺寸稍小,特性相同。燃尽风分为两部分:中心直流风、套筒式风门调节风量;外圈16片~24片固定导叶、盖板拉动调节风量。通过大风箱总风门调节风箱压力。

根据核算结果,在E-CR工况时,所有二次风平均轴向风速30m/s,在同一个大风箱供风、压头只有0.7kPa的条件下,直流风速勉强可以保证,旋流部分轴向速度不能得到保证,因此出口后占大部分风量的旋流风很快发散,直流部分所占份额较少,在高温烟气中的穿透力不足,补氧效果不理想。

2 燃烧器改造方案

根据前面分析结论,在目前设备现状和实际燃用煤质情况下,结合锅炉运行对改造的综合要求,只能进行燃烧器改造以增强燃烧器本身的低NOx性能、抗变形烧损能力和适当提高燃尽风率所需的燃尽风口改造来达到改造目的。

改造方案为将现ABCDE 5层共30台燃烧器全部更换为PH-XSLNB型燃烧器,更换后的燃烧器结构如图2所示。

2.1 结构分析

2.1.1 一次风

从入口弯头至喷口端面间部件整体更换,包含一次风固定管前部、弯头、一次风管,以及设置于一次风管内的中心油燃烧器组件、组合式浓淡分离组件和一次风出口与喷口相连接的内扩流锥体、稳焰齿环。内扩流锥体与一次风管采用插接式销栓连接,安全可靠、便于施工安装及检修更换,齿环采用SiC齿块镶嵌结构,提高齿环的使用寿命。

2.1.2 二次风

等径更换前部350长耐热段,避免原设计碳钢风管高温碳化脱落;与外扩流锥体连接结构采用套管插接双面焊接、背面加强筋补焊加强,避免外扩锥目前存在的受热变形脱落问题。

2.1.3 三次风

三次风水冷壁耐火浇注扩口涨角单边夹角25°不变,增加调节套筒,形成双通道三次风,克服原结构挡板调节方式旋流强度与通流面积同步改变的缺陷。套筒水平拉杆调节通道面积,切向挡板调节旋流强度,保证不同负荷下、系统风压变化时旋流强度和速度维持不变。

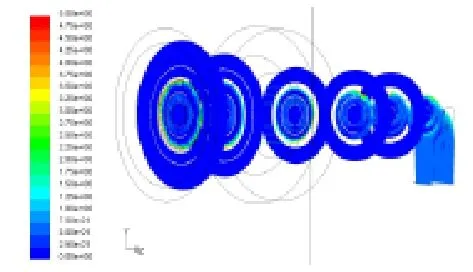

图2 数值计算出口浓度分布

2.2 性能分析

1)合理的浓度分布

浓淡分离组件与一次风管、弯头有机组合在一起,可以实现高效低阻浓淡分离、并保证能够出口煤粉颗粒的均匀分布,如图2所示。

2)性能特点

对一次风气流的合理组织,形成较为均匀理想的出口浓度分布,良好的空气动力结构,在在燃烧器出口附近一二次风界面处形成稳定的高温回流区域,形成有利于煤粉着火和抑制氮氧化物生成的高温、高浓度区域,齿环使煤粉颗粒在高温区滞止减速滞留时间延长,极大提高热质交换能力,而被快速加热升温,挥发分快速大量析出着火燃烧,挥发分在这一缺氧区域着火燃烧,可最大限度的抑制NOx生成。

随后中心的淡相气流及时补充残炭燃烧部分氧量,温度持续升高,因二次风旋转而稍后才能补入,形成的还是高温还原火焰,使已生成NOx得到还原,因而可以大幅度降低NOx排放;其后二三次风不断分级补入,残炭在高温环境下充分燃烧,提高煤粉燃尽度,强化燃烧稳定性,使煤种适应性增强。

[1]大唐信阳发电有限责任公司2×660MW锅炉性能试验报告[R].河南电力试验研究院,2009,12:19-23.

[2]吴碧君,刘晓勤.燃烧过程NOx的控制技术与原理[J].电力环境保护,2004(2):40-50.