高压煤浆泵长周期运行的技术改造

2012-01-30薛建丽

王 磊,薛建丽

(陕西延长石油集团榆林煤化有限公司,陕西榆林 719000)

德士古气化装置是将59%~62%的水煤浆,通过高压隔膜煤浆泵送至气化炉,与纯氧在1 250℃发生剧烈的氧化反应,生成合成气。高压煤浆泵是水煤浆气化炉系统的关键设备,当出现故障时会跳车,导致气化炉停炉,气化工艺系统减量,制约气化系统的长周期稳定运行。

延长石油榆林煤化有限公司使用的是TZPM250型GEHO泵,是一种活塞式隔膜往复泵;适用于输送含有固体颗粒的流体介质,采用交流变频调速电机带动活塞运行,主要由驱动系统、动力端、液体段、润滑系统组成。减速端由三个活塞缸,三个隔膜室及进、出口组合管组成,进出口管上都装有隔膜缓冲器,以缓冲煤浆的压力波动而引起的管道振动。被输送的流体不与转动部件接触,通过一个橡胶隔膜使泵输送的流体和推进液之间形成机械分离,使转动的部件在干净的推进液中运转,以防止煤浆对活塞的腐蚀。

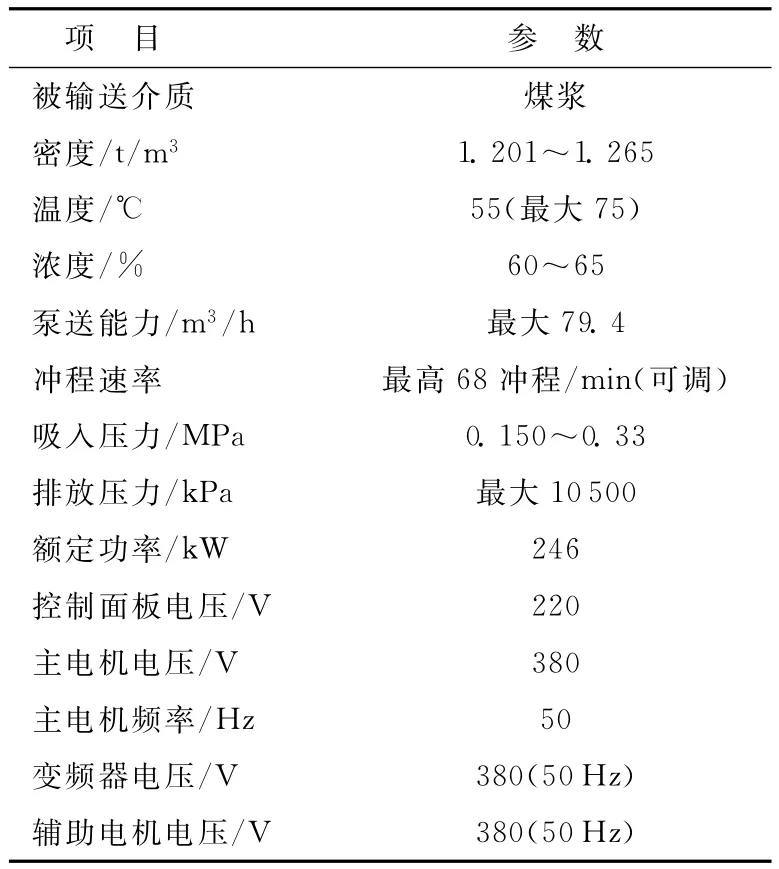

该泵主要技术参数如表1。

表1 泵主要技术参数表

工作原理 电机通过联轴器和齿轮减速器带动曲轴和偏心轮机构、连杆,使活塞在活塞缸内做往复运动,从而使驱动液端和水煤浆端的隔膜室的容积发生相应的变化;在泵的水煤浆端进、出口设有单向阀,在隔膜室容积增大时进口单向阀打开,出口单向阀关闭,水煤浆被吸入,反之,隔膜室容积变小时,水煤浆被加压排出,从而达到输送流体的目的。

1 橡胶隔膜破裂

由于生产是连续不间断的,高压隔膜煤浆泵又是整个德士古气化装置的关键设备,只要不是该泵PLC系统自锁联动跳车,一般出现一些小故障都要坚持运行一段时间,以便让整个系统安全停车,退出生产。这就使得该泵时常不得不处于带故障运行的状态,而故障一旦是隔膜破裂,那么煤浆就会进入到活塞缸内与纯净的驱动液混合,并磨损活塞体和活塞缸。由于此时该泵并未停车,该泵液压油高压补给系统将会自动往活塞缸内强行补油,导致液压油损失。在这种故障运行中,整个活塞缸内有大量的煤浆参与到活塞的往复运动,轻者导致活塞环组件的磨损,严重时将活塞缸拉毛导致液压油泄漏,而泄漏出的液压油中带有大量煤浆,又会使该泵的自冲洗油泵系统污染,造成维修工作量的加大。

1.1 高压煤浆泵隔膜破裂的原因及修复

近期高压隔膜煤浆泵在停车检修活门后试运行时出现隔膜异常破裂现象,困扰着安全生产。高压隔膜煤浆泵的隔膜的使用寿命一般在2 000~3 000h,隔膜主要是依赖进口荷兰GEHO公司产品,而且价格昂贵。

高压隔膜煤浆泵出现隔膜异常破裂后,有关人员进入现场仔细检查。检查驱动液压油油箱时发现油位偏低,而且油质发黑,证明液压油混有煤浆;据工作经验判断,隔膜已经破裂,并且煤浆已经进入驱动液压油箱。随即由维修人员清洗油箱,拆检隔膜。在拆检隔膜的过程中发现1号缸隔膜破裂,破裂口呈三角状而且断口处齐茬,不像以往隔膜磨损减薄后出现一字形裂口,并且隔膜是新近更换的。带着这个疑惑,工程技术人员及分管领导分析讨论了隔膜破裂的原因,提出在原因没有查明的情况下,不更换新的隔膜,找一片使用寿命到期但没有破裂的隔膜装上做清水试车,以找出隔膜破裂的原因。换上旧隔膜后,清水试车运行,刚启动该泵就发现,在PLC显示板上1号缸高压补油显示灯间断闪亮,指示1号缸高压驱动液在间断补给;立即打开活塞缸上部的盖板,发现该泵自冲洗系统已启动,指挥操作工手动将冲洗油泵停车后,观察到从1号活塞缸有向外泄漏驱动液压油的现象,而且泄漏量不小。此时,现场操作工发现PLC显示板上1号缸高压补油灯长亮,即刻停车处理后,打开该泵1号隔膜室压盖检查发现,在同样的位置出现了同样的断口。据此结果并根据工作经验判断,隔膜破裂的原因是高压驱动液补给造成的,PLC控制系统是根据驱动液压油的压力急剧降低而启动高压驱动液泵;而造成驱动液压油压力急剧降低的原因是活塞缸拉毛、活塞环组件严重磨损等。事故原因查明后,立刻带领机组人员对该泵1号缸缸套进行了研磨和更换活塞环,并且对其他两缸也做了相应的处理。1号缸换上新隔膜后一次试车合格,投入系统运行。

1.2 高压煤浆泵隔膜的改造

(1)采用 “液压隔膜泵用隔膜最大挠曲机械式自控机构专利技术”和1套完善的补偿系统

不论驱动液体如何变化,系统都能自动补偿,从而始终保证隔膜两侧的动态压力平衡,并确保隔膜从中心平衡位置向两侧挠曲位移时,隔膜的最大挠曲值不超过设计允许值。

(2)采用预变形橡胶双层复合隔膜,使挠曲变形所产生的内应力最小

所谓预变形隔膜,是将隔膜形状预先制成曲面,设计采用了耐油、耐磨又具有良好弹性的橡胶,经模具压制成设计给定的曲面,并使2层隔膜曲面能很好地吻合在一起,构成了一块完整的隔膜,且具有一定的厚度以保证有足够的磨损周期,使得隔膜从中心平衡位置向两侧挠曲变形到最大允许挠度时,正好是隔膜的曲面伸展呈盆状,不产生附加的拉伸应力,内应力几乎等于零。这样一来,虽然隔膜在工作状态下不断地从中心平衡位置向两侧做反复挠曲位移,但因为内应力很小或近于零,就可以大大延长隔膜的使用寿命。虽然这种形状隔膜的设计和制造比一般平板隔膜要复杂,但经实验表明,这种隔膜更耐疲劳,使用寿命更长。

(3)应用隔膜破裂报警技术

在该泵中采用了双层隔膜,以便采用压敏技术的 “隔膜破裂报警系统”,不论是与输送液体接触的还是与驱动液体接触的那一层破裂,液体压力迅速传到微压传感器及微动开关,使之可以在隔膜破裂后0.2s内发出声、光、电报警信号,警示隔膜已破裂,并可实施紧急停泵后立即启动备用泵,保证设备和装置的安全运行。

2 煤浆稳定性差

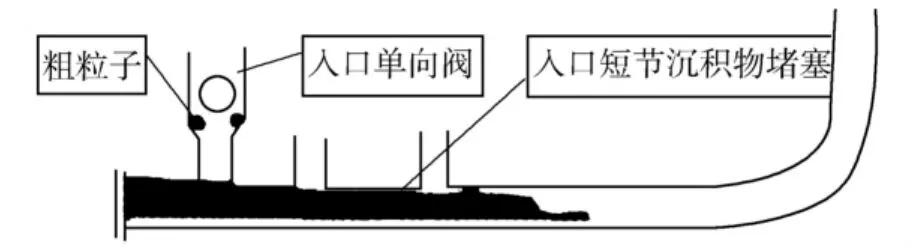

因为煤浆稳定性差,在管道内发生沉积,堵塞入口短节,使煤浆不能进入缸体,或泵的出入口锥形单向阀密封面处钢球碎片、煤矸石等粗粒子卡涩单向阀(如图1所示),使煤浆不能吸入或不能排出,造成泵不做功。

图1 煤浆泵入口单向阀卡涩及入口短节堵塞

2.1 更换磨煤机钢棒

磨煤机中的钢棒使用一段时间后,钢棒破碎率非常高,材质发生了很大变化。由于钢棒碎粒粒度较小,筛网无法筛出小一点的球粒,当小球粒通过筛孔落入煤浆槽后,随煤浆进入高压煤浆泵。

针对这个问题,据滚筒筛对粗粒子的筛选情况对滚筒筛进行了更换。由于筛孔变窄,破碎的小颗粒钢球无法通过筛孔进入煤浆槽,并适当增加了滚桶筛螺旋挡板高度,初步解决了大部分钢球碎粒进入煤浆槽的问题。

2.2 选择合适的煤浆泵入口管线直径

选择合适的入口管线直径,可以减少煤浆在管线内的停留时间,减少煤浆的沉积量,从而可减少煤浆泵的入口管线堵塞。

3 结 语

通过技术改造,延长了气化炉高压煤浆泵的可靠运行时间,设备运行的稳定性、连续性、安全性和可靠性大大提高,维护成本降低,取得了显著的经济效益。