改造低压吸收系统 降低尿素氨耗

2012-01-30陈雨

陈 雨

(安徽晋煤中能化工股份有限公司,安徽临泉 236400)

本公司于2011年11月份投产一套年产500kt的二氧化碳汽提法尿素,一次投料开车成功。生产负荷从70%逐渐加到100%,氨耗、蒸汽耗、电耗均在理想状态。由于公司合成氨产量较大,公司决定将尿素负荷加至1 500t/d。在超负荷运行一段时间后,系统暴露出问题。主要表现在吨尿素氨耗上升了5~7kg。相当于每年尿素生产成本增加750~1 000万元。因此,节能降耗的工作迫在眉睫。

从工艺上来看,在1 500t/d时,常压吸收塔出现气相带液。

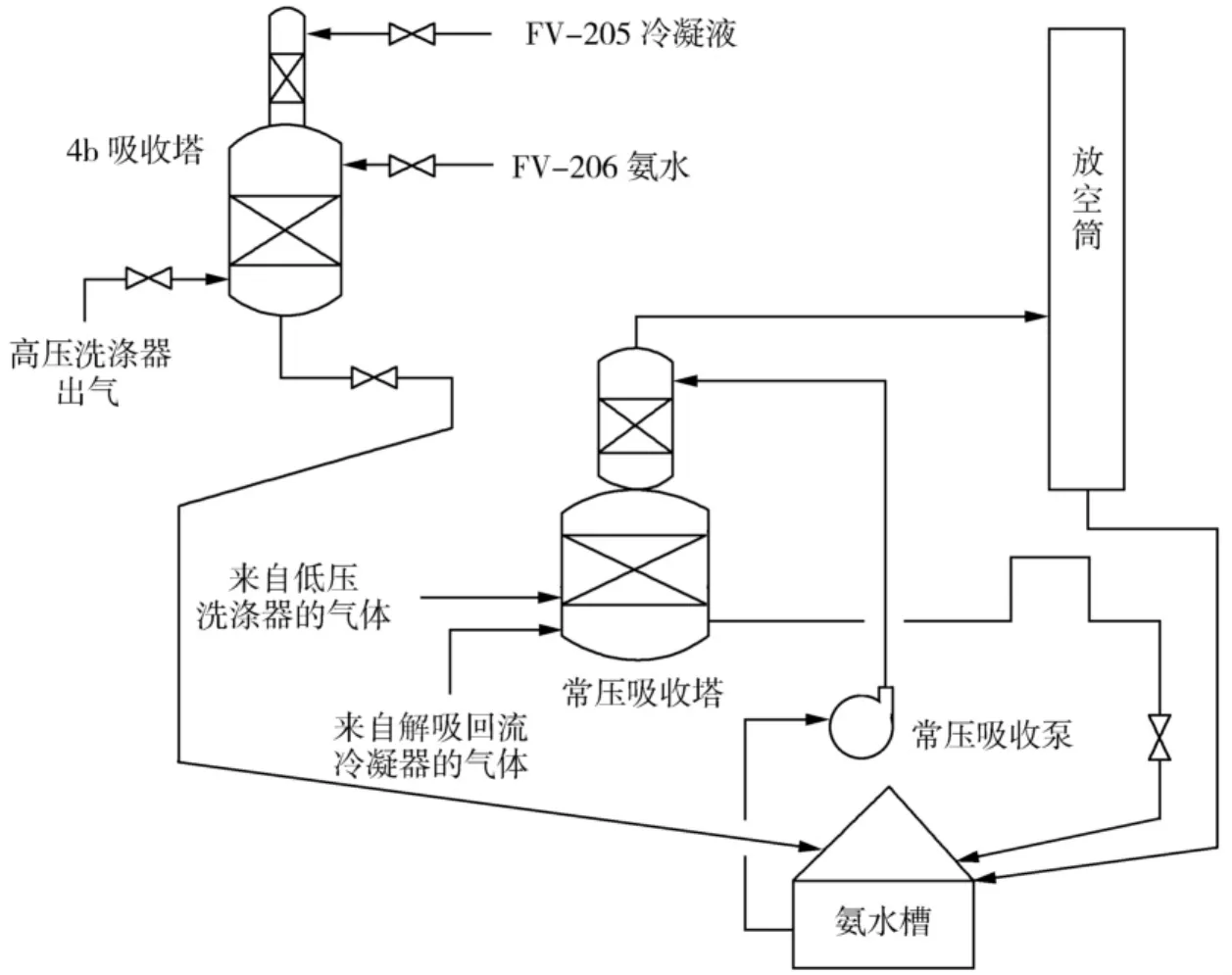

吸收的工艺流程是,来自4b吸收塔的氨水进入常压吸收塔填料层,吸收低压洗涤器出气和回流冷凝器液位槽出气中的氨和二氧化碳,见图1。由于4b吸收塔下液的浓度高并且低压洗涤器出气和回流冷凝器液位槽出气量大,造成4b吸收塔下液不畅,直接带入常压吸收塔气相管,最后进入氨水槽。

我们对低压吸收系统进行取样化验分析,数据如表1。

从分析数据来看,负荷高于100%时消耗高的原因有以下几方面。

表1 低压吸收系统分析数据

(1)由于负荷高于设计生产能力,高压系统的高压洗涤器相对来说就小了,造成高压洗涤器出气的HV-202自调阀开度较大,4b吸收塔吸收负荷重,下液浓度高于指标较多。

(2)较高浓度的4b吸收塔下液进入常压吸收塔,造成吸收效果差,常压吸收塔出气中氨含量高,并且常压吸收塔下液浓度高。

(3)常压吸收塔气相带液,造成进入常压吸收塔填料层的吸收液量少,进一步加剧常压吸收塔下液浓度高,吸收效果差。

根据以上对问题的分析,我认为如果作如下改进会改善这种情况。

(1)高压洗涤器设备造价太高暂不更换,将4b吸收塔下液不再送入常压吸收塔,改道进入氨水槽。

理由 由于4b吸收塔下液浓度较高,不适合再进入常压吸收塔作吸收液。

图1 吸收系统简图

(2)常压吸收泵进口不再抽吸常压吸收塔的氨水循环提高浓度,而改抽氨水槽中浓度较低的氨水来作为吸收液。

理由 常压吸收塔的下液浓度已经很高,再循环提浓只会让常压吸收塔吸收效果更差。

(3)常压吸收塔下液增设自调阀,控制常压吸收塔液位。

理由 常压吸收塔下液管是通过倒U型管形成液封来控制液位的,一旦塔压力过高,液封会冲破,形成塔内空液,造成常压吸收塔窜气,氨水槽冒气和吸收塔吸收效果下降。

(4)对于常压吸收塔气相带液的问题,主要是靠降低吸收液的浓度来解决。第一,4b吸收塔下液浓度高,容易在常压吸收塔填料层形成结晶,液体下不去就带液。第二,即使不结晶也由于浓度高吸收能力差,无法有效吸收低压洗涤器和回流冷凝器出气中的氨和二氧化碳,造成常压吸收塔出气量大,向下流的吸收液阻力大而无法落下,形成带液。用氨水槽内低浓度氨水来作吸收液,问题就得到改善。

流程改造示意如图2。

图2 吸收系统改造简图

通过此次改造,我们的系统逐渐步入正常,消耗比改造前吨尿素下降了3~4kg。小试水平,其中关键技术指标——CO选择性脱氢催化剂的选择性、草酸二甲酯合成催化剂的时空收率和草酸二甲酯加氢催化剂EG的选择性等处于国际领先水平。催化剂累计运行时间1 500~2 900h,大装置稳定操作寿命预计均可达2a以上,期望值3~4a。

(3)三项关键催化剂配套的反应器专有技术、酯化再生专有反应器及其酯化再生工艺新技术、乙二醇的精馏与精制专有技术和全套专有分析检测技术均先进可靠。

(4)生产的乙二醇产品经国家石油石化产品质量监督检验中心(广东)检测,产品质量同时达到GB/T 4649-2008优等品和美国ASTM E 2470-2007聚合级要求,这在国内是第一家。

(5)本中试项目市场推广前景广阔,采取三家联合开发的方式,三项催化剂的关键指标——活性、选择性居国际领先水平,国家级工程公司牵头进行工程化放大,四项专有技术具有创造性、先进性,配套的气体净化技术、催化剂应用技术成熟可靠等。

[1]赵宇培,刘定华,刘晓勤,等.合成气合成乙二醇工艺进展和展望[J].天然气化工,2006,31(3):56~60.

[2]景志宏.乙二醇市场展望 [J].油气田地面工程,2009,32(6):91.

[3]王钰.我国煤制乙二醇发展的问题思考 [J].化学工业,2009,27(6):17~20.

[4]亚化咨询.第三届煤制乙二醇技术经济研讨会资料 [G].2012年3月.

[5]武戈,闫亚明,邓蜀平,等.CO催化合成乙二醇的工业化前景[J].煤化工,1998,26(1):6~8.