1,4-丁二醇制备工艺的现状及展望

2012-01-30徐志超章小林李耀会李小定

徐志超,章小林,李耀会,李小定,

(1.湖北省化学研究院,湖北武汉 430074;2.华烁科技股份有限公司,湖北武汉 430074)

1,4-丁二醇(1,4-butanediol)简称BDO,分子式为C4H10O2,沸点为228~230℃,熔点为20.2℃,相对密度为1.014。常温下为无色油状液体,有吸湿性,能与水混溶;溶于甲醇、乙醇、丙酮,微溶于乙醚。温度高于熔点时为无色油状液体,低于熔点时为针状结晶体。

1,4-丁二醇是一种重要的基本有机化工原料和精细化工原料,其下游衍生物很多,用途十分广泛。其衍生物是高附加值的精细化工产品,广泛用于溶剂、医药、化妆品、增塑剂、固化剂、农药,主要用于制造四氢呋喃(THF)、聚二苯二甲酸丁二醇脂(PBT)、γ-丁内酯(GBL)、N-甲基吡咯烷酮(NMP)、N-乙烯基吡咯烷酮(NVP)等,其中,THF可以用来制备聚四亚甲基乙二醇(PTMEG)。随着丁二醇下游产品的迅速发展,其需求量也迅速扩大。

1 1,4-丁二醇合成的基本路线

工业化生产1,4-丁二醇已经有六、七十年历史了,在这期间出现了很多不同的工艺路线,据所用原料的差别,主要分为Reppe法、环氧丙烷法、丁二烯法、顺酐法等。

1.1 Reppe法

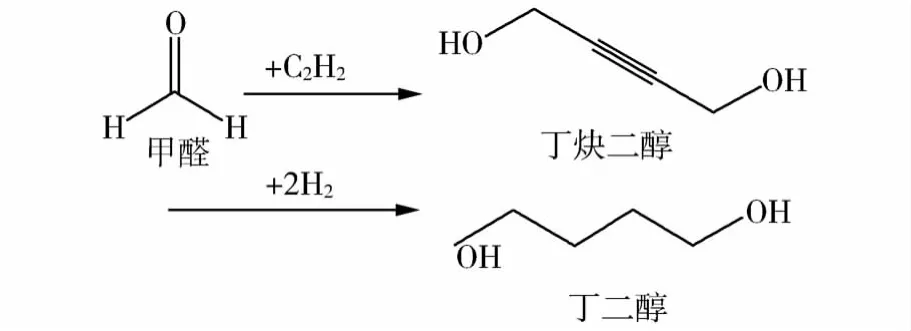

Reppe法又称炔醛法,是生成BDO的传统方法,上世纪30年代由I.G法本公司(BASF公司的前身)Reppe等人开发成功,并最早于1940年由德国BASF公司实现工业化生产1,4-丁二醇的工艺方法。它是以乙炔和甲醛为原料,经炔化和加氢两步反应生成1,4-丁二醇(见图1)。1992年美国约90%的1,4-丁二醇是由该法合成的[1]。

图1 Reppe法制1,4-丁二醇工艺

Reppe法的生产成本在很大程度上取决于原料乙炔的来源及价格。由于我国具有较为廉价的电石原料和丰富的煤电资源,近年来新建了多个以电石为原料的炔醛法BDO装置。

Reppe法按工艺类型可以分为传统Reppe法和改良Reppe法。传统Reppe法最初以SiO2作载体的氧化铜为催化剂,并加入氧化铋进行反应,催化剂与产物无需分离,操作费用低。但是,乙炔分压较高,存有爆炸的危险,因此,反应器设计的安全系数高达12~20倍,从而使设备造价较高,投资费用昂贵[2]。另外,催化剂活性较高,容易在催化剂表面生成聚乙炔等聚合物,堵塞床层,缩短了催化剂的寿命,缩短了生产周期。

改良Reppe法为淤浆床或悬浮床工艺。目前已经工业化的工艺流程有两种,一种是BASF、DuPont公司采用的悬浮床流程,另一种是ISP公司(前GAF)采用的淤浆床工艺。BASF、DuPont工艺中催化剂与产物在反应器内分离,ISP流程则在反应器外分离。

淤浆床工艺是以乙炔亚铜/铋为催化剂,让甲醛和催化剂形成淤浆,乙炔从反应器底导入体系,先生成丁炔二醇,再加氢生成1,4-丁二醇。采用这种淤浆床,可以在较低分压下合成丁炔二醇,减小了爆炸的危险,而且减少了聚合物的生成,延长了催化剂的寿命。但是,增加了催化剂和产物分离的负担[3]。

1.2 环氧丙烷法

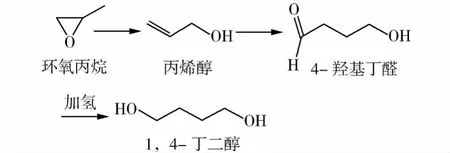

环氧丙烷法又称烯丙醇法,由日本可乐丽公司发明,故又称为可乐丽法。首先将环氧丙烷异构化为丙烯醇,再以丙烯醇和合成气为原料,芳烃为溶剂,铑铬合物和三苯基膦溶液为催化剂,于50~80℃、0.05~0.5MPa醛化反应得4-羟基丁醛,再以Raney镍为催化剂加氢得到1,4-丁二醇(见图2),并副产正丙醇[4]。

图2 环氧丙烷法制1,4-丁二醇工艺

该技术投资少,流程简单。即使是千吨级装置也有竞争力,铑系催化剂可循环使用,寿命长,1,4-丁二醇收率高,但中间产品丙烯醇毒性高、原料丙烯运输储存难度大[5]。

1.3 丁二烯法

丁二烯法可以细分为丁二烯乙酰氧基化法和丁二烯氯化法。

1.3.1 丁二烯乙酰氧基化法

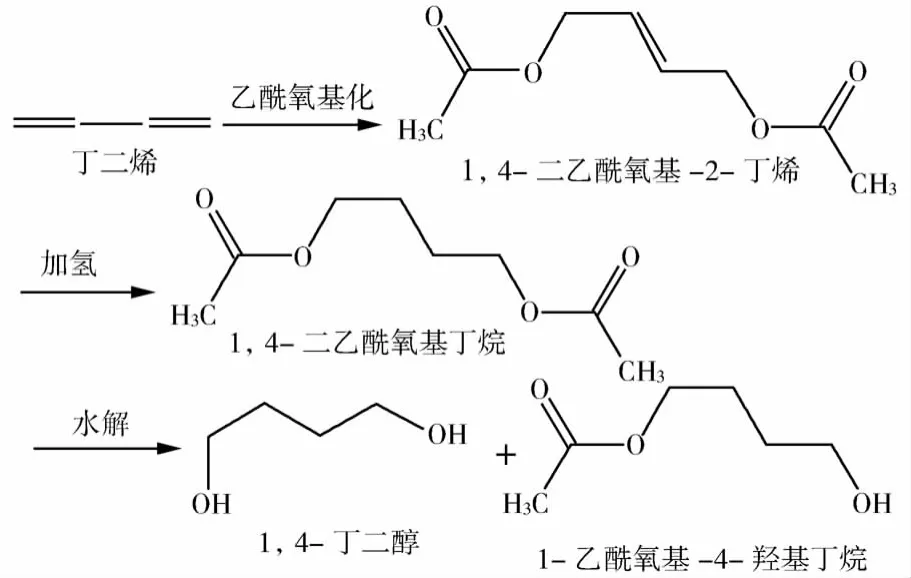

1982年日本三菱化成公司首先实现丁二烯乙酰氧基化法工业化。分3步进行:① 在温度60℃、压力6.9MPa,Pd-Te/活性炭为催化剂的条件下,丁二烯与乙酸和氧气发生乙酰基氧化反应,在固定床反应器中生成1,4-二乙酰氧基-2-丁烯;② 脱去乙酸后的反应液在同样的温度、压力下,于固定床反应器中催化加氢生成1,4-二乙酰氧基丁烷;③ 用阳离子交换树脂水解制得BDO和1-乙酰氧基-4-羟基丁烷(见图3),后者用离子交换树脂脱乙酰氧基环化成THF[6]。

图3 丁二烯乙酰氧基化法制1,4-丁二醇工艺

该方法工艺流程长,需多次脱醋酸蒸馏,技术难度高。该法的经济性取决于能否获得廉价原料丁二烯,在日本以外的地区没有太大竞争力。

1.3.2 丁二烯氯化法

该法由日本东洋曹达生产公司(现东洋公司)于1971年开发成功,1974年装置扩建后,1,4-丁二醇的生产能力提高到6kt/a。

该工艺系将丁二烯在260~300℃下经气相氯化生成3,4-二氯-1-丁烯和1,4-二氯-2-丁烯,3,4-二氯-1-丁烯用于制造氯丁橡胶,1,4-二氯-2-丁烯经水解得到1,4-丁二醇[7]。

1.4 顺酐法

顺酐法分为顺酐酯化加氢法和顺酐直接加氢法。顺酐法具有原料来源广,原料成本低,工艺简单、易于实现,固定资产投资较低,生产BDO的同时可以联产THF和GBL,各产品比例可以调节以适应市场。顺酐法可以联产THF和GBL,但与石油价格有着紧密的联系,随着石油资源的日益减少,顺酐法成本会升高。

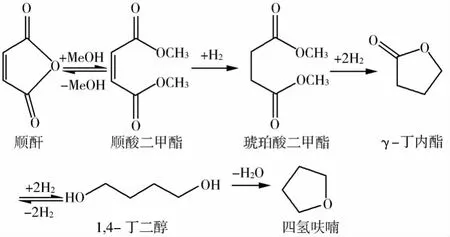

1.4.1 顺酐酯化加氢法

该反应步骤可以分为两部分:① 顺酐酯化生成马来酸二甲酯;② 加氢合成1,4-丁二醇、四氢呋喃、丁内酯(见图4)。其核心技术是加氢技术。抚顺石油化工研究院(FRIPP)从2004年开始进行马来酸二甲酯加氢制1,4-丁二醇并联产四氢呋喃、γ-丁内酯催化剂的研发,目前已经成功开发出FHE系列催化剂。评价结果表明,该催化剂的活性和选择性已经达到或超过国外同类催化剂的水平[8]。通过调节工艺可以改变三种产品的分布。此方法可以联产THF和GBL,最近几年使用该工艺建设的装置较多。

图4 顺酐酯化加氢法制1,4-丁二醇工艺

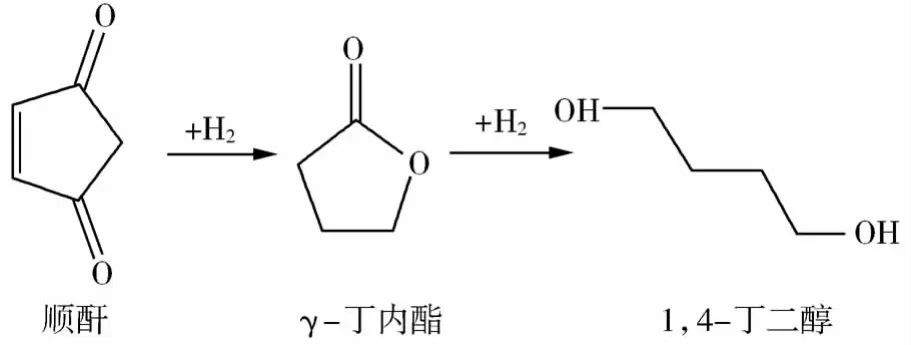

1.4.2 顺酐直接加氢法

顺酐直接加氢工艺于20世纪70年代由日本三菱油化和三菱化成开发成功。该工艺分两步进行:第一步是顺酐液相催化加氢生成γ-丁内酯和四氢呋喃;第二步是γ-丁内酯催化加氢生成1,4-丁二醇(见图5)。

图5 顺酐直接加氢法制1,4-丁二醇工艺

童立山以顺酐为原料、铜系混合氧化物为催化剂,在温和条件下进行气相氢化,可获得高产率的1,4-丁二醇和/或γ-丁内酯[9]。

2 BDO产业现状和发展前景

2010年全球BDO总产能达到2Mt左右,较2009年增长7%左右。2010年全球产能的增长主要为中国大陆地区。世界BDO的生产集中度较高,生产厂家主要集中在几大生产商手中,世界前5大生产商巴斯夫公司(450kt/a左右)、台湾大连(约256kt/a)、Lyondell(188kt/a)、ISP(约160kt/a)、INVISTA和日本三菱(均为110kt/a)的产能合计为1 274kt/a,占世界总产能的74%。从所使用的工艺来看,Reppe法工艺产能份额占较大的优势,2010年全球基于Reppe法工艺装置的产能份额大约是46%,较上年有所提升,主要是中国新增产能以Reppe法工艺为主[10]。

2010年,我国丁二醇新增产能75kt,总产能达到424kt/a。我国BDO产能主要集中在山西三维、新疆美克、南京蓝星及大连化工(江苏)4家企业。

另外,受投资和技术门槛逐步降低、BDO下游需求迅猛发展以及BDO生产企业区域失衡等多方面因素的影响,我国仍有众多企业拟建或规划建设大型BDO项目。未来几年,我国的BDO产能将会继续迅速增长[11]。

[1]Uwe Herrmann,Gerhard Emig.Liquid Phase Hydrogenation of Maleic Anhydride and Intermediates on Copper-Based and Noble Metal Catalysts.[J].Ind.Eng.Chem.Res.1997,(36):2885~2896.

[2]张剑,娄瑞娟,孙景伟.我国1,4-丁二醇的生产现状及发展趋势[J].化工中间体,2011,11(11):1~4.

[3]龚楚儒,李小林,杨洪春.1,4-丁二醇的合成及其催化剂[J].工业催化,1995,4(1):14~17.

[4]杨其安,赫益苓,温家柱.1,4-丁二醇开发展望 [J].河北化工,1992,15(3):37~40.

[5]安福,周树理,惠泉.1,4-丁二醇发展概况及市场前景[J].当代石油石化,2010,18(5):19~22,49,50.

[6]李瑞香,范春芳,白淑梅.1,4-丁二醇的生产及应用 [J].山西化工,2009,52(3):50~52,59.

[7]殷恒波,胡童杰,李海霞,等.1,4-丁二醇与γ-丁内酯技术及市场综述[J].化工科技市场,2004,27(10):37~41.

[8]袁胜华,高鹏,张艳侠,等.马来酸二甲酯加氢制1,4-丁二醇催化剂的研究[J].当代化工,2011,40(6):568~573.

[9]童立山.顺酐气相氢化制备1,4-丁二醇和/或丁内酯 [J].石油炼制与化工,1995,39(8):15~18.

[10]文伯.1,4-丁二醇生产工艺及市场分析 [J].精细化工原料及中间体,2010,12(8):31~33,42.

[11]屠庆华.我国1,4-丁二醇产业现状及发展趋势 [J].化学工业,2011,29(2-3):12~15.