基于Adams和MATLAB/Simulink的桥式抓斗起重机钢丝绳建模与仿真

2012-01-29王鑫磊马宗雄

王鑫磊,马宗雄,范 勤

(武汉科技大学机械自动化学院,湖北武汉,430081)

随着起重机械向大型化、高速化发展,其动力学问题日显突出。文献[1]根据桥式起重机弹性动力学模型,通过VC++与MATLAB混合编程的方式,对起重机动态特性进行了仿真分析。文中将钢丝绳用定刚度的弹簧替代,使系统的数学模型得以简化,提高了仿真的效率,但这种简化也在一定程度上降低了仿真结果的精确性,而且该数学模型并不能解决复杂模型的动力学仿真。文献[2]提出在Adams中进行钢丝绳动力学仿真的一种近似解决方法。由于Adams自带的求解器对多重迭代微积分与奇异矩阵的计算能力很弱,限制了该方法的实际应用。本文尝试将文献[1]中的钢丝绳(刚度为k2)还原成离散形式的钢丝绳,通过Adams和MATLAB/Simulink联合仿真的方式,对抓斗起重机钢丝绳进行动力学仿真,以达到准确高效仿真的目的。

1 模型的建立

1.1 钢丝绳离散化

将钢丝绳沿长度方向离散为多个小圆柱体,相邻小圆柱体间用轴套力连接,钢丝绳与滑轮之间添加接触力。离散后每个小圆柱体的长度L为50 mm,相邻小圆柱体质心距离为51 mm。对于起升高度为16 m的起重机,每根钢丝绳按长度16 m计算,则每根钢丝绳被离散为314个圆柱体,其刚度k可表示为式中:Er为钢丝绳的弹性模量,GPa;A为钢丝绳的截面积,mm2;lr为钢丝绳的长度,为每个圆柱体的刚度,N/m。

钢丝绳的剪切刚度、弯曲刚度及扭转刚度的计算公式如下:

式中:kTx、kTy分别为沿x轴和y轴的剪切刚性因子;kTz为沿z轴的拉伸刚性因子;kRx、kRy为绕x轴、y轴的弯曲刚性因子;kRz为绕z轴的扭转刚性因子;G为钢丝绳的剪切模量,GPa;D为钢丝绳的直径,m;I为每段钢丝绳的惯性矩,m4。

1.2 Adams模型的建立

1.2.1 钢丝绳几何模型的建立

首先运用三维绘图软件Pro/E完成起重机提升系统实体建模,保存为IGES格式,再将其导入Adams中,利用Adams的二次开发工具Adams/view来完成建模。

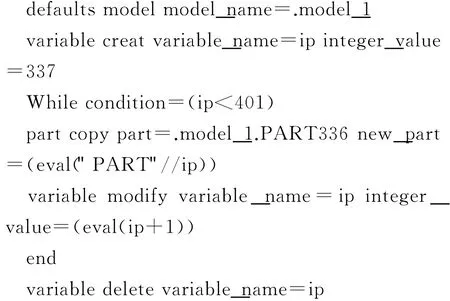

在Adams中选择Cylinder模型,并设置圆柱体高为50 mm,半径为12 mm,建立一个圆柱体,命名为PART336,打开Adams/View宏命令编辑器,编写以下宏命令:

(1)编写宏复制圆柱体,宏命令代码如下:

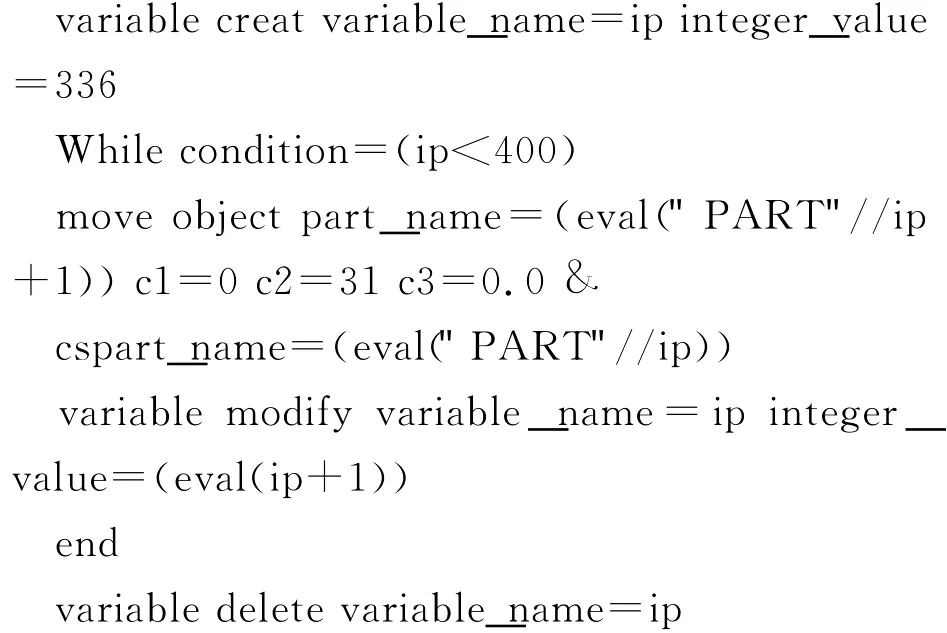

(2)编写宏移动圆柱体,形成钢丝绳模型,宏命令代码如下:

执行以上宏命令,即形成钢丝绳几何模型。

1.2.2 钢丝绳虚拟样机模型的建立

由式(2)~式(5)可以算得轴套力中各参数的值,编写宏命令,对轴套力的刚性因子进行赋值,宏命令代码如下:

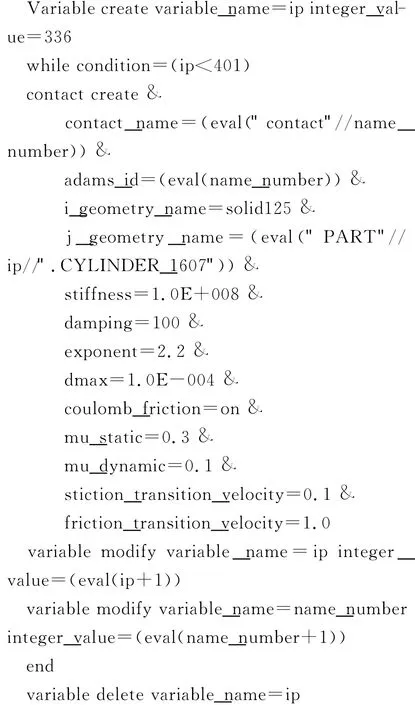

为了实现钢丝绳缠绕到动滑轮上,需要设置钢丝绳与动滑轮之间的接触力,宏命令代码如下:

执行以上宏命令,形成钢丝绳虚拟样机模型。

2 MATLAB/Simulink控制系统模型的建立

2.1 Simulink控制模块

Adams与Simulink的接口模块如图1所示。图1(a)为Adams虚拟样机模型导出的控制模块“adams_sys”,左边为输入端口,对应着在Adams中设置的起升系统的输入量;右边有多个输出量,这些输出量是在Adams中选定的输出信息,以便准确地了解仿真过程并提前发现问题。图1(b)为“adams_sub”子模块,在其中的“MSCSoftware”模块中可以修改保存的文件名、仿真分析模式、求解方式C++或Fortran、动画显示方式等各种参数。

2.2 提升系统的MATLAB/Simulink控制程序

依据桥式抓斗起重机起升系统的动力学模型可知,其输入量有3对:起升电机的转速输入、开闭电机的转速输入以及载荷输入。而选定的输出量有:起升高速轴和开闭高速轴扭矩输出、钢丝绳动张力等。在“adams_sys”模块中分别添加输入量仿真模块和输出量仿真模块,形成系统的控制模块[3],如图2所示。

图1 Simulink与Adams接口模块Fig.1 Simulink and Adams port system

图2 抓斗提升系统Simulink控制模块Fig.2 Control module of the grab hoisting system in Simulink

3 实例分析

以通用的桥式抓斗起重机为对象,对其控制系统改进前后钢丝绳的受力情况进行仿真分析。起重机的主要参数为:起重量16 t(包括抓斗自重),起升高度16 m,起升速度41.8 m/min,工作级别为M6;钢丝绳型号为6×(37)-24-170I,工作拉力为36 750 N。

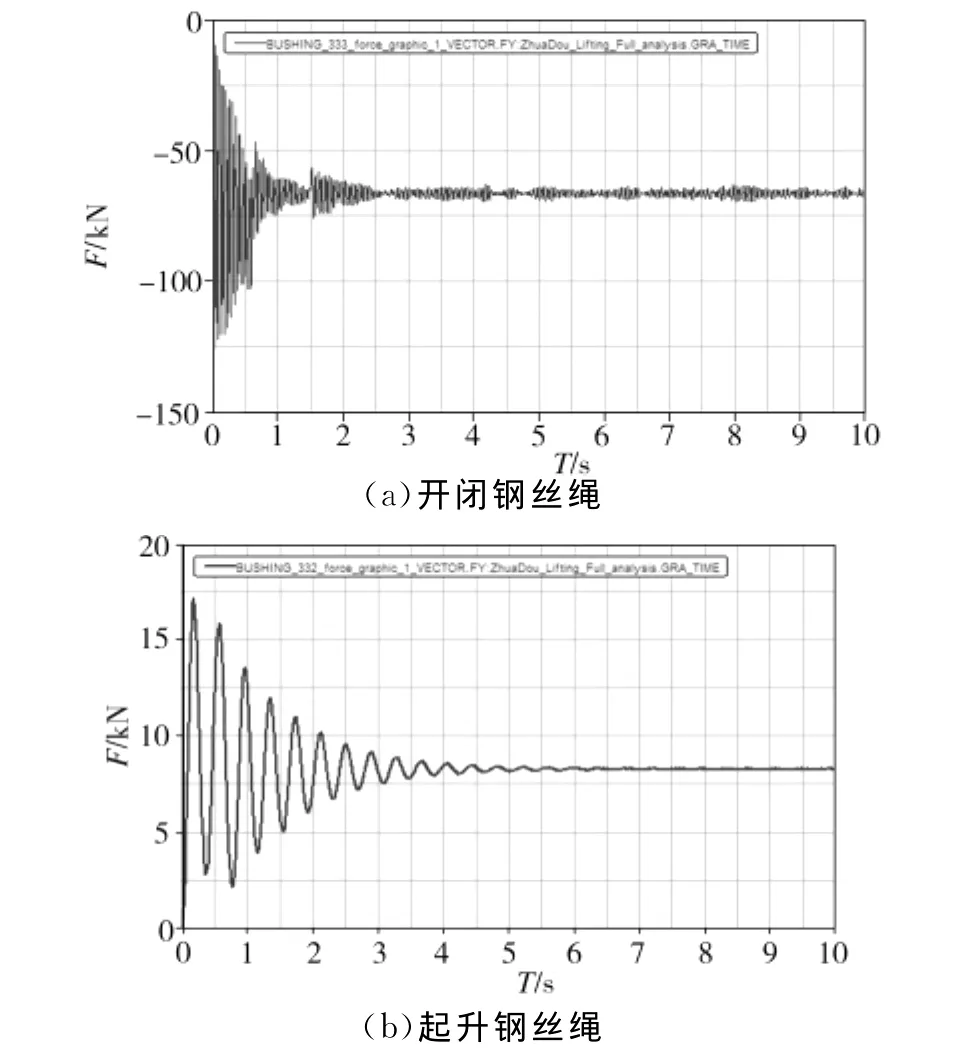

在抓斗的实际工作过程中,开闭和提升机构的运行完全靠工作人员的操作,当工作人员出现操作失误而提升机构没有运行时,主要动力来源是开闭机构,此时开闭钢丝绳受力加大,仿真结果如图3所示。从图3(a)中可知,开闭钢丝绳动载力稳态值为66 500 N(超过了钢丝绳的最小钢丝破断拉力39 400 N),最大动态力约为135 250 N,最大动载系数为2.03。从图3(b)中可知,起升钢丝绳动载力稳态值为8 275 N,最大动态力约为17 250 N,最大动载系数为2.08。该工况下开闭钢丝绳与起升钢丝绳最大载荷比为7.84。在操作失误的情况下,开闭钢丝绳承受大部分的载荷,起升钢丝绳承受小额载荷,起升钢丝绳并没有承担一半以上的载荷,这会导致抓斗开闭钢丝绳因承受过大的载荷而减少使用寿命,甚至有可能发生断裂等重大事故。

图3 控制系统改进前钢丝绳的动力学仿真结果Fig.3 Dynamic analysis of wire rope for the original controlling system

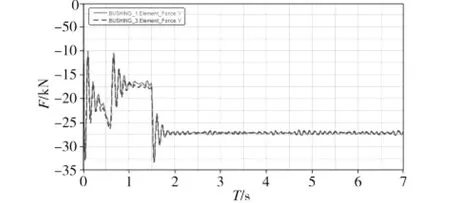

为避免以上现象,在抓斗起重机的控制系统中增加控制与反馈系统。改进后的控制系统可以及时地运行起升机构,使钢丝绳平均受力。在此种情况下,仿真结果如图4所示。由图4中可见,增加控制与反馈系统后,系统在1.5 s时对抓斗施加了载荷,起升和开闭钢丝绳瞬间承受所有的载荷,故两对钢丝绳均承受较大的动态力。该阶段钢丝绳所受的最大动态力约为48 395 N,稳态力约为37 375 N,动载系数为1.295。依据文献[4]可知,在满载时,钢丝绳理论的动载系数为。故通过仿真计算确定的钢丝绳动载系数1.295满足安全要求。

增加控制与反馈系统后,起重机正常工作时,钢丝绳工作拉力的实测值为F=3 750×9.8=36 750 N,与仿真结果的相对误差为ε=由此可见,采用Adams/MATLB联合仿真进行起重机钢丝绳的动力学仿真,具有较高的精确性。

图4 控制系统改进后钢丝绳动力学仿真结果Fig.4 Dynamic analysis of wire rope for the improved controlling system

4 结语

通过Adams/View命令语言编程进行二次开发,建立起重机钢丝绳的虚拟样机模型,并采用Adams/MATLAB联合仿真的方式,对钢丝绳进行动力学仿真分析。联合仿真的方式,加快了仿真分析的速度,也提高了仿真结果的精确度,为动力学仿真提供了一种新的思路。

[1] 范勤,马宗雄.VC++与MATLAB混合编程的起重机动态特性仿真[J].武汉科技大学学报,2011,34(1):52-56.

[2] 周炜,易建军,郑建荣.ADAMS软件中绳索类物体的一种建模方法[J].现代制造工程,2004(5):38-39.

[3] 沈俊,宋健.基于ADAMS和Simulink联合仿真的ABS控制算法研究[J].系统仿真学报,2007(5):1 141-1 143.

[4] 张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1997.