6DF1曲轴断裂失效原因分析

2012-01-29吕梦国姜全会陈礼清刘相华

赵 阳,吕梦国,姜全会,陈礼清,刘相华

(1.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳,110819;2.辽宁五一八内燃机配件有限公司,辽宁丹东,118009)

6DF1曲轴属于大马力柴油机发动机用曲轴,在服役过程中偶尔发生早期断裂,严重影响该产品的使用。为避免6DF1曲轴断裂事故的发生,为曲轴的使用提供安全保障,有必要对其断裂原因进行深入分析。本文主要利用断口形貌观察和化学成分分析,结合金相检验和力学性能测试等方法,对6DF1曲轴发生断裂的原因进行研究。

1 试样的选取

现有一6DF1曲轴在服役过程中发生了早期断裂,其断裂位置位于连杆轴颈处,与大多数早期断裂的6DF1曲轴断裂位置及断裂方式一致,具有一定的代表性,因此本研究选择该曲轴来分析6DF1曲轴断裂失效的原因。6DF1曲轴一般使用42Cr Mo钢模锻生产,其主要生产工艺流程为:加热→锻造→切边→扭拐→调质处理→粗加工→去应力退火→圆角淬火→回火→精磨加工→磁粉探伤→入库。

2 检测

首先对6DF1曲轴的断口进行宏观分析,以确定其失效形式;然后在曲轴的断裂位置附近利用线切割取样、机加工成标准试样,分别进行断口的微观形貌观察、化学成分分析和金相组织检验,并对圆角淬火处理后的硬化层深度进行检测和力学性能测试。

主要测试仪器包括:LEICA Q550IW光学显微镜、FEI QUANTA 600扫描电子显微镜、JEOL JXA-8530F场发射电子探针显微分析仪、FM-700显微硬度计、CMT5105微机控制电子万能试验机和INSTRON DYNATUP 9250HV落锤式冲击试验机。

3 检测分析结果

图1 6DF1曲轴的宏观断口照片Fig.1 Macro-morphology of the fracture surface of 6DF1 crankshaft

3.1 断口的宏观形貌

图1为6DF1曲轴断口的宏观形貌照片。由图1中可见,该曲轴的断裂发生在连杆轴颈部位,且断口上有明显的贝纹线特征,表明该曲轴的断裂方式属于疲劳断裂。在疲劳裂纹扩展后期,曲轴断口上出现了裂纹迅速扩展的放射状迹线。根据贝纹线的弓出方向和放射状迹线的扩展方向,可以确定疲劳裂纹源位于图1中箭头所指处,该位置位于连杆轴颈内部,距离连杆轴颈表面为4.8 mm。注意到这类断裂的裂纹源位于连杆轴颈的内部,而一般曲轴断裂的裂纹源位于表面,这种差异在进行该曲轴失效分析时应予以考虑。

3.2 断口的微观观察

图2为6DF1曲轴疲劳源区的SEM形貌照片。虽然断口有些氧化,但仍可以看出在疲劳源区(图2中的圆圈区域)中没有夹杂物,表明疲劳断裂不是由材料的夹杂引起的。

3.3 化学成分分析

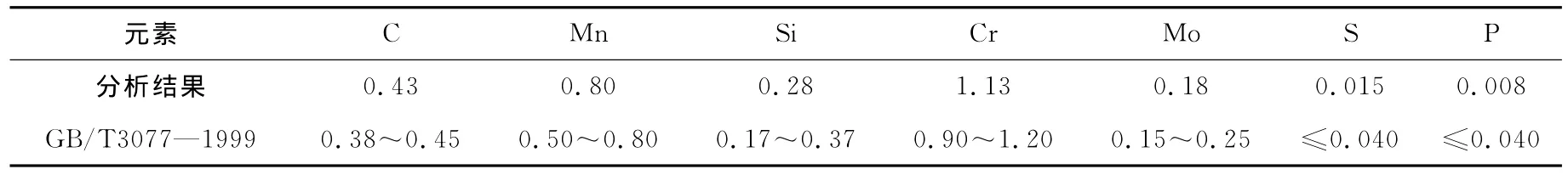

表1所示为6 DF 1曲轴的化学成分分析结果。由表1中可见,该6 DF 1曲轴的化学成分符合GB/T 3077—1999标准中对42Cr Mo钢的技术要求,表明该6DF1曲轴的材质符合规定要求。

图2 6DF1曲轴裂纹源区的SEM照片Fig.2 SEM image of the crack initiation region of 6DF1 crankshaft

表1 6DF1曲轴的化学成分(wB/%)Table 1 Chemical compositions of 6DF1 crankshaft

3.4 显微组织分析

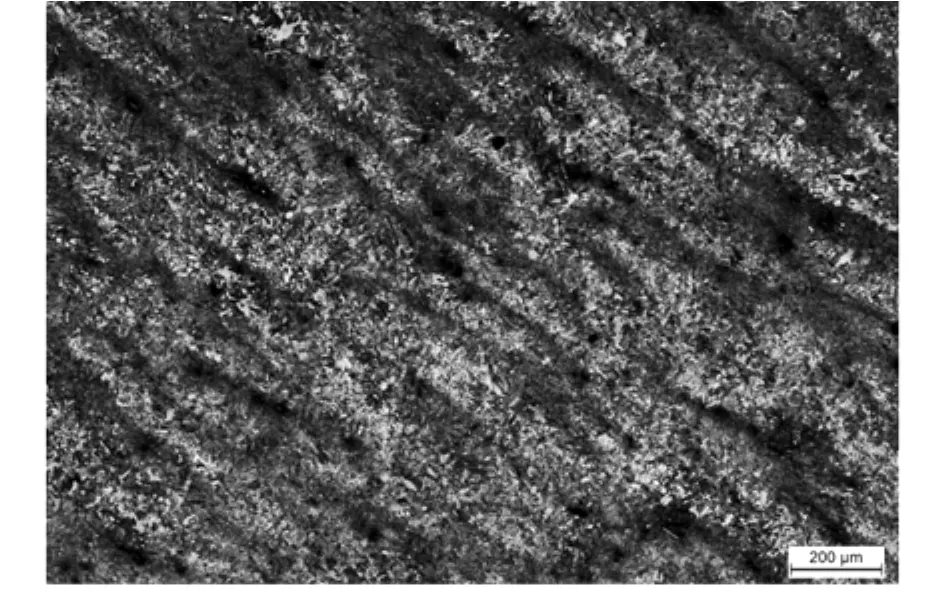

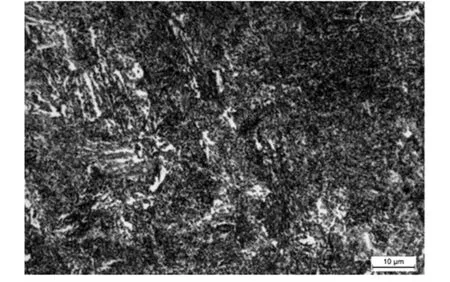

图3和图4分别为6DF1曲轴疲劳源附近放大50倍和1 000倍的显微组织照片。从图3中可以看出,6DF1曲轴的组织呈现出明显的成分偏析。而由图4中可见,虽然该曲轴的组织呈现出一定的成分偏析,但仍为回火索氏体,表明采用调质处理工艺并没有给其金相组织带来不利的影响。结合图2还可以看出,该6 DF 1曲轴的断口未发现由锻造工艺不当引起的缺陷,如表面裂纹、折叠、锻入的氧化铁皮等,表明该曲轴的锻造工艺也符合要求。为了确定是何种元素产生了偏析,还利用电子探针对疲劳源附近的显微组织进行了面扫描成分分析,结果如图5所示。由图5中可见,C、Mn和Cr元素都产生了偏析。

图3 6DF1曲轴的显微组织照片(×50)Fig.3 Optical microstructure of 6DF1 crankshaft(50 times)

图4 6DF1曲轴的显微组织照片(×1 000)Fig.4 Optical microstructure of 6DF1 crankshaft(1 000 times)

图5 电子探针元素面扫描照片Fig.5 Face scanning of electron microprobe

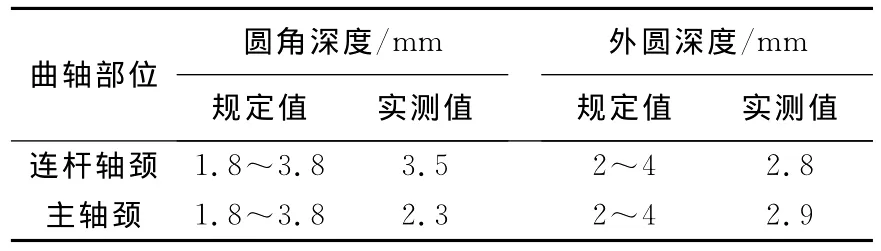

3.5 硬化层深度检测

按照GB/T 5617—2005标准,对6DF1曲轴主轴颈和连杆轴颈处的硬化层深度进行了测定,测定结果见表2。由表2中可见,该6DF1曲轴主轴颈和连杆轴颈的硬化层深度均满足规定要求,因此,可判断其疲劳断裂不是由硬化层深度不合格造成的。

表2 6DF1曲轴的硬化层深度Table 2 Hardened layer depth of 6DF1 crankshaft

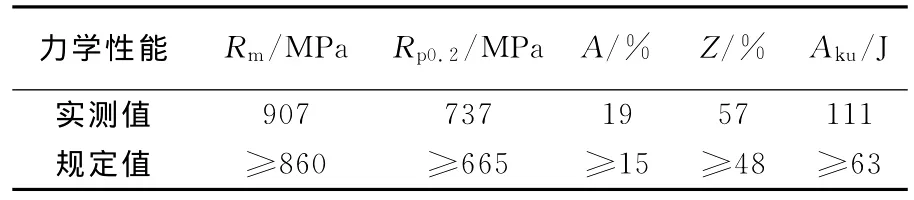

3.6 力学性能检测

在6DF1曲轴上切取拉伸试样和冲击试样,并进行了拉伸试验和冲击试验,试验结果见表3。从表3中可以看出,6DF1曲轴的力学性能指标均满足技术要求。此外,还对试验后的拉伸试样和冲击试样进行了金相组织检测,结果表明拉伸试样和冲击试样的组织为回火索氏体组织,但组织中未出现成分偏析,表明该6DF1曲轴拉伸试样和冲击试样位置处未出现成分偏析,成分偏析发生在裂纹源附近。

表3 6DF1曲轴的力学性能Table 3 Mechanical properties of 6DF1 crankshaft

4 讨论

该曲轴的疲劳裂纹源位于连杆轴颈的内部靠近表面的位置,表明该裂纹源并不是由表面感应淬火时硬化层深度不够所引起的;考虑到曲轴表面所受到的应力最大,也可以排除裂纹源处发生应力集中的可能;曲轴上没有发现由锻造工艺不当引起的缺陷,且其力学性能指标均符合技术要求。由此可见,该6DF1曲轴的疲劳断裂是由裂纹源处的成分偏析所引起的。

钢锭在结晶时,由于晶内偏析(枝晶偏析)的结果,在枝晶之间富集了硫、磷等杂质,硫、磷的成分偏析将显著增大钢的冷脆性和时效敏感性,降低其力学性能,特别是冲击韧性[1-2]。当曲轴中存在严重的成分偏析时,由于曲轴受到反复的循环应力作用,极易在成分偏析区域形成疲劳裂纹源。一旦形成裂纹源,曲轴将很快发生疲劳断裂,而这正是该6DF1曲轴发生疲劳断裂的原因。通过常规的退火、正火、淬火、渗碳加热等工艺很难消除钢的成分偏析[3],因此,应提高材料验收标准以避免由于成分偏析引起的疲劳断裂。

5 结论

(1)该6DF1曲轴的失效形式为疲劳断裂,疲劳裂纹源位于连杆轴颈的内部、距离连杆轴颈表面4.8 mm处。

(2)疲劳裂纹源处存在的成分偏析是造成6DF1曲轴发生疲劳断裂的主要原因。应从材料验收方面考虑提高相应的验收标准以杜绝此类疲劳断裂的产生。

[1] 刘天佑.钢材质量检验[M].北京:冶金工业出版社,2007:98.

[2] 陈思政.金属的强度与检验[M].北京:冶金工业出版社,1981:118-119.

[3] 刘云旭.低碳合金钢中带状组织的成因、危害和消除[J].金属热处理,2000,25(12):1-3.