基于BP神经网络的高炉熔渣黏度预测

2012-01-29成日金,倪红卫,李先旺等

高炉渣黏度对高炉的操作、排渣及显热回收操作有很大影响[1-2],如高炉渣黏度过大、流动性差、被迫采用高炉温操作等,极大地影响了高炉技术经济指标[3-4]。高炉渣温度、化学成分与它的黏度特性有直接的关系,但由于高炉渣的化学成分之间存在着复杂的化学反应,故利用单一的经验方程式很难准确地模拟出温度、成分与黏度之间的关系,回归出的方程式使用范围较窄、泛化性不强,且因为高炉熔渣的化学成分、温度与它的黏度之间存在复杂的非线性关系,要建立适合范围广、精确度高的通用公式难度较大。采用人工神经网络(ANN)对渣的性能进行预测,网络收敛速度快、预测精度高,明显地优于传统的统计回归法[5-6]。为此,本文建立一种BP神经网络模型来预测多元组分CaO-SiO2-Al2O3-MgO系高炉熔渣的黏度,并对其测量值进行实验验证,以期更好地模拟在各种不确定因素影响下因果变量之间的内在关系。

1 模型的建立

1.1 模型设计

1.1.1 网络神经元个数及隐含层数的确定

因高炉渣黏度受温度、成分及碱度的影响较大,故本模型选取温度、CaO、SiO2、MgO、Al2O3和碱度为参数。输入矢量为6×2维的矩阵,输入层神经元个数为6,代表输入的高炉渣温度、CaO、SiO2、MgO、Al2O3含量和碱度值;输出层神经元个数为1,代表输出的黏度值。根据试凑法不断改进后发现,尽管隐含层神经元个数增多,但单隐层神经网络收敛速度仍然较慢;然而,可通过增加隐含层数量来改善它的收敛速度[5],故选取了2层隐层。隐层神经元数据的确定较为复杂,可采用自适应的方法来确定。采用试凑法后发现,当第一、二层隐层的神经元数目分别取25和15时,网络收敛好,故神经网络拓扑结构为6-25-15-1。

1.1.2 网络传递函数及算法的确定

BP神经网络神经元采用的传递函数通常取Sigmoid可微的单调递增函数,它可以实现输入到输出间的任意非线性映射,这个特性使得它在函数逼近等领域有着广泛的应用[7]。因此,隐层神经元采取传递函数是正切Tansig函数,这样,整个网络的输出可以限制在一个较小的范围内;而输出层采取的是线性Purelin函数,可使整个网络输出取任意值。常用的BP神经网络算法是梯度下降法,但这种方法的线性收敛速度较慢。然而,Levenberg-Marquardt优化方法(Trainlm函数)是高斯-牛顿法的改进形式,既有它的局部特性,也有梯度法的全局特性,故训练函数采取的是优化算法Trainlm函数。这个函数适合作函数拟合,收敛快、误差小,缺点是占用存储空间大且性能随网络规模增大而变差[7-8]。

1.1.3 网络学习参数的确定

学习率决定着权值改变幅度值,为减小迭代次数,学习率在不导致系统误差振荡的情况下尽可能取较大值[6]。通过多次修正,本模型中学习率大小取0.8。而动量系数在一定程度上抑制系统误差振荡,且避免系统误差突升突降情况的发生。动量系数采用先大后小的变参数学习策略较为理想[6],本模型学习率取0.9。训练目标为0.000 1。在神经网络的训练过程中,可能会出现训练不足或“过度训练”的情况。所谓过度训练,即出现训练中训练误差继续减小,但是验证误差逐渐增大。此时可以通过“提前终止”的方法来寻求最佳训练次数,以此来提高它的泛化能力[7]。

1.2 网络的训练

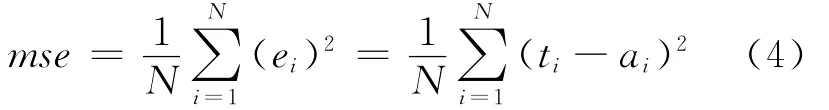

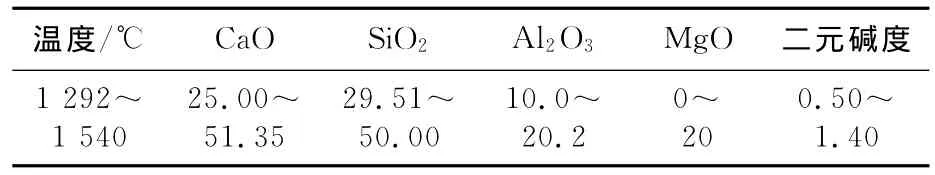

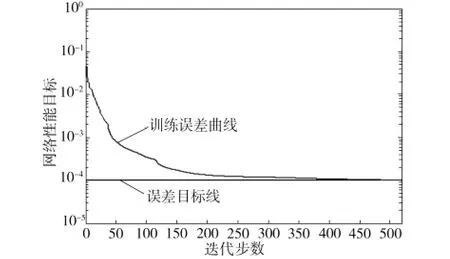

通过文献查阅及实验测定的方式获取黏度样本为1 774个[9-17]。用于BP神经网络训练样本的温度及成分范围如表1所示。由表1可看出,样本的温度、成分及二元碱度范围较广,这有利于提高本预测模型的泛化能力。应用上述模型对1 774个黏度样本进行初始化并训练,训练误差变化曲线如图1所示。由图1可看出,黏度训练误差收敛需要518步。神经网络均方误差函数为

本模型模拟下的均方误差为mse=3.377 5×10-4。由此看出,该模型收敛性良好。

表1 样本温度及成分范围(wB/%)Table 1 Ranges of temperature and composition of sample

图1 黏度训练误差变化曲线Fig.1 Variation curve of viscosity training error

2 黏度测定与模型预测分析

2.1 黏度测定

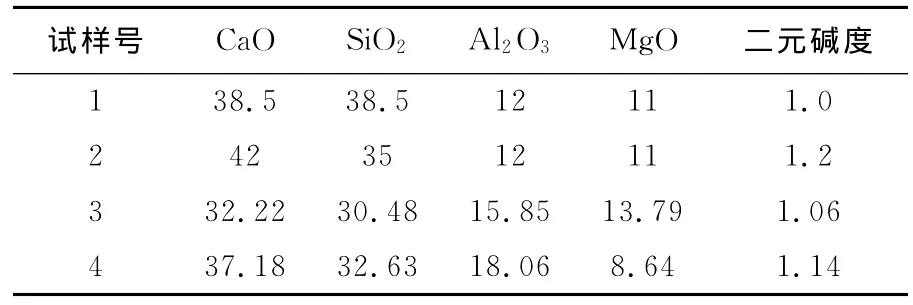

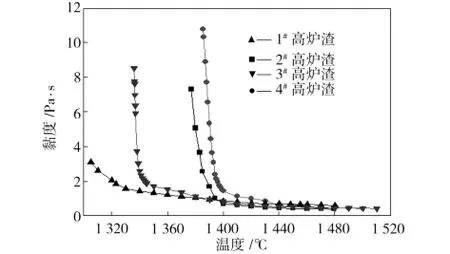

通过RTW-10型熔体物性综合测定仪测定国内某3个厂的4种高炉渣,实验用渣的主要化学成分如表2所示,测定黏度与温度的关系如图2所示。由图2可看出,高炉渣黏度随温度的降低而升高,黏度曲线符合碱性渣的特性要求。

表2 实验用高炉渣成分(wB/%)Table 2 Compositions of blast furnace slag used in the experiment

图2 黏度与温度的关系Fig.2 Effect of temperature on viscosity

2.2 模型预测分析

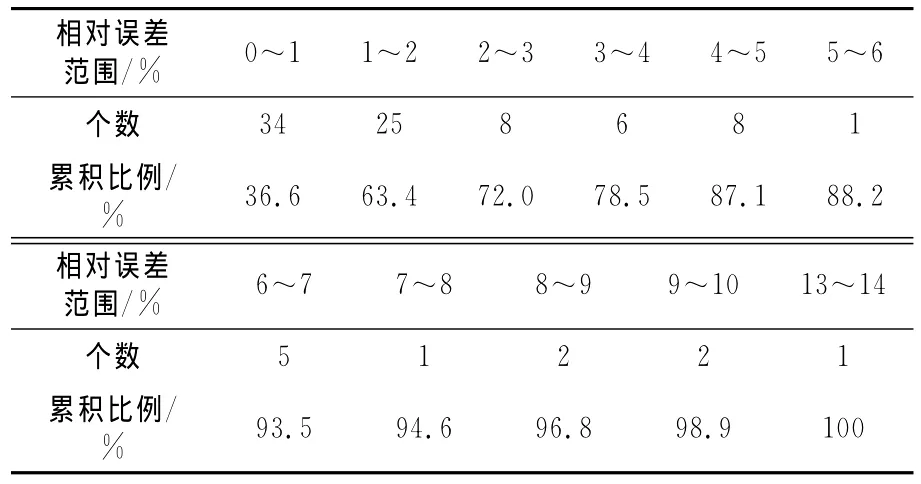

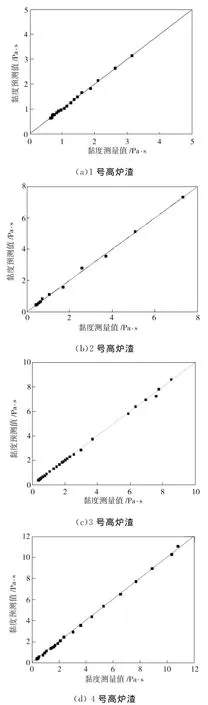

以图2中4条曲线较均匀地取93个实验数据点作为验证集,用于在神经网络训练的同时监控网络的训练过程。通过对高炉渣作仿真预测,得到高炉渣黏度的预测值。预测误差范围如表3所示,高炉渣黏度预测值与测量值的数据对比如图3所示。

表3 预测误差范围Table 3 The prediction error range

由表3和图3可看出,采用BP神经网络模型对4种高炉渣黏度预测的最大相对误差分别为9.87%、13.92%、5.20%和9.54%,它们的平均相对误差分别为2.7 5%、2.8 3%、1.3 1%和3.02%,总平均误差为2.36%,误差均控制在一个很好的水平以内。因此,BP神经网络模型对黏度的预报值有着较高的准确性。

图3 BP神经网络模型对高炉渣黏度预测值与测量值对比Fig.3 Comparison between estimated viscosity and measured viscosity of blast furnace slag

3 结论

(1)应用BP神经网络建立高炉熔渣黏度预测模型并对其黏度进行预测,预测结果的总平均误差为2.36%,预测结果与实验结果相吻合。

(2)采用试凑法后发现,尽管隐含层神经元个数增多,但单隐层神经网络收敛速度仍然较慢,可通过增加隐含层数量对其进行改善。

[1] 杨志远,周扬民,闫兆民,等.高炉渣干法离心粒化实验研究[J].科学技术与工程,2009,9(23):7 257-7 260.

[2] 戴晓天,齐渊洪,张春霞.熔融钢铁渣干式粒化和显热回收技术的进展[J].钢铁研究学报,2008,20(7):1-6.

[3] 岑明进,孙丽霞,叶兵,等.武钢高炉渣性能研究[J].炼铁,1999,18(5):26-28.

[4] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2005:211-216.

[5] 李建华,陈自宽.BP神经网络在甘油水溶液黏度预测中的应用[J].计算机仿真,2009,26(2):193-195.

[6] 张玉文,丁伟中,朱立光.基于人工神经网络的连铸保护渣性能预测及试验研究[J].炼钢,2001,17(6):28-30.

[7] 许东,吴铮.基于MATLAB 6.x的系统分析与设计[M].西安:西安电子科技大学出版社,2002:6-24.

[8] 程晓茹,魏兵,程曦,等.中厚板精轧机轧制力预报综合模型研究[J].武汉科技大学学报,2009,32(5):449-452.

[9] T Lida,H Sakai,Y Kita,et al.An equation for accurate prediction of the viscosities of blast furnace type slags from chemical composition[J].ISIJ International,2000,40(S):110-114.

[10]郁庆瑶,张龙来,林成城.Al2O3含量对高炉炉渣流动性影响的实验研究[J].安徽工业大学学报,2003,20(4):37-40.

[11]何环宇,王庆祥,曾晓宁.MgO含量对高炉渣粘度影响的实验研究[J].武汉科技大学学报:自然科学版,2002,25(4):340-342.

[12]柳双平,柳浩,巨建涛,等.MgO含量对龙钢高炉渣黏度影响的实验研究[J].冶金丛刊,2008(3):11-13.

[13]龙防,周国凡.富Al2O3高炉炉渣黏度实验研究[J].河南冶金,2006,14(1):11-13.

[14]张丙怀,刁岳川,廖东海.富三氧化二铝高炉炉渣的流动性[J].钢铁研究学报,2005,17(4):14-17.

[15]王成立,吕庆,顾林娜,等.高炉含碱金属氧化物炉渣性能的试验研究[J].东北大学学报:自然科学版,2006,27(1):45-48.

[16]李玉华.高炉渣成分对其流动性影响的试验研究[J].安徽工业大学学报,2005,22(4):528-531.

[17]游锦洲,王希珍,张兴华,等.柳钢高炉炉渣性能的研究[J].炼铁,1998,17(S):71-73.