颗粒增强金属基复合材料制备加工中几个概念的探讨

2012-01-24王承志刘凤国李玉海袁晓光

王承志 ,刘凤国 ,李玉海 ,黄 勇 ,袁晓光

(1.沈阳理工大学材料科学与工程学院,辽宁 沈阳 110159;2.沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870)

与金属材料、无机材料和有机高分子材料等相比较,复合材料由于其组元性质、尺度和空间分布的可设计性以及制备加工工艺的多样性,从而在宏观上表现出优于单一材料的独特性能,因而成为研究的热点之一。尤其是金属基复合材料,由于具有高比强度、高比模量、小的热膨胀系数、高的尺寸稳定性、良好的高温强度、耐磨性、疲劳性能[1]、便于利用已有成熟工艺,因而备受关注,每年都有大量的研究成果问世。但是也同时出现了一些需要重新审视的问题,因此本文针对成本低、最具工业化应用价值的颗粒增强金属基复合材料,就其中几个问题进行初步的探讨。

1 复合的概念

复合材料区别于单一材料的本质特征就在于“复合”。按照现代汉语的解释,“复合”是指:合在一起;结合起来。这一解释既反映了“过程和手段”(合在一起),又描述了合在一起后的“结果”(结合起来)。比如复合材料制备中,通过某种方法使增强体进入基体(合在一起),但不止于此,增强体与基体必须“结合起来”(因而产生增强体与基体的界面,这有别于不同成分的粉末材料均质化的“混合”及其结果——“混合物”)。因此,“复合材料”这一术语中的“复合”既可以理解为是一种“结果”,同时也是获得复合材料的工艺“过程”之一。关于复合材料,目前尚无统一的标准的定义。如上所述,至少在颗粒增强金属基复合材料的范畴内,以下两种描述似乎更为贴切:(1)由两种或两种以上的材料经一定的复合工艺制造出来的一种新型材料;(2)或者说复合材料就是由两种或两种以上性质不同的材料通过复合工艺组合而成的复相材料。但后一种“通过复合工艺组合而成”中的“复合”与“组合”从中文的角度看是一种重复。而“复合”与国际标准化组织(International Organization for Standardization)对复合材料的定义(由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料)中的“组合”相比较,对颗粒增强金属基复合材料而言,似乎前者的工程意义更明显。

2 固态复合

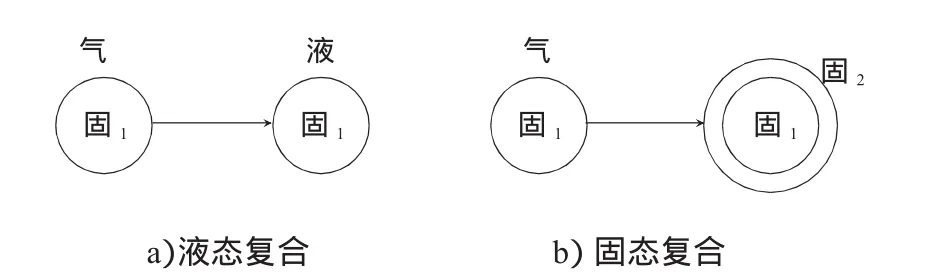

一些复合材料的文献中,根据增强颗粒进入金属或合金基体时,基体金属或合金处于液态或者半固态,而将“复合”分为“液态复合”和“半固态复合”。当然从物理本质上讲,其实这两者都是“固-气界面”被“液-固界面”所替代的过程(浸湿:immersional weitting)(图1a)。作为这种分类的一种自然延伸,可以有“固态复合”的概念。从界面的角度分析,所谓“固态复合”就是“固-气界面”被“固-固界面”所替代的过程(图1b)。顺便指出,本文所说“固态复合”一词,其范畴仅限于颗粒增强金属基复合材料,不包括轧制复合、挤压复合、爆炸复合等层状复合材料。

图1 液态复合与固态复合

作为“固态复合”的例子,比如:

1)球磨

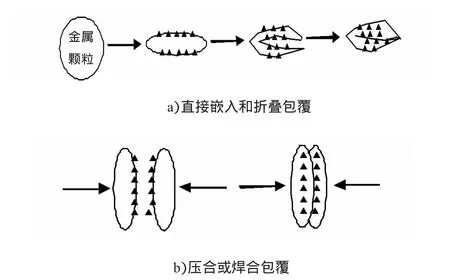

采用高能球磨工艺制备复合材料时,增强颗粒与金属或合金粉末组成一个脆性/延性体系。混料时,在硬质磨球的撞击作用下,软金属产生塑性变形由球状逐渐变形为薄片状,同时增强颗粒会嵌入软金属当中,如果表面嵌有增强颗粒的薄片发生弯曲并最终合拢产生折叠包覆(图2a),或者两个表面已经嵌入增强颗粒的金属颗粒相碰撞产生压合或焊合时(图2b),增强颗粒便会被固态金属所包覆,完成固态复合过程。当然,增强颗粒在外力作用下,直接嵌入金属颗粒也是一种固态复合的方式(图2a)。高能球磨的产物为复合粉体,复合粉体经冷压或热压便得到块体复合材料;也可以将球磨后的复合颗粒直接加入到液态金属(或液态合金)中制备复合材料。此时的固态复合(球磨)可以理解为是一种“预复合”,而把复合颗粒加入到液态金属中的操作,则属于“液态复合”。图3为球磨工艺中几个固态复合的例子。a)球磨后,细小的SiC硬颗粒嵌入到较大尺寸的Al颗粒表面[2];b)铝粉颗粒在冲击下的延展和卷曲折叠不断将SiC颗粒均匀地弥散在铝粉颗粒的内部[2];c)球磨过程中,扁平的A1颗粒相互碾压、冷焊,同时,颗粒不断嵌入其中,形成多层的复合材料层片结构[3];d)具有冷焊条纹的B4Cp/Al复合粉末[4]。

图2 球磨工艺中的固态复合(▲代表增强颗粒)

图3 球磨工艺中固态复合的例子

2)热压、热挤压

很多基于粉末的复合材料制备工艺流程中,包括了对粉体的压制操作。比如粉末热压或热等静压(热压过程包括了压制和烧结两个过程)以及粉末热挤压(粉末或压坯的热挤压、半固态挤压)等工序中均涉及到固态复合。根据基体粉末成分的不同,固态复合的具体方式可以有:

(1)增强颗粒与基体合金粉末的固态复合;

(2)增强颗粒与基体合金金属元素粉末的固态复合;

(3)增强颗粒与基体合金主元素金属粉末的固态复合。

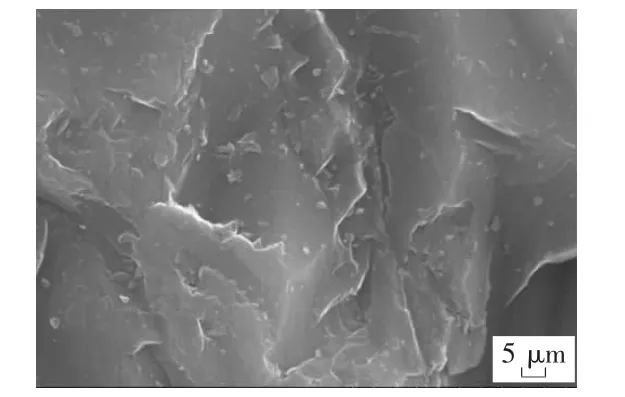

上述第二种方式可称为“多元素固态复合”,而第三种方式可称为“单元素固态复合”。因而第三种方式,也可以看作第二种方式的特例。虽然后两种方式属于“包含”关系,这里之所以被单独提出,主要是由于第三种方式具有“预复合”的特殊应用。所谓“预复合”,以SiC颗粒增强铝基复合材料为例,进行具体说明。对均匀混合的增强颗粒与基体合金主元素金属粉末进行冷压制得冷压坯,然后再对冷压坯进行热压,基体合金主元素金属粉末受热后塑性大大增强,甚至局部出现少量液态,在压制力作用下,金属被挤入增强颗粒表面的凹槽、微裂缝或微孔中(图4),从而使增强颗粒与金属在缝纫效应(或锚合效应)作用下,紧紧包裹住增强颗粒而实现固态复合。其后,可以将热压后的“预复合块”加入到液态铝合金中,并施以搅拌,这时原先增强颗粒四周的金属虽然会因熔化而脱落,但在毛细力和范德瓦耳斯力以及液态合金静压力等的共同作用下,增强颗粒表面仍会保留一薄金属层,即处于“包覆颗粒”状态,由于包覆颗粒与液态铝合金属于“金属/金属界面”,因此极大改善了SiC颗粒对液态铝合金的润湿性,从而可顺利实现SiC颗粒与铝合金的复合[6]。文献[7]介绍,将热压后的“粉末预制块”(即预复合块)加入到液态纯铝中制备SiC/Al复合材料,并将该工艺称为“粉末预制块重熔稀释法”,其道理也完全相同。从这种意义上讲,此处的预复合(固态复合)的作用是使单一颗粒变成包覆颗粒,因此也可以视为一种对SiC颗粒的表面预处理(类似于SiC颗粒高温氧化处理后其表面形成SiO2层)。

图4 酸洗后SiC颗粒表面形貌SEM照片[5]

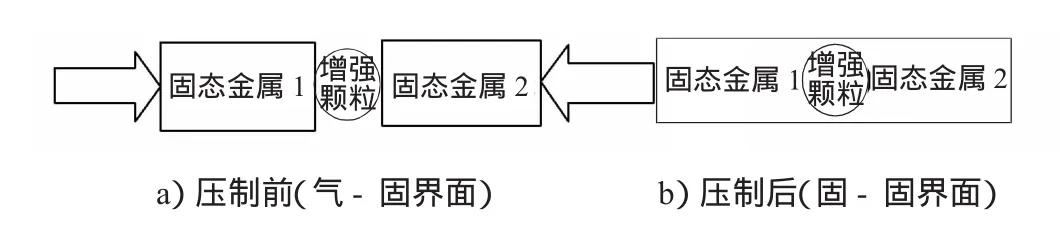

图5 热压工艺中的固态复合

图6 热挤压工艺中的固态复合

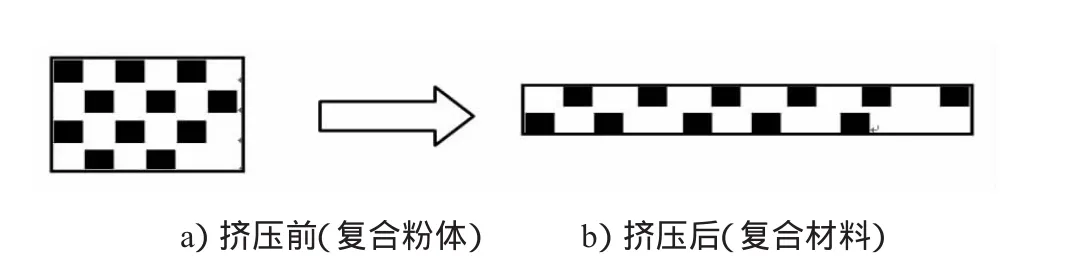

通过热压完成的复合可称为热压复合(图5)。通过挤压完成的复合可称为热挤压复合(图6,图中黑色方块代表增强粒子,白色方块代表金属或合金粉末)。挤压前,增强颗粒被基体金属颗粒所包围,挤压过程中两者均发生流动,其中塑性基体颗粒产生大变形,并出现新鲜表面,同时在挤压力的作用下两相邻表面被焊合,夹于其间的增强颗粒被紧密包裹而实现复合。和尺寸。当然,也存在“复合-成形”一体化(即复合与成形基本同时完成)的情况,而复合材料性能的获得则贯穿于复合、成形的全过程。

表1为复合材料常用“复合”与“成形”工艺。由表1可见,由于复合工艺和成形工艺种类均很多,所以两者的结合使得金属基复合材料的“复合-成形”工艺组合更具多样化特征。需要说明的是,根据粉末冶金原理,“成形”是先于“烧结”的基本工艺过程之一。其中“成形”过程主要是“冷压制”过程,粉末经冷压后,使金属粉末密实成具有一定形状、尺寸、孔隙度和强度的坯块,该坯块属于颗粒聚集体(颗粒界),尚不具备所要求的性能,只有经“烧结”,才能成为同时具有规定形状、尺寸和所需性能的复合材料零件。所以,本文将“烧结”过程同时列入了“复合”和“成形”工艺(复合成形一体化),而将粉末冶金中的“成形”(冷压),作为复合过程中的一个辅助性工艺(如冷压→冷压坯→热压(固态复合)→复合材料零件)。

表1 复合工艺与成形工艺

需要说明的是:(1)表1左侧一列为“复合”工艺,而右侧一列为“成形”工艺,如前所述,可以将复合材料制备加工工艺命名规则定义为“复合-成形”的形式,如“搅拌铸造法”,其中“搅拌”为“复合”工艺,“铸造”为“成形”工艺;(2)表1中列出的复合成形工艺并非全部,而且划分不一定都科学合理,故仅供参考;(3)在表中“复合”、“成形”两列中以同名列出的工艺,一般可以理解为“复合-成形”一体化工艺,即在成形过程中完成复合。如,“烧结”过程既是复合过程,又是消除孔隙、材料致密化获得最终尺寸、形状和性能的过程。再如,“浸渗”和“真空吸铸”,既是复合过程又是液态金属充填过程(充填过程属于成形过程的一部分)。

4 结束语

本文针对颗粒增强金属基复合材料的制备与加工中几个问题进行了初步的分析探讨,主要是提出了固态复合的概念,并给出了几种固态复合的例子,归纳了复合与成形的关系。希望对复合材料的研究有所助益,并欢迎同行们提出批评意见。

[1]赵玉涛,戴起勋,陈刚.金属基复合材料[M].北京:机械工业出版社,2007:5-7.

[2]金兰,盖国胜,李建国,等.球磨法和搅拌铸造法制备SiCp/Al复合材料[J].稀有金属材料与工程,2009(1):557-562.

[3]宋吉智,郗雨林,柴东朗.高能球磨制备A1-5%CuO复合粉体[J].稀有金属材料与工程,2006(2):280-283.

[4]类建中,桑吉梅,张永忠,等.铝基复合材料增强体颗粒分布均匀性的研究[J].金属学报,1998(11):1199-1204.

[5]袁学良.固态复合法制备铝基复合材料及成型研究[D].沈阳理工大学,2011.3:23.

[6]王承志,袁学良,刘凤国,等.SiCp/7090Al复合材料的两步复合及半固态压铸成型[J].铸造设备与工艺,2011(6):6-8.

[7]傅敏士,肖亚航,赵迎祥.粉末预制块重熔稀释制备SiC/Al复合材料的研究[J].新技术新工艺,2000(11):31-32.