V法铸造工艺生产铸件气孔缺陷的防治

2012-01-24马怀荣刘祥泉韩建华张现诚张建满

马怀荣,刘祥泉,韩建华,梁 波,张现诚,张建满

(1.淄博通普真空设备有限公司,山东 淄博 255000;2.华中科技大学,湖北 武汉 430000)

V法铸造又称真空密封铸造,1969年日本发明的铸造新工艺,它的出现引起我国铸造界的重视,经过学习,考察,研究,引进,开发,这一工艺在我国得到应用和发展。当前我国的铸件产量居世界第一,V法铸件产量也正在占越来越大的比例。

V法铸造初期我国基本上以生产工程机械的配重铁为主,后又发展到石油机械的平衡块,摇杆,变速箱壳等,近几年V法工艺又发展到水泵壳体,阀体,汽车桥壳,工程机械桥壳等产品,形状越来越复杂,质量要求也是越来越高。材质上已从铸铁件发展到铸钢件、铸铜件、铸铝件,特别是在铸钢件的应用上,发展的速度很快,很受欢迎。但在应用发展中发现V法铸造铸钢件易出现气孔缺陷[1]。

我们认为V法铸造发展属新技术,新工艺,一些技术难题尚未解决,出现这样那样的问题是正常现象,我们认为气孔缺陷是能够克服的,近几年来我国V法铸造的汽车,工程车的铸钢桥壳已达数万吨,铁路动车的支架,摇枕等关键件也取得很大进展,充分说明V法铸造的气孔缺陷是完全可以克服的,现将我们在克服气孔方面所做的努力总结起来供同行们参考。

1 铸件气孔的分类

1986年中国机械工程学会,铸造学会出版的《铸件缺陷手册》[2]中将气孔分为:1)析出气孔;2)侵入气孔;3)反应气孔。新版《铸造手册》在上述基础上又增加卷入气孔,我们认为卷入气孔的提出是一大进步,特别适用于V法铸造。在此基础上,我们结合V法铸造自身的特殊性,提出一个新的概念,腔滞气孔。

2 各种气孔的成因及防治方法

2.1 卷入气孔

资料[2]的定义是:浇注时浇注系统的金属流里,夹带着气泡进入型腔或液流冲击型腔,产生的气泡进入型腔,当带入的气泡不能从型腔内排除而产生的气孔称为卷入气孔。

因V法铸造是用EVA塑料薄膜密封成型的,浇注过程中要尽力保护EVA薄膜不过早的烧坏,所以要求金属液充型时必须快速平稳,浇注系统必须设计成开放式的,保证金属流不产生紊流,涡流不发生飞溅。但是开放式的浇注系统,排除气体能力差,容易产生卷入气孔。

资料[1]指出,V法铸造为了达到快速浇注的目的,要求浇道截面积比黏土砂、树脂砂、水玻璃砂加大30%,浇注速度的加快,更加剧卷入气体,更易产生卷入时气孔。

1)直浇道、内浇道截面积的选择

在开放式浇注系统中,直浇道是最小截面积,是控制浇注速度的枢纽,需首先确定尺寸,比传统铸造截面积加大30%,铸钢件多选用这种形式。

选定的浇注系统各单位的比例是选于资料[1]。

铸钢:F直∶ΣF横∶ΣF内=1∶(1.2~1.4)∶(1.2~2)

在半封闭的浇注系统中,内浇道是最小的截面积,是控制浇注速度的枢纽,是需首先选定的尺寸。同样也比传统铸造截面积加大30%,铸铁件小件多选用这种形式。铸铁:F直∶ΣF横∶ΣF内=1∶(1.2~1.4)∶(0.8~1.4)

2)浇口杯的位置

放在砂箱两侧或两端,距箱边300mm~400mm。目的是保证浇注时,包嘴距浇口杯的高度尽量减少,保证金属不浇到浇口杯外,不造成浇注断流。

3)浇口杯的形状

建议选择不同心的圆锥体(见图1)。

4)浇包嘴距浇口杯的最佳距离

原则是尽量靠近,应<3d(其中d为直浇道的直径)。

5)浇口杯应烘干,使用前应预热

尽量选用CO2硬化水玻璃砂,但是因CO2水玻璃砂,CO2只起硬化作用,制成的浇口杯砂中尚有4%~5%的水玻璃残留水分,必须烘干。

6)处理好浇口杯与上箱背膜间的密封

浇口杯下尽管用软泥密封,但常常因金属液把被膜烧坏,造成从该处吸入气体(方法图1)。

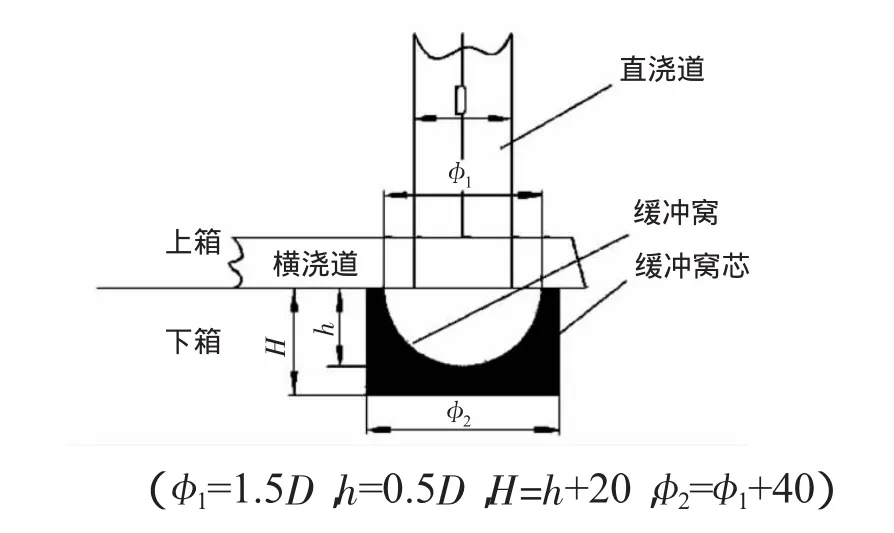

图1 浇口杯与上箱背膜间的密封

图2 直浇道下安放缓冲窝砂芯

7)在直浇道下安放缓冲窝砂芯

金属液从浇口杯进入,通过直浇道直接冲击底部,冲击力很大,很容易发生飞溅,卷入气体,为此设计一个缓冲窝砂芯,使金属液不发生飞溅,该砂芯用树脂砂或水玻璃砂均可,如图2所示。

8)浇注操作

保证做到:只要浇注开始,直浇道始终充满金属液,不得接包浇注。如铸件需要的金属液量大,一个浇包不足时,可以设计两个或两个以上的浇包同时浇注。

2.2 侵入气孔

资料[2]的定义是型砂型芯的气体侵入液态金属后产生的气孔。

尽管V法铸造是干砂造型,砂中无任何黏结剂,侵入气孔产生的几率大大降低,但是EVA薄膜、涂料、砂芯仍然会产生气体,仍然会形成侵入性气孔。

2.2.1 EVA薄膜

它是石油化工制品,是碳氢化合物,遇到高温金属液会热解产生气体。但EVA薄膜是真空密封造型必须的重要材料,没有省略的可能,防止气孔的方法,是采取措施,选用质量优良的薄膜。尽量把薄膜的厚度减少,用量少了发气量自然也就降低了。

2.2.2 涂料

尽管V法铸造工艺已选择了醇基快干涂料,但是酒精(乙醇)是碳氢化合物,是可燃物,仍会产生气体,为了提高涂料的强度和涂料附着力,涂料中还加入酚醛树脂等附加物。多数是碳氢化合物,也会产生气体形成侵入气孔。

(1)严格控制涂料质量,如果采购的干粉涂料,则严格控制乙醇或甲醇的质量。

控制质量的重点是涂料中树脂的加入量,酚醛树脂中的水分和杂质。为了保证涂料质量,应定点采购,签定质量保证合同。

(2)严格控制涂料的厚度

生产单位应通过生产实践,摸索出适合生产的铸件的涂料厚度,对容易产生粘砂的地方,可以涂料厚一点,反之可以薄一点,在保证不发生铸件粘砂的前提下,尽量少用涂料,少发生气体,涂料质量好,也是减少涂料用量的必要手段。

(3)涂料烘干

这是保证V法铸件不发生侵入气孔的主要手段,烘干热风温度应低于500℃。这个热风可以吹到型腔内的任何角落,以保证烘干质量有的单位采用烤模器烘干涂料,单靠辐射热量常常出现靠近电热管的EVA薄膜温度太高粘到模型上,而远处涂料仍然没烘干,所以流动热风是烘干涂料的主要手段。

(4)选用先进的喷涂设备,使涂料喷涂的均匀牢固,且易烘干。

当前,许多单位用涂料喷枪喷,喷涂质量一般,尤其因涂料盛在不密封的壶桶内,操作不方便,而且雾化严重,污染环境,浪费涂料。有的单位选用高压无气喷涂设备效果不错,但设备费用较高,为提高效率及防止气孔,建议选用。

(5)喷涂用压缩空气必须将空气中的水分分离。

在空气压缩机上装上汽水分离器,防止压缩空气中混入水分,带水的压缩空气,常常使涂料难以烘干,有时也是造成V法铸造呛火的主要原因。

2.2.3 砂芯

因V法制芯工艺复杂,尚在研究实验中,但目前V法铸造尚离不开砂芯,而且制芯主要是采用自硬树脂砂,热芯盒覆膜砂和水玻璃砂,这些砂芯均能产生气体,是V法铸造产生侵入气孔的主要防范内容。

(1)自硬树脂砂芯选用优质树脂砂,严格控制树脂的加入量。

树脂砂用的型砂砂粒圆整度要好,角形系数应在1.35以下,泥量和细粉量要在0.5%以下,耗酸值要在7以下。铸铁件新砂用内蒙,河北的优质砂或用擦洗砂。铸钢件砂芯用含硅量97%以上,角形系数1.35以下的水洗砂,只有原砂质量好了,树脂加入量,固化剂加入量才能降下来,进而砂芯的发气量也才能降下来。

树脂砂用的树脂铸铁件可以用一般树脂,铸钢件必须用无氮或低氮的铸钢专用树脂,否则铸钢件的氮气孔无法防止。

(2)CO2水玻璃砂芯

一定要选用质量合格的水玻璃,这里再强调水玻璃砂芯通CO2硬化,硬化后的水玻璃砂芯水玻璃残留水分仍有4%-5%,必须经250℃烘干方能排除水分。

(3)树脂砂芯,水玻璃砂芯涂料的烘干

树脂砂芯,水玻璃砂芯的涂料必须用醇基的,喷涂涂料后,用火点燃,用燃烧把涂料烘干。也可用烘干炉烘干,同时提高砂芯强度。

(4)用40目~70目的宝珠砂制芯

宝珠砂是将铝矾土熔化后用压缩空气吹制的,每个沙粒几乎都是球形,角形系数≤1.1,耐火度≥1790℃。属于中性材料,细粉含量低,耗酸值低,所以树脂的加入量节约30%-40%,水玻璃加入量节约40%-50%,制成的砂芯发气量很小,是理想的制芯材料。

(5)将砂芯产生的气体引出铸型外

在V法工艺中,一般发气量不大的中小砂芯,在真空系统的抽气下,不需要单设排气系统,也不会出现铸件气孔,但对一些大芯或发气量比较大的砂芯如覆膜砂芯,就应该设计上砂芯排气系统,一般将排气管放在芯头上,砂芯要有排气道,与排气管相通,因排气管只排气,不接触金属液,所以可以用钢管来完成,而且可以反复使用,省工,省力,成本又低,注意排气管与EVA薄膜的粘封和与PE膜的粘封。粘封方法如图3。

图3 粘封工艺

2.3 反应气孔

资料[2]的定义是:液态金属的某些成分之间或液态金属与铸型在界面上发生化学反应产生的气孔称为反应气孔。

对于产生的反应气孔,普通砂型铸造和V法铸造是相同的,只是EVA参加反应,真空抽气的参与不同。在铸铁、铸钢反应气孔的主要反应公式是C+O→CO↑FeO+C→Fe+CO↑,CO是不溶于金属液的,是产生反应气孔的根源,所以控制钢液中的O和FeO,就可以防产生反应气孔。其方法为:

2.3.1 熔炼方面

(1)加强炉料管理

入炉炉料尤其废钢,要求清洁无锈蚀。因为锈的主要成分是FeO,炉内加入锈蚀材料就是往钢水、铁水中加O,冲天炉不准用厚度小于3mm的轻薄料,尽量不用铁屑压块。电炉不准加入锈蚀严重的废钢,铁屑轻薄料的冲减料应压块加入。尽量不用轧钢料头,因为许多料头带有钢锭的有害夹杂等,其中FeO是主要的,当然优质料头还是可以用的。

(2)合理利用聚渣剂,减少金属液面暴露在空气中的时间。

铸铁液出炉后应立即用,聚渣剂覆盖到液面上,防止氧化,尤其是电炉冶炼,原则上是不准将钢液暴露在空气中间,扒渣操作要快捷,扒后立即用聚渣剂覆盖。

(3)合理应用回炉料

回炉料是指浇冒口料,废旧铸件,飞溅流钢,因这些料已经过多次熔炼而成,每次熔炼都会吸氧、吸气。而钢材的下脚料,是经过轧制而成的,含气体杂质较少。尤其是因铁水或钢水氧化而出现的废品件,不能集中使用。否则会将这些料中的氧化物气体遗传给铸件。回炉料用量一般不超过30%才能熔炼出优质的钢水。

(4)冶炼中注意预脱氧和终脱氧

电弧炉应造渣进行精炼和调整成分降低钢水中的FeO和O2的含量,而感应炉只是熔化钢水不能排除FeO和O2,预脱氧和终脱氧是不可缺少的工序,尤其是感应电炉的预脱氧。各种版本的技术资料均有预脱氧,我们强调的预脱氧时间要恰当,预脱氧剂用量要足。出钢前10min加锰铁预脱氧、出钢前8 min加硅铁预脱氧,必须用样杯,取样观察脱氧是否达到脱氧要求,只有脱氧合格的钢水才能进行终脱氧。

终脱氧用铝或铝硅脱氧剂,一般0.1%不得超过0.3%。

注意出钢和浇注中金属液流的防氧化。

钢水出钢要快,浇注钢包、铁包,包嘴距浇口杯距离尽量减小,减少金属流在空气中的氧化。

2.3.2 渣孔的控制

渣孔的特点是气孔的底部有熔渣,主要成分是FeO、MnO,是反应气孔的典型缺陷,因V法铸造浇注系统是开放式,没有撇渣能力或撇渣能力很差,金属液中的熔渣很容易进入铸件形成渣气孔。铸钢件尤其高合金铸钢件,钢液中的渣子是很难清除,所以形成渣气孔的机率高。防治方法为:

(1)严格控制熔料的氧化物(主要是铁锈FeO)。

(2)熔炼中浇注中尽量防止金属液的氧化,钢水表面始终有聚渣剂覆盖。

(3)在浇注系统中采用过滤技术。

用陶瓷过滤器对钢水进行过滤,因陶瓷过滤器的虑孔是迷宫式,过滤能力强,效果好,对防止渣气孔效果明显,并能提高显微组织。但是成本增加,只适应大铸件、高合金的铸件。

用过滤网进行过滤。效果也不错,使用中注意过滤网的规格质量,铸铝、铸铁可以用一般的过滤网。铸钢件必须选用铸钢专用滤网、强度高、耐冲刷。注意过滤器、过滤网的安放位置,尽量不放在浇口杯下,以免被冲熔,破坏过滤效果。过滤器(网)的有效面积,要大于直浇道的截面积,保证合理的浇注速度。

2.4 析出气孔

资料[2]的定义是:熔解在液态金属的气体,在凝固时产生的气孔。

析出气孔是金属液本身问题,与铸型类别关系不大,解决措施关键是原材料控制管理和冶炼工艺,反应气孔是防FeO。而析出气孔是防氧、氢、氮。防氧基本上同本文的2的内容。防氢、防氮是本文需解决的问题。

氢的来源主要是炉料中的水分,特别雨雪对炉料的污染和炉衬、包衬的烘干预热。

炉衬:一定要烘干、烘透。

包衬:一定要烘干、烘透。

特别强调钢包使用前要预热到600℃以上,仅用木柴烘是达不到使用要求的,钢包预热是减少氢气孔的关键,是保证钢水镇静,排气,排渣的关键措施。

2.5 腔滞气孔

这是我们研究V法工艺,发现的一种新气孔,它不属于卷入气孔、析出气孔。也不完全属于侵入气孔。因为腔滞气孔的气源主要是型腔的原始气体,是型腔结构(铸造结构)造成的,我们给它的定义是:V法铸造的型腔因被塑料薄膜包裹密封,基本上是不透气的,在浇注中,型腔薄膜局部被金属液烧损,但金属液却成为密封体,型腔仍然是密封的,型腔内的气体受热急剧膨胀,加之型腔中可燃物燃烧产生的气体,不能从型腔顺利排出,而滞留在铸件内形成的气孔,简称腔滞气孔。这种腔滞气体,危害很大,会造成呛火,塌箱,浇不足,铸件报废,甚至出现工伤事故。防治方法为:

1)认真分析V法铸造浇注中砂型的气室腔的变化

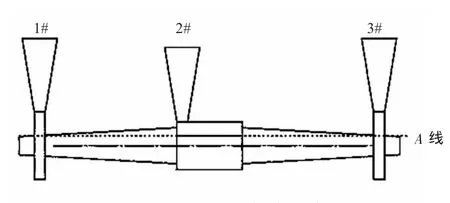

浇注中随金属液上升,气室腔是不断变化的,开始时,整个铸型是1个大气室腔,有的铸型,浇注始终都是1个气室腔,有的铸件因浇注位置和铸件结构,随金属液的上升,变成数个气室腔。甚至出现多次变化。例如:汽车桥壳铸件,浇注开始是1个气室腔,液面上升到一定高度(见图4A线)则变为3个气室腔 1#,2#,3#。

图4 汽车桥壳铸造件气室腔浇道

实验中将2#去掉,结果铸件中间部分气室腔处出现塌箱,铸件报废。保留1#、2#通气孔,去掉3#,结果3#处出现塌箱,铸件报废。可见安气室腔放置通气口是正确的。

2)合理设计通气口的截面积

这是V法工艺设计重要的计算数据,当浇注系统是半封闭时,内浇道的总面积ΣF内,最小是控制浇注速度的枢纽,通气口的总面积截面ΣF通应该与内浇道总面积ΣF内之比。当浇注系统是开放式时,直浇道的截面积F直最小,是控制浇注速度的枢纽,通气口的截面总面积ΣF通,应该与直浇道截面积F直之比,我们认为资料[1]的是数据比较符合实际。

薄壁小件:ΣF通:F直=2:1

厚壁中大件:ΣF通:ΣF直=3:1

3)保证通气口的数量

必须保证每个气空腔至少一个通气口还必须根据铸件的材质的凝固特性来设计。

铸钢件:因凝固特性是一缩到底,通气孔及冒口可以用气割切除,故通气口的截面积可以大些,一般通气口与冒口合为一体,形状以圆形为主,通气口的数量可以少一些。

铸铁件(球铁件):因凝固特性:一次收缩→石墨化膨胀→二次收缩,通气口的截面积不宜过大,大了根部容易出现的二次缩孔,造成铸件报废。而且清除困难。所以通气口数量较多。ΣF通的总面积安文本段的(2)选取。形状以矩形居多,重点限制矩形的短边也就是通气口厚度,一般按通气口安放处壁厚的2/3为宜[3]。例资料[1]图5-76铸铁减速器壳体(约1 t)选11个矩形通气口,这种数量多,截面小的通气口排气量大而且可以用锤击断,清除方便。

4)用芯头凸台法

将通气孔移到铸件本体之外,使通气口处在铸件的最高位置,通气效果好,提高了铸件表面质量,而且清除方便,减了打磨通气口根部茬的工作量[5],如图5所示。

图5 芯头凸台法通气系统

我们认为:腔滞气孔的成因比较明确,只要合理设计通气系统是完全可以杜绝的。

3 结束语

铸件气孔是铸造生产中的常见病,尤其V法铸造气孔,属新工艺,许多技术问题尚未解决,相信只要引起重视,不断总结经验,提高判断气孔类型的技术水平,采取正确的防止V法气孔的有效措施,问题总是可以解决的。

[1]叶升平,孙之成.消失模铸造与V法铸造[M].武汉:华中科技大学出版社,2010.

[2]中国机械工程学会铸造学会.铸件缺陷手册[M].西宁:青海人民出版社,1980.

[3]中国机械工程协会铸造分会.铸造手册[M].第3版.北京:机械工业出版社,2003.

[4]手册编委会.铸件生产新工艺.新技术与质量检验标准实用手册[M].广州文化音像出版社,2004.

[5]马怀荣,刘祥泉.V法铸造生产QT400-10箱体件实践[G]//第九届徐州消失模V法会议论文集.江苏:2009.

[6]周德纲.用V法铸造工艺生产铸钢件的气孔缺陷分析与防治[J].铸造设备与工艺,2010(3):25-26