浇注机自动浇注铸件浇不足的控制研究

2012-01-24黎小春李新民蔡俊涛广西玉柴机器股份有限公司广西玉林537005

黎小春,李新民,蔡俊涛(广西玉柴机器股份有限公司,广西 玉林 537005)

玉柴铸造中心一车间于2010年3月份建成投产,从制芯的机器人自动取芯、组芯及机器人浸涂、机器人下芯,到造型的KW静压造型线,再到熔化的ABP电炉熔炼等,大量引进国外设备,大大提高了铸造中心一车间的机械化程度,其中浇注采用浇注机全自动浇注,引进的是德国全自动浇注机,但是在生产实践中发现,由于浇注机程序的原因,在浇注过程中,容易产生铸件浇不足的情况,经过技术人员及岗位操作人员的共同努力,该问题得到了有效的控制。

1 浇注机概况

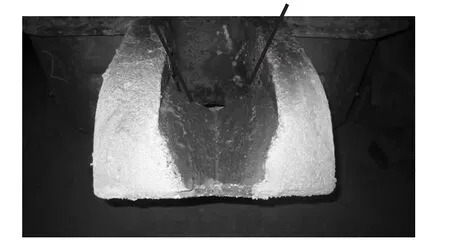

图1为浇注机图,浇注机主要由浇包转台、浇注机及浇注机控制室构成,在浇注过程中,首先由叉车把装有铁水的浇包挂上浇包转台,浇注机控制室接收信号后转动浇包转台把浇包挂上浇注机并升到一定角度,待浇注砂箱到达浇注位后根据程序已设定的浇注重量、浇注速度(即铁水流量)等参数自动进行浇注。

2 浇不足原因分析

图1 浇注机

一包铁水因生产机型的不同,一般可浇注7~12箱不等,浇不足情况按浇注箱次可分为:首箱浇不足、末箱浇不足及中箱浇不足(即一包铁水浇注的铸型除首箱和末箱以外的铸型),其中末箱占60%,首箱占30%,其余占10%。

2.1 首箱浇不足原因

2.1.1 浇包内铁水过满

由于浇注机程序根据各种机型浇注速度的工艺要求设定了相应的浇注速度,在浇注过程中,浇注机根据已浇注的铁水量及红外线探测铁水是否溢出浇口杯来判断每一箱是否完成浇注,只要满足其中一个条件,浇注机即停止浇注,并把浇包退回浇注前的角度。而一般在浇注第一箱时,往往会因为铁水流量过大而突然间铺满浇口杯,这时候浇注机接收到信号后,即报警已浇满,把浇包退回浇注前的角度,而实际上此时铸型并未浇满,因此产生浇不足。

2.1.2 浇包嘴修成U形

一般浇包嘴的形状是要修筑成V形的,如果修成U形的话,在浇注时流量变大,也会发生浇不足的情况。

2.2 中箱浇不足

2.2.1 挡渣口烧损

铸造中心一车间由于浇包数量有限,因此浇包一般重复使用20次左右才更换进行修包,所以浇包在使用过程中,越到后期烧损越严重,而由于挡渣口烧损严重(如图2所示,挡渣口间隙为20mm),在浇注过程中,会发生铁水流量突然变大铺满浇口杯的情况,导致浇不足。

图2 挡渣口

2.2.2 捞渣不干净

在浇注过程中,如果有捞不干净的渣堵在浇包嘴使流量变小,浇注机根据浇注程序设定的铁水流量抬高浇包的角度以获得更大流量,而当铁水把渣冲掉后,铁水流量突然变大铺满浇口杯,这时也会发生浇不足。

2.3 末箱浇不足

2.3.1 浇注程序的局限性

根据不同机型的重量不同,在浇注不同的机型时浇注机即调用相应的浇注铁水重量参数,而一般在浇注最后一箱时,因为浇注机只能把浇包抬到54°角度方位,所以浇注到最后时浇包内残余一定量的铁水是浇不出来的(甚至达到100kg左右),因此当浇注机根据浇包内铁水重量识别为可浇注时,实际上铁水是不够的,因此产生浇不足。

2.3.2 浇包烧损

因为浇包的烧损,烧损的位置增加了浇包的铁水容量,而当该位置是在靠近浇注侧的包壁时(如图3蓝色线框区域),这部分铁水是浇不出来的,因此浇注机因铁水重量误判而产生浇不足。

图3 浇注侧包壁烧损

3 方案实施

根据浇不足产生的不同原因,制定了以下措施:

1)出铁量控制在 2.4 t~2.8 t左右,以稍微没过挡渣口为宜。当出铁过满时,稍微倒少一点后再挂上浇注机进行浇注。

2)购买浇包增加浇包的使用量,减短每一个浇包的使用时间,同一个浇包重复使用15次后进行修包,同时对修包岗位进行重新培训,提高修包质量,降低浇包在使用过程中的烧损程度,修包时浇包嘴须修成V形,而不能修成U形(如图4所示),防止浇注时铁水流量突然变大,在浇注过程中出现异常时及时反馈并检查浇包情况,确认正常后方可继续使用,若浇包已出现严重烧损须更换浇包。

图4 U形浇包嘴

3)对捞渣岗位进行重新培训,提高铁水捞渣质量,并由叉车工进行监控,如铁水捞渣不干净,及时反馈待捞渣干净后方可挂上浇注机进行浇注。

4)修改浇注机参数,原来的浇注程序里设定出现铺满浇口杯时1 s后进行报警停止浇注,并把浇包退回浇注前的角度。通过修改程序把时间参数延长到3 s后再报警,这样如果出现铁水铺满浇口杯时,停止浇注,但不报警,也不把浇包退回浇注前的角度,当浇口杯液面下降后继续进行浇注。

5)要求对浇注过程的实时监控,当浇到最后一箱时,如果浇包内铁水量刚好足够浇注一箱(浇包内铁水量减去浇注一箱所需铁水量后不足100kg),而浇包的角度已经超过46°时,把浇注机转为手动状态,停止浇注,并把剩余铁水回炉处理。

4 效果

通过采取一系列的措施,铸件浇不足的控制取得了显著效果,经过生产实践验证,从2010年11月16日制定方案并实施之后,各种机型浇不足废品一共只有1台,浇不足概率与10月和11月相比降低了90%,而前期从5月份使用浇注机开始由于程序故障等方面原因,浇不足概率达到2%,浇注机程序10月份调试正常,因此10月之前的浇不足数据不纳入统计分析。从10月开始统计浇不足情况如表1。

表1 浇不足统计

5 结 论

1)控制出铁量精确,确保浇包嘴形状修成V形,可以有效减少首箱浇不足的情况。

2)提高浇包的质量,确保浇包在使用过程中无烧损或烧损量少,同时提高捞渣质量,减少铁水中的残渣,可以有效控制中箱浇不足的情况。

3)修改浇注机参数,完善浇注机浇注过程,同时对浇注过程进行实时监控,出现异常时及时处理,可以有效避免末箱浇不足的情况。