铜基复合材料面接触摩擦副温度场及磨损特性研究

2012-01-23邢大淼沈持正尹延国焦祥楠

邢大淼, 沈持正, 尹延国, 焦祥楠

(1.合肥工业大学 摩擦学研究所,安徽 合肥 230009;2.嘉善双飞润滑材料有限公司,浙江 嘉善 314115)

0 引 言

摩擦生热存在于有相互接触压力且相对运动的地方,由于摩擦副处于封闭空间中,热量只能通过摩擦副材料的热传递散失,在摩擦因数较大时,热量会急剧增加,从而使材料温升过快,大部分金属材料随着温度的升高力学性能变差、化学性能不稳定。力学性能变差会使摩擦过程中更易发生塑性变形,导致磨损的增加。目前在面接触摩擦磨损试验中有关温度场及其温度对磨损的影响研究还存在一些不足之处,主要原因是局限于摩擦副的热流分配系数不易确定,摩擦副接触表面温度不易测量,或者仅能利用热电偶测量到摩擦副次表层某些点的温度值,对于摩擦副接触表面温度和整个摩擦副的温度分布还很难确定。传统的解决办法是利用经验公式确定热流分配系数,利用有限元法进行模拟,在模拟过程中通常忽略非线性因素的影响、简化模型[1-2]等,而且仅对温度场进行独立分析,或者通过热机耦合来描述因外部加载而产生的应力与因温度变化而产生的内应力共同作用下所表现出的力学性能[3],有关温度场与磨损关系的研究还相对较少。

本文根据实验条件及设备特点,设计了反推热流法来确定摩擦副的热流分配系数,通过红外探头测温-有限元模拟-热电偶测温验证相结合的方法[3],模拟面接触摩擦磨损试验中摩擦副的三维瞬态温度场,利用表面轮廓仪来测量摩擦副不同部位的磨痕深度以表征实际的磨损程度,从而建立其摩擦副的表面温度与其磨损之间的对应关系,探讨温度对磨损的影响。

1 端面磨擦磨损实验

面接触摩擦磨损试验在多功能环境可控摩擦磨损试验机上进行,摩擦副上试样材料为45号钢,淬火处理,硬度为HRC56,摩擦副接触环面外径为35 mm,内径为25 mm;下试样为双层金属材料,摩擦接触层为铜基无铅轴承材料,直径为35 mm,厚度为1 mm;下层为45号钢板材料,直径为35 mm,厚度为1 mm,上下层通过烧结压制成型。摩擦副接触方式为端面紧密接触。红外测温探头固定在卡具底盘的导轨上,通过下试样预设的圆孔测量上试样摩擦表面温度。试验条件如下:脂润滑,初始温度条件为室温(25℃),摩擦线速度为0.4 m/s,法向载荷为2 000 N,试验时间为30 min。试验机的智能检测系统自动记录试验过程中的平均摩擦系数和试样底部非接触面温度,用表面轮廓仪测量磨痕表面形貌,并表征磨痕深度以反映材料的磨损程度。

2 模型的建立及仿真

2.1 端面摩擦磨损实验模型的建立

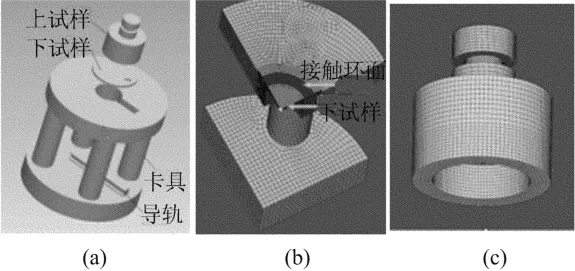

整体模型爆炸图如图1a所示。由于固定螺栓、底盘上用于安装红外探头的滑轨以及测温设备对温度分布影响很小,所以在建立有限元模型时将其忽略,其余部分全部按原有模型未作任何删减。由于下试样温度载荷及其装夹装置具有对称性,取1/4建立有限元模型,如图1b所示,上试样有限元模型如图1c所示。计算单元采用8节点六面体一次单元。下试样与夹具接触部分涂抹硅胶以增加导热性,建模时可做完全接触处理。

模型的假设为:①忽略因磨损造成的材料减少;② 假设下试样与夹具完全接触;③ 实验过程中材料的导热系数、密度及比热容不随温度变化;④ 忽略辐射场的计算,通过调整对流换热系数来近似代替辐射场的影响。

图1 试验模型

2.2 边界条件的施加

本文边界条件的施加分为上试样边界条件施加和下试样边界条件施加,分别在不同的模型中进行独立模拟。上试样边界条件为:

(1)通过非接触式红外探头测温,测得上试样摩擦面脂润滑膜温度值,因润滑膜很薄,可近似为摩擦表面温度,并将其作为第1类边界条件输入上试样有限元模型。

(2)由于上试样处在旋转过程中,有限元模型上除摩擦接触面之外的所有非接触面施加强制对流换热系数,整个强制对流换热系数是时间的函数。

(3)由于模拟实验中整体温度较低,热辐射对温度场的影响很小,所以忽略热辐射效应。

(4)上试样处于环境温度条件下,在模型的各个节点上施加25℃的初始温度。

下试样边界条件为:

(1)通过反推热流法确定热流分配系数,进而获得下试样摩擦表面热流密度,并将其作为第2类边界条件输入下试样有限元模型。

(2)由于下试样处于固定状态,在其非摩擦接触面施加自然对流换热系数,整个自然对流换热系数是时间的函数。

(3)热辐射问题同上试样一样做忽略处理。

(4)下试样处于环境温度条件下,在模型的各个节点上施加25℃的初始温度。

2.3 反推热流法确定热流分配系数

摩擦副接触传热涉及多学科交叉,存在高度的非线性,如热辐射问题、接触热阻问题、材料的物理化学性能随温度变化问题、表面润滑介质导热问题及次表层产热问题[4-10]等,实际试验中很难准确地确定每种因素在摩擦副传热中所起作用的大小,这给热流分配及建模带来很大麻烦,大部分学者在处理此类问题时做简化处理,把高度非线性的因素线性化,把一些条件理想化,在确定热流分配系数时利用理论公式来确定。基于以上众多非线性的原因,理论公式必然存在一定的误差。因此,本文研究的重要内容是既可以避开非线性因素对热流分配系数的影响,又可以很精确地计算出热流分配系数。

基于本试验的特点,因摩擦而产生的总热量一部分通过上试样传导至传动装置,一部分通过下试样传导至卡具装置。确定总热流密度和传导至上试样或下试样的热流密度即可求出热流分配系数。假设所有摩擦损失功率全部转化为热能,通过多功能环境可控摩擦磨损试验机可测得摩擦系数、压力、摩擦副的相对速度及总热流密度。由于材料、摩擦副的散热条件不同,传导至上、下试样的热流密度有很大差异,并且无法用实验直接测得,因此本文设计了反推热流法来间接获得。

采用红外探头测温法测量上试样摩擦表面温度,将测量值及其他边界条件输入上试样有限元模型进行温度场的独立模拟。通过模拟反推出上试样摩擦表面热流密度,将其与总热流密度的差值作为第2类边界条件输入下试样模型,然后对下试样进行独立模拟。利用热电偶测得下试样指定点温度值随时间的变化,然后对比其测量值与该点的模拟温度值,如果两者误差在允许范围内,认为在该模型下模拟的温度场准确,否则,重新调整上试样边界条件,循环以上步骤,直至结果准确。反推热流法及热电偶测温验证流程如图2所示。

图2 反推法及测温验证流程图

3 仿真结果分析

通过反复的试验及多次的循环分析发现,摩擦接触面积和环境散热对热流分配系数影响很大,主要表现为当摩擦接触面积变化时,同种材料,在载荷、压力、线速度完全相同的条件下,上试样热流分配系数变化很大;当环境湿度改变时,对流换热系数也改变,同样会造成热流分配系数的变化。理论热流分配系数公式仅从摩擦副材料的密度和比热容考虑,因此不能准确地反映实际热流分配情况。

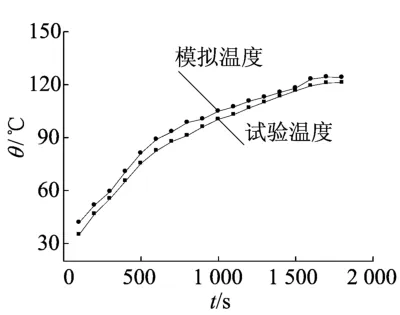

在接触面积、对流换热系数设定的试验条件下,利用本文设计的流程得到下试样指定点模拟曲线与热电偶测温曲线,如图3所示。在试验开始阶段温升较快,10 min后温升逐渐减小,30 min时温升趋近于0,整个试验装置基本达到温度平衡。该点的热电偶测温曲线与模拟曲线基本一致,热电偶测得的最大温度为121℃,模拟最大温度值为124℃,误差为2.47%。

图3 模拟与热电偶测温曲线

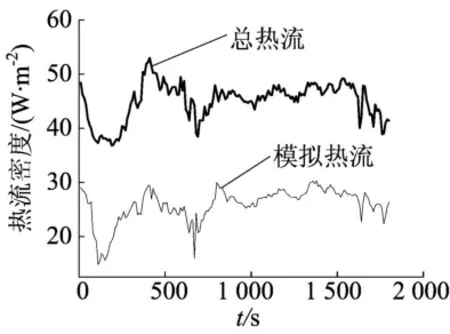

实际试验中测得的总热流密度及上试样摩擦面的模拟热流密度如图4所示,图4表明,前10 min为磨合期,该阶段热流变化较大,10 min为稳定磨损期,该阶段热流稳定,模拟热流密度曲线的波动与总热流密度曲线的波动基本一致,整个磨损过程与轴承材料的特性相吻合。

图4 总热流及上试样模拟热流曲线

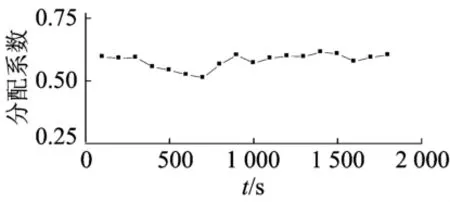

上试样摩擦面热流密度与总热流密度的比值即定义为上试样的热流密度分配系数,其随时间变化的曲线如图5所示,图5表明,热流分配系数随时间的变化在0.6上下波动,因为实际试验中试验工况不断变化,接触面积时刻有微小的变化,此外,其他一些不确定的非线性因素也会影响热流分配系数的变化,综合表现为波动曲线。

图5 上试样热流分配系数曲线

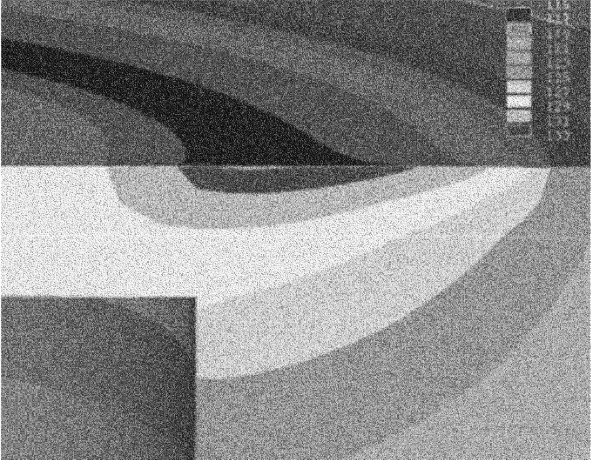

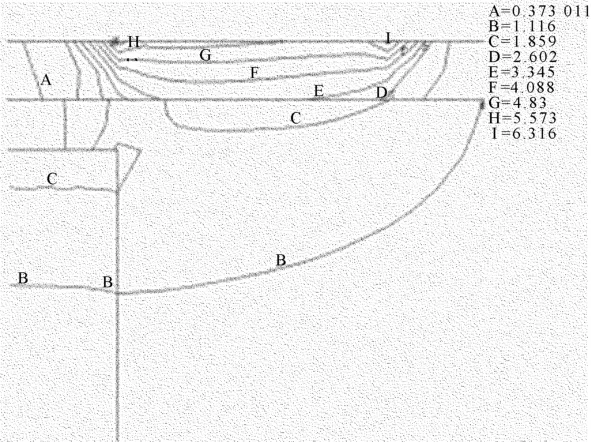

输入下试样摩擦面热流密度,加载求解得到下试样三维瞬态温度场。其接触环面的三维温度场云图如图6所示,下试样摩擦副接触部位截面温度梯度如图7所示。

图6 下试样三维温度分布云图

图7 下试样截面温度梯度分布

在实际试验过程中,摩擦副外环的相对速度大,在相同压力条件下,产生的热量更多,但从图6可知,温度最高的位置并不在相对速度最大处,在摩擦副接触环面中心靠内缘部位,整体环面存在较明显的径向温度差异,摩擦接触面最高温度为133℃,向两边逐渐减小。

从图7可知,温度梯度最高处存在于接触环面外缘,其最大值为6.316,内缘温度梯度最大值为5.573,而中心温度最高处,温度梯度反而相对较小。这主要跟材料的散热有关,与空气直接接触的外缘散热较快,摩擦环面内缘处于封闭的空间内,且由于夹具结构的特点,热量不易通过空气对流和夹具材料热传导散热,另外对流换热面积小,因此散热性能弱于外缘,两者共同作用导致内缘热量集中大于外缘,使环面最高温度由中心向内偏移。

利用表面轮廓仪测得摩擦环面由内缘到外缘的表面轮廓如图8所示,该摩擦环面由内到外模拟温度曲线如图9所示。对比图8和图9可知,磨痕最深的地方所对应的摩擦温度最高,表明温度对磨损有明显影响。温度升高润滑变差,摩擦副接触部位摩擦工况变差,导致局部摩擦系数变大,磨损严重,因此在减摩复合材料配方设计时,除考虑其减摩抗黏着作用外,应更多地考虑其各组成成分的导热性能,良好的导热性可以有效降低摩擦表面的热量集中,从而避免因摩擦表面温升过高而导致严重的磨损。在轴承设计时应该更多地考虑结构的散热性能,良好的结构散热性能及时地将摩擦产生的热量散失到环境中,降低热量在摩擦面聚集速度,从而保证摩擦接触面温度在合理的范围内。

图8 摩擦环面表面轮廓

图9 摩擦表面温度分布曲线

4 结 论

在材料成分较多且结构复杂或者无法通过经验公式获得热流分配的情况下,反推热流法所确定的热流分配系数能更好地反映实际情况。

在面接触摩擦磨损实验中,摩擦副相对速度较大的地方因散热充分,温升相对较低,磨损反而小;相对速度较小的地方散热不充分,温升相对较高,对应的磨损较大,说明温升对磨损的影响很大。

[1]杨智勇,韩建民,李卫京,等.盘形制动器有限元模拟计算方法研究[J].铁道学报,2010,32(2):114-118.

[2]俞建卫,李奇亮,尤 涛.基于混合编程的端面摩擦副热分析软件的开发[J].合肥工业大学学报:自然科学版,2009,32(6):822-825.

[3]杨智勇,韩建民,李卫京,等.制动盘制动过程的热-机耦合仿真[J].机械工程学报,2010,46(2):88-92.

[4]孙晓刚.红外热像仪测温技术发展综述[J].激光与红外,2008,38(2):101-104.

[5]金晓行,刘小君,王 伟,等.摩擦制动器温度场的研究现状和展望[J].合肥工业大学学报:自然科学版,2007,30(7):801-804.

[6]赵兰萍,徐 烈.固体界面间接触热阻的理论分析[J].中国空间科学技术,2003,8(4):6-11.

[7]Majumdar A,Bhushan B.Fractal model of elastic-plastic contact between rough surfaces[J].Tribol(ASME),1991,113:1-11.

[8]湛利华,李晓谦,胡仕成.界面接触热阻影响因素的实验研究[J].轻合金加工技术,2002,30(9):40-43.

[9]Joshi A A,Majumdar A.Transient ballistic and diffusive phonon heat transport in thin film [J].J Appl Phys,1993,74(1):31-39.

[10]朱爱强,刘佐民.材料匹配性对盘式制动器摩擦温度场的影响[J].润滑与密封,2008,33(3):62-65.