大型博览建筑钢结构虚拟施工建模关键技术研究与应用

2012-01-23郑亚文陈一平

刘 松, 郑亚文, 周 迎, 陈一平

(1.华中科技大学 土木工程与力学学院, 湖北 武汉 430074;2. 中国建筑第三工程局有限公司, 湖北 武汉 430070)

随着国民经济的发展及国家基础设施建设的推广,大型博览中心,展览馆,体育馆的建设越来越多,规模也越来越大。诸如沈阳博览中心、广州白云机场、上海新博览中心、上海南站、南京奥体中心等。其中沈阳博览中心钢结构施工,其面积尺寸达到23250 m2,横向桁架跨度达到114 m[1],上海新博览中心单榀桁架跨度达到72 m[2],武汉国际博览会展中心单榀桁架跨度也达到72 m,根据当前我国建筑业的实际情况,刘家武等人提出:跨度超过60 m的钢结构为大跨度钢结构[3]。以上实例均属大跨度空间钢结构施工范畴。大跨度钢结构在国内相应进入了一个蓬勃发展的时期[4]。

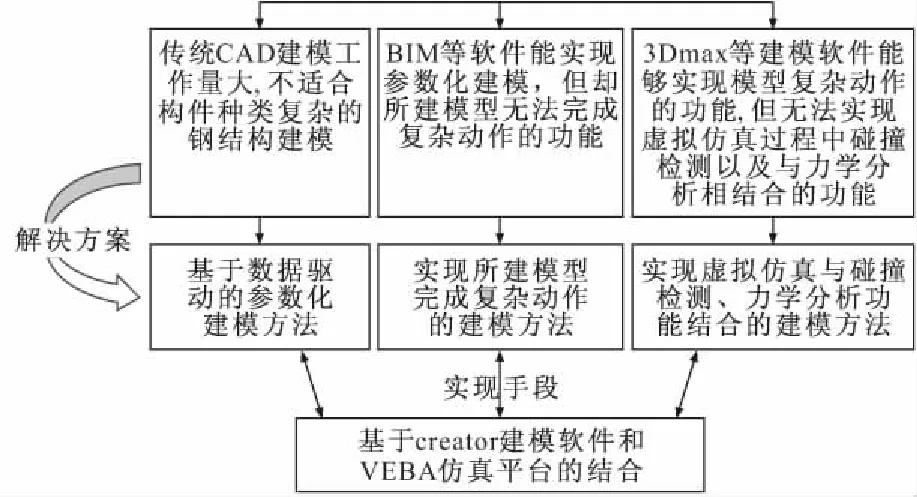

同时大型钢结构的发展在国外一直处于高速发展的趋势,从1972年德国慕尼黑奥运会场馆,到1993年福冈体育馆亦称福冈穹窿,再到1999年悉尼奥体中心体育场,以及2006年美国亚利桑那州体育场,都是国际上非常有代表性的大型钢结构建筑[5~8]。然而,钢结构快速发展的同时也带来新的挑战。近年来,我国大型钢结构施工过程中出现事故也时有发生。其中大型钢结构吊装过程事故率尤为突出。如广州某体育馆高空散装时,因脚手架刚度不够,发生坍塌;湖南某体育馆部分杆件在施工期间弯曲发生坍塌[9]。目前大型钢结构的吊装施工过程主要面临着如下挑战:(1)在施工过程中因结构失去平衡、稳定而倾覆或倒塌;(2)大跨度钢结构整体提升过程与周围实体发生干涉与碰撞;(3)吊装过程中局部构件或节点的强度不足而破坏整体结构性能[10]。面对这些挑战,传统的施工技术和手段有时很难达到要求,随着计算机仿真技术的不断发展,虚拟仿真技术日臻成熟,虚拟现实和虚拟建造技术已被成功引入建筑工程施工领域,通过对钢结构吊装过程进行虚拟吊装预演,在虚拟过程中实时处理关键数据,如实现虚拟过程与碰撞检测的结合,虚拟过程与力学分析的结合等等,一方面能有效解决现实吊装过程中面临的挑战,同时也可以对原有的施工方案进行优化。而实现虚拟吊装过程中关键数据的实时处理,模型的建立是关键。目前我国计算机建模领域的研究,存在一定的局限性,其中一部分原因是因为所选用的建模软件的局限性导致,如BIM建模软件能够实现参数化建模但所建模型无法完成复杂动作的功能,3Dmax等建模软件能够实现模型的复杂动作的功能,但无法实现虚拟仿真与碰撞检测以及力学分析相结合的功能。本文以大型博览钢结构施工为研究对象,基于Creator建模软件和Vega仿真平台,提出了一种基于虚拟施工过程的关键建模技术和方法,有效解决了上面提到的难点问题,并实现了虚拟仿真过程中实时处理关键数据的功能,如图1所示。

图1 几种典型建模思路的评价与比较

1 虚拟吊装建模技术的研究

虚拟吊装顾名思义是基于虚拟平台,实现虚拟吊装过程的研究。要实现虚拟吊装的过程,首先是虚拟模型的建立,大型博览建筑钢结构形状构件种类复杂,数量庞大,比如单独一个展厅的钢结构杆件就可能达到12000多根,通常的大型博览建筑拥有多个甚至几十个展厅。传统的建模方式工作量极大,这里采用基于数据驱动的参数化建模技术,能够快速精准完成对钢结构模型的建模。

1.1 基于数据驱动的参数化建模方法

所谓基于数据驱动的参数化建模,实质是利用数据库支持的尺寸驱动的原理,采用基于IFC标准的建筑模型的表达方法,使尺寸的改变能自动转化为实体模型形状的改变,并研究如何创建施工资源库,研究数据驱动的虚拟施工过程仿真。

其中IFC(Industry Foundation Class)标准是指建筑对象的工业基础类数据模型标准,由国际协同联盟(IAI)在1995年提出的标准,该标准是为了促成建筑业中不同专业,以及同一专业中的不同软件可以共享同一数据源,从而达到数据的共享及交互。基本建模原理:基础模型库——复合物体建模——标准件特征参数库——模型数据化驱动[11]。其中标准特征参数库最核心最重要的是如何解决链接问题。采用参数化建模技术的基本流程图,如图2所示:

图2 参数化建模技术的基本流程

采用数据化驱动进行参数化建模时,主要完成以下两方面的工作:其一,尽量分割模型,分别建模;其二,尽可能对模型进行优化。分割模型就是按照建模实体的功能、部位等原则来将该整体模型分解为若干部分,分别建模,即按照整体拆为局部,然后局部合并成整体的指导思想。对模型的优化主要表现在处理模型任务时尽量做到减少建模工作量,减少冗余的多边面,以及合理分割模型的顺序、部件的调整优化等。钢结构基础模型归纳起来分为以下几类:一般形式,型钢,钢板和钢管,如表1所示。

表1 基础模型主要参数

其中,L、W、H分别为截面长、宽和柱高;X、Y、t分别为钢板截面长、宽以及板厚。r、R、H分别为钢管环形截面的内外半径以及管的高度。

大型博览建筑钢结构虚拟吊装施工过程的参数化建模主要分为两大类:一类是钢构件的参数化建模,另一类是施工过程中机械设备的参数化建模。

1.2 大型博览建筑虚拟吊装施工钢构件建模

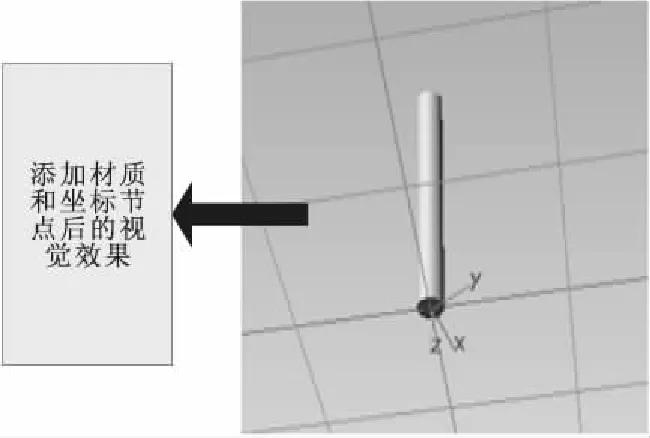

钢构件参数化建模,主要工作包括设置模型的基本几何属性参数,如杆件的截面属性,模型工程性能参数,如材料属性等以及实现虚拟仿真过程的技术参数,如自由度节点的坐标参数、自由运动属性限制参数等等。这些参数属性在建模过程中都可以在特定环境下指定的属性栏设置。比如在建立单根钢管柱的模型时,在指定的属性栏中通过设置钢管的半径,高,材质等参数信息来完成钢管的初期模型的建立。如图3所示。另外,标准化模型还应包括对面向工程对象的特定参数描述,使最终形成的模型库中的每一个模型都是具有智能化属性和建筑元素特征和的建筑构件,如图4所示。

(右边为参数化控制界面(未添材料属性))图3 钢管柱参数化建模效果

(已加金属材质属性和技术参数属性)图4 钢管柱参数化建模效果

1.3 大型博览建筑虚拟吊装施工机械设备模型及复杂动作实现建模

大型博览建筑钢结构吊装施工中主要使用到的机械设备包括汽车吊,履带吊,塔吊,叉车等等,这些机械模型实现,参数的控制最关键,不同机械设备其控制参数各有差异。比如履带吊的主要技术控制参数为起重量、起重高度和起重半径。考虑到系统对履带吊动作仿真的需要,将履带吊分成以下几个部分:履带部分、机身部分、驾驶室及机身回转部分、机身吊臂连接部分、吊臂部分和吊钩部分,各部分的控制参数见表2。

表2 履带吊建模控制参数

汽车吊建模控制参数与履带吊有相似之处,主要增加了位置坐标、车身水平转角、整体转角、吊臂竖直平面转角等控制参数。塔吊主要技术参数有:吊臂长度、工作半径、最大起重量、附着式最大起升高度、起升速度、爬升机构顶升速度和附着间距等[12]。这里不作详细讲述,本文主要研究上述各种机械设备在虚拟吊装施工中实现各种复杂动作的关键建模方法。

吊装施工中大多数机械设备的基本动作主要包括以下四类:起升、变幅、回转和行走。由于部件与部件、部件与整体之间结构及功能存在约束关系,因此其运动轨迹有一定的关联度。如起重机具除自身在装卸货物时作垂直方向运动外,还和汽车吊一起作水平运动,同时在重力、风力及惯性力等作用下也会作水平偏摆,因而吊具及其吊载的货物均作复合运动。为了真实反映其运动过程(前期基本模型已经完成),建立精准、合理的层次坐标系是后期建模工作的关键所在,为简化其运动模型,至少需建立4个层次的坐标系,让处于不同坐标系下的模型实体能够独立完成当前坐标系下的轨迹运动,如图5所示。

图5 汽车吊建模层次坐标系

在机构运动过程中吊具的运动只需计算相对于汽车吊的位置变化即可。由于汽车吊的运动会通过钢丝绳滑轮组带动吊具一起运动,建模时将吊具作为起重机的下一级节点,吊具既可继承上一级节点的运动,又可独立于上一级节点运动,起吊货物等。图6为基于参数化建模技术下的汽车吊模型,履带吊模型。

图6 汽车吊、履带吊及其底盘模型

在机械建模过程中层次坐标系的建立DOF(Degree of Freedom)技术非常重要。DOF技术可以实现模型局部的旋转,位移等动作,通过设置相关参数的最大最小值,还能控制局部运动的变化范围。它包含了与旋转、伸缩和位移相关联的6个自由度参数变量。其相应的约束参数信息均以. flt文件格式保存于OpenFlight模型数据库中。在装载过程间,为DOF节点创建一个DCS 坐标(动态坐标系,Dynamic Coordinate System),这样Vega在加载.flt模型的时候会读入相应的约束条件供应用程序调用。从底层看,DOF 节点被Vega加载后就会有一个对应的动态坐标系节点。通俗的说,模型对象一旦是动态坐标系了,那么它就“自由了”,就可以在虚拟吊装过程中随意地改变其位置和姿态了。

1.4 虚拟吊装与碰撞检测、力学分析功能结合建模

虚拟吊装过程中模型的逼真效果,尺寸,以及特定运动要求,影响着钢结构虚拟吊装过程实现的效果。大型博览建筑钢结构施工现场情况十分复杂,施工过程中,不仅要考虑比如支撑塔架设置、空间异型构件安装、安装精度控制等而且还要考虑主结构安装完成后的支撑塔架卸载与拆除方案及安全措施设置方案。其中一个非常突出的施工难点就是施工过程中发生实体之间的碰撞。因此在虚拟仿真过程中进行碰撞检测非常必要。

实现碰撞检测的关键技术点在于建模时模型约束体的建立、仿真平台的选择以及操作技术。约束体的大小和形状通过参数化建模技术来完成和控制,是虚拟现实中碰撞检测效果的重要影响因素。模型约束体的建立可由Creator建模软件实现[13]。

而虚拟吊装与力学分析相结合是解决现实吊装过程中因结构失去平衡、稳定而倾覆或倒塌,以及吊装过程中局部构件或节点的强度不足而破坏整体结构性能等问题的有效手段。

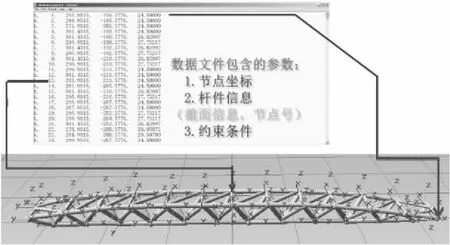

要实现虚拟吊装过程与力学分析结合,关键之处在于所建立的模型应该是准确清晰的包含每一根杆件的必要信息,能够在钢结构虚拟施工过程中的任一时点t,动态获取模型中结构杆件的空间坐标、杆件属性信息传输到ANSYS软件进行力学强度、刚度和稳定性分析,以保证吊装过程的安全性。要实现这个突破,建模时对模型进行处理是关键。大型博览建筑的钢结构构件的特点是每个构件模型都是由一根根单一杆件组合而成,因此,在建模的过程中,应以单根杆件为建模单元,在杆件建模的过程中,首先是从相关施工组织设计资料中获取各个模型的原始数据资料,然后通过参数化建模技术,精确设置各根杆件的几何参数,完成杆件的基本模型,接下来最重要的,也是实现和力学分析相结合最关键的,是将每根杆件两端的几何中心点设为自由度节点,同时分别为每个节点命名。只有通过先设置自由度节点,然后命名,这样所建模型导入到虚拟仿真平台后才能够捕捉显示。下面是杆件信息读取界面图以及添加自由度节点的次桁架效果图(如图7)。图中每个局部坐标系X、Y、Z都表示一个节点信息。

图7 添加自由度节点的次桁架效果

2 案例应用

本文以武汉国际博览中心(以下简称为武汉国博)为研究对象。武汉国博,为内外两环二层建筑结构。第一层高7 m,为现浇钢筋混凝土框架结构;第二层高20.5 m,为钢网架结构,钢结构重约1.5万吨。主展览馆单体展馆的架空层面积为9072 m2,由31根钢管柱支撑钢结构屋盖,屋盖由2榀单跨126 m桁架、8榀单跨72 m桁架和四片网架组成,单榀桁架最大重量达350吨。

(1)技术分析

在武汉国博虚拟施工过程中,所有钢结构构件的模型(包括径向主桁架,环形次桁架,内外网架,胎架)均采用Creator来实现,对于复杂的机械设备模型有些是通过Creator建模,比如汽车吊,另外一些是先通过在3Dmax里面建模后,导出为3ds.*格式,然后再导入到Creator里面,如履带吊的模型,需要注意的是,从外部导入到Creator里面的模型,在导入过程中会发生模型信息丢失,和模型失真的现象,此时还需要人工调整和修复。最后用Vega Prime进行数据处理,对已建立的虚拟模型进行交互控制。通过该软件平台实现模型的基本动作。

(2) 虚拟吊装与力学分析、碰撞检测功能结合应用

在内网架的吊装过程中,首先吊装的是左边的第一片,其次是右边的第三片,最后是中间的第二片,在吊装过程中,第二片吊装空间小,吊装过程容易发生碰撞,对吊装的要求较高,所以第二片为最不利工况。这里对第二片进行力学分析。通过传输所需数据至ANSYS,分析得到结构最大位移为2.86 mm,最大等效应力为14.0 MPa,远小于材料屈服应力235 MPa,稳定性分析得到屈曲载荷因子为107.11≫1,结构处于安全状态,结构屈曲模态如图8所示。

图8 内网架第二片吊装结构稳定性分析结果

在吊装过程中,我们可以根据需要,随时对吊装过程机械进行碰撞检测,下图是履带吊进行网架吊装过程中的某一时刻碰撞检测示意,如图9。

图9 碰撞检测示意

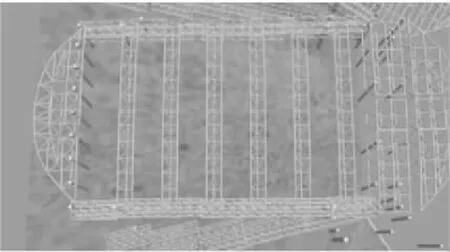

(3)建模完成后的效果如图10、11、12。

图10 基于参数化建模的钢结构建模效果(内网架)

图11 7m承台及虚拟吊装整体模型效果型

图12 某单区场馆钢结构模结构建模效果(内网架)

3 结 语

本文以大型复杂工程虚拟施工课题为研究背景,主要阐述了基于大型博览钢结构虚拟吊装过程关键建模技术的研究与应用,通过采用这些关键的建模技术,实现了虚拟仿真与碰撞检测、力学分析的实时动态结合,有助于解决目前大型复杂钢结构施工过程中遇到的重难点问题。并成功申请了《大型复杂钢结构虚拟施工仿真吊装系统》软件专著权。

另外,本文的研究由于个人经历,水平以及资源有限,在实际操作中选取了虚拟吊装施工过程中几个关键的时间点来进行分析,尚未实现全过程任意时间点的实时数据交换。但是按照这种方法这种思路理论上是能够实现实时动态分析,因此具有一定的指导意义。

[1] 鲍广鑑,李国荣,黄建川,等.沈阳博览中心钢结构施工技术[J].施工技术,2001,30(3):28-30.

[2] 刘子祥,冯 健,郭正兴,等.上海新国际博览中心钢结构安装技术[J].建筑钢结构进展,2003,5(1):21-25.

[3] 刘家武.大跨钢屋盖胎架整体滑移法施工技术[J].安徽建筑,2007,(2):41-42.

[4] 苗丽丽. 太原机场大跨复杂钢结构的设计与施工技术研究[D].太原:太原理工大学,2010.

[5] Treib M. Sports cathedral[J]. Progressive Architecture, 1985,(6) :71-80.

[6] Buchanan P. Kanai international airport[J]. The Architectural Review,1994,(11) : 32-36.

[7] Tokenaka Corporation. Fukuoka dome[J].Process Architecture,1995,(123) : 14-19.

[8] 史洪泉.大跨度空间钢结构施工全过程力学分析及考虑施工影响的若干要素研究[D].南京:东南大学,2005.

[9] 郭正兴,朱张峰,牛 萌.钢结构安装坍塌事故案例分析及警示[J].施工技术,2010,39(7):35-39.

[10] 郭彦林,崔晓强.大跨度复杂钢结构施工过程中的若干技术问题及探讨[J].工业建筑,2004,34(12):1-5

[11] 陈 钢,陈小安,张高群,等.基于参数化特征建模技术建立三维标准件库的方法研究[J]. 计算机辅助设计与制造,2001,(6):47-49.

[12] 孟晓梅,刘文庆. MultiGen Creator教程[M].北京:国防工业出版社,2005.

[13] 陆敬轩.土木工程施工中起重机械的虚拟仿真系统研究[D].上海:同济大学,2006.