关于提高轮机管理水平的思考

2012-01-22

(南通中远川崎船舶工程有限公司,江苏 南通 226001)

各大造船厂5万t级散货轮舾装周期通常都在40天左右,在舾装阶段轮机设备和系统陆续启动、运行调试。在紧迫的舾装阶段,设备管理成效成为能否保证舾装阶段各大节点的关键。船厂为了节约成本,设备的国产化程度日趋提高,但目前国产设备的质量与国外设备还存在差距,其管理也给船厂增加了难度。因此在造船过程中提升运营船舶的设备和系统管理就变得尤为重要[1]。

1 舾装阶段设备系统管理现状

1.1 管理模式

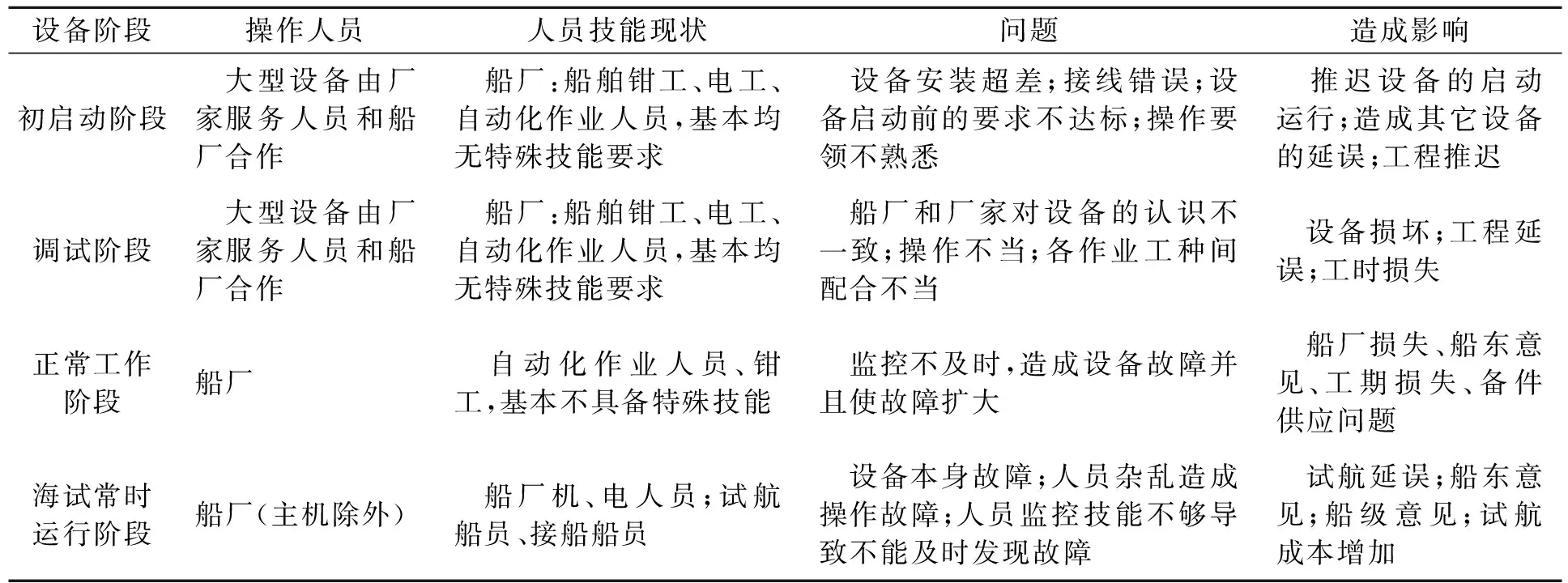

设备管理阶段及管理模式见表1。

表1 设备管理模式

1.2 人员现状

在表1中,目前作为设备管理的船厂主要人员为船舶钳工和计装人员(自动化调试)。

人员的组成为多个层次。老员工(7年以上)大都由社会招聘人员组成,其中大都由其它行业从业人员转行,学历为初中、高中、技校、中专;新员工大都从专业学校招聘,学历普遍为中专和大专生。外包人员也通常较少从事设备的操作管理。

人员的技能水平参差不齐。老员工通常经验比较丰富,处理问题能力较强,但学历较低,对图纸和说明书的认识较差,对新设备的认知能力不强,管理的提升通常显得缓慢;新员工学历较高,但经验欠缺,工作缺少主动性,作业中缺少开拓性。

现有的培训环境无法满足要求。新员工招入后船厂会给予长期的培训计划,针对不同工种制定不同的培训计划和准备对应的培训资料。但船厂快节奏、高作业量的特点要求人员必须很快投入到对应的工种中。在最初的2年中,员工主要从事最基本的技能操作。由于机舱设备较多,厂家专业,船厂缺少设备方面的技术储备,因此员工的技能教育大都停留在基本操作技能,缺乏对设备的全面认识和控制,在设备的监控和故障的处理上缺少专业能力。而老员工习惯于依赖经验作业,技能提高的积极性不高。船舶在厂期间,设备使用时间不长,相比营运船舶来说,设备故障比例较少,因此员工对设备的内部认知机会较少。有的员工甚至从业多年都不了解设备的内部机构,因此对理论知识进行实践转换的情况不理想,作业认知停留在表面。即使出现部分设备故障,因保修要求和船厂节奏需要,大都也是尽快联系厂家进行处理,工人难以接触到对设备的内部认知。

1.3 培训资料

造船厂设备的使用与运行船有本质的区别。运行船舶设备基本需要常时运转,设备需要进行定期或定时保养,作业也基本以各产品说明书为依据。但在造船厂,如果严格按照运行船舶进行人员配置势必会造成人员闲置或人员浪工现象。因此船厂员工的培训资料既要简单,能满足快捷的操作需求,又要能够切实满足使用的实际需要,能够让员工在基本理解之后适任对设备的操作。目前这样的问题很突出,培训资料很难两全。如果按说明书来制作操作要领,资料冗长、表面化,员工难以理解,不符合船厂高效作业的要求。培训资料如果完全按现场操作情况制定,又难以规范员工的设备操作,易造成员工的操作随意性,同时也会造成员工对设备的认知差,对设备问题的判断,往往缺少事故前兆能力差,造成设备故障增加。

2 存在的矛盾和问题

2.1 人员配置的矛盾

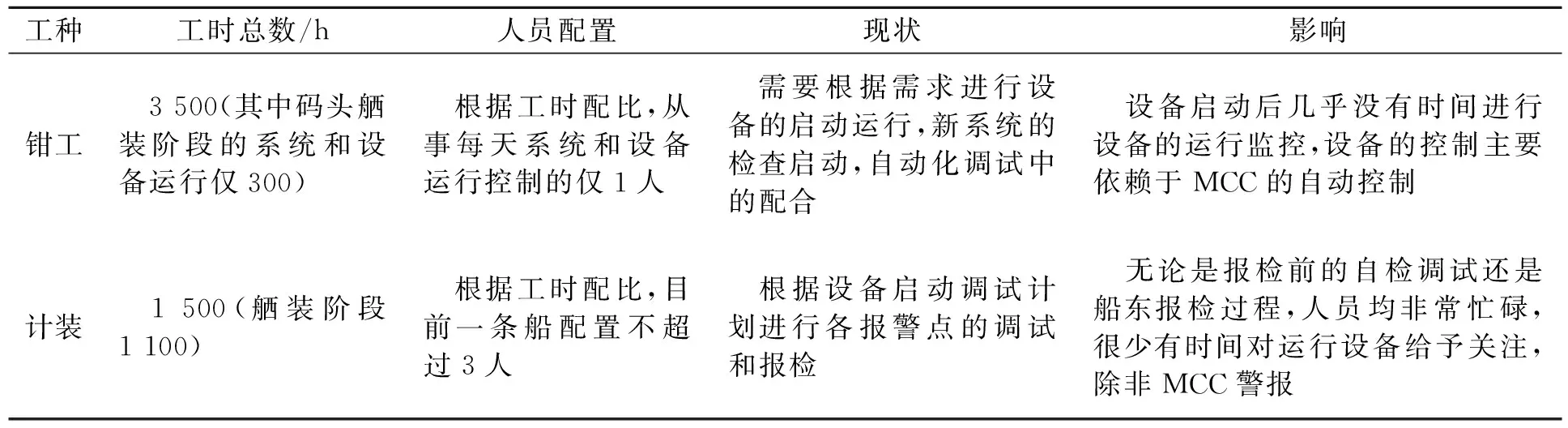

目前轮机管理人员配置情况见表2,以5.5万B/C船型为参照。

表2 人员配置情况

由表2可见,日常机舱设备运行过程中几乎没有人员能对设备进行专门的监控管理,通常计装会有一人在MCC进行控制台的管理,但因需要配合自动化的调试,因此除了警报发出后的临时关注,很少会有时间进行专门的设备运行参数的管理。

2.2 日常机舱设备运行管理现状

机舱日常会因设备尤其是发电机运行时造成机舱噪音较大,局部涂装打磨作业时造成机舱粉尘严重,影响作业人员对设备的运行管理。同时机舱作业人员繁杂,往往会存在部分小型设备在没有沟通的情况下进行临时运行,这样设备在运转过程中就会存在监管缺失。

另外,人员临时离开情况普遍。船厂作业过程中作业人员基本同时身兼数件作业,比如设备运行后还要进行铭牌张贴等工作,需要分心;同时还存在因作业材料或工具缺少需要离开;另外作业过程中因偶发原因造成人员短期离开,使得设备的监管中断。

3 改进措施

3.1 根据人员情况进行人员技能划分

选择合适人员进行对应的设备准备、操作和监管,尽量使单船操作人员固定。

3.2 对设备的操作进行阶段划分

设定船舶辅机操作资格(见表3),将所有相关人员进行工种划分对应船舶辅机操作资格(A:初启动 B:日常操作 C:船东演示)

表3 船舶辅机操作资格表

3.3 制定相应的操作规程,进行员工技能教育

将操作规程分为初步和提高阶段,初步阶段主要帮助新员工理解和操作。提高阶段帮助员工进行业务能力的再培养和提高。

操作规程资料图片化,易于理解。

3.4 不断寻找合适的设备管理方法,增加增强设备的监管面

1)胶带粘贴在可视液位计旁边,对可视液面进行液位和日期的对应标示,便于直观观察和判断液位的变化。

2)对设备的电流、运行压力等均在初次启动正常后加以记录并在相应的表盘上进行标示,以利运行过程中进行直观比较。对一些因负荷变化而引起电流较大变化的采取特别的对策,如空压机,在空载电流和过载电流之间加以观察,超差即进行原因调查。

3)对不可视的液位如主机的SUMPTANK和发电机的油底壳,采取在液位计上涂抹有色试水膏,试水膏的长度与液位对应,并在液位计外部标明日期。

4)对油舱液位等制定专门的仓容管理清单,明确标识油的驳运,使油的加入到每天存储状态均一目了然,所有机舱作业人员都能通过该管理清单了解该油柜的状态。

5)对一些监控点明确检查周期,针对不同的阶段不同的状态进行区分。比如分油机因没有齿轮箱液位控制需增加监控次数。

4 成效对比

采取上述措施后,取得了比较明显的效果。

1)明确了员工的对应技能。使组长在工作分配时有了针对性,员工亦有责任感和自豪感,作业过程中能更用心和尽职,同时便于现场联络。

2)让员工明确了解自己在设备管理上的不足。不断细化作业过程,促进员工的学习积极性。

3)制定对口的操作规程,员工教育有针对性。员工学习相对轻松,不会因难度过大产生畏难情绪。

4)采取合适的管理方法,一来能提高管理效率,减少管理难度,增强管理的简易程度;二来可激发员工的创新欲望,从科学的管理上得到收获和更多启发。比如在主机SUMPTANK内润滑油的管理上,曾经出现过几次滑油水分超标,直到超标以至分油机无法完全分离超出分油机的水分报警值才启动含水量超标报警,而此时油基本已乳化严重,造成较大的经济损失。现在采取定期验水膏的测量可完全完成对油内水分的检测,稍有水分产生即可发现,这样与分油机形成互补,避免混水事件的发生。又如空压机液位的检测,在使用这种明显标示检测方法之后,在发现液位略有增加之后及时停机检查,排除他人加油及吃水变化引起的变化外,及时发现了因空压机自带水泵水封引起的异常漏水故障,在油乳化之前及时进行了处理,如果再长时间运行势必因油乳化过度造成诸如轴承等运动部件的异常磨损甚至损坏。

5 结论

在目前的设备运行管理中仍然强调人是第一要素。在今后的发展方向上,应该提高造船的自动化程度,加强自动化管理的范围,比如在滑油系统上增加自动即时油份检验仪,即时进行油中水分和清洁度的测量。在冷却水系统上增加电解质检测,这样可以分析管路锈蚀情况的发生。还应改进自动化监控模式,比如现在液位管理基本使用浮子式测量开关,仅对高低液位进行检测报警,今后应该增强到使用电位计式,对液位的变化进行及时的记录和检测并报警,这样可减少对人的依赖。

[1] 孙 明.轮机管理[M].大连:大连海事大学出版社,2005.