纳米材料绿色制版技术的版材研究

2012-01-19周海华刘云霞宋延林

周海华,刘云霞,宋延林

(中国科学院化学研究所,北京100190)

纳米材料绿色制版技术的版材研究

周海华,刘云霞,宋延林

(中国科学院化学研究所,北京100190)

制版技术是印刷产业的关键技术之一。目前的印刷制版技术主要有激光照排制版技术和计算机直接制版技术。这两项制版技术是基于感光成像原理,需要显影、冲洗等化学处理过程。基于纳米材料的绿色制版技术无需感光成像,省略了显影、冲洗等化学处理过程,是一项环境友好、低成本的制版技术。其中,版材的纳微米结构对印刷质量有重要影响。简要介绍具有纳微米结构的版材的制备过程,通过优化版基制备条件,可以有效提高印版的分辨率和印刷适应性。

纳米材料;绿色制版技术;纳微米结构;版材;印刷制版

1 前言

制版技术是印刷工业中的关键技术之一,印版的精度对印刷品的分辨率和质量影响很大。目前我国大多数印刷企业采用的制版技术为激光照排技术[1-3]和计算机直接制版技术(Computer to plate,CTP)[4-6]。其中激光照排技术是先通过激光照排将计算机处理的电子文件转移到感光胶片上,胶片经过显影、定影后,蒙在已预涂感光涂层的版基上,再经曝光、显影、定影等处理后,得到可以印刷的印版。CTP技术则省略了胶片制作步骤,直接通过激光束将计算机上的图文信息扫描在涂有感光层的版基上,再经显影、定影处理后上机印刷。上述制版技术利用感光成像原理,需要曝光、显影、冲洗等化学处理过程,生产过程复杂、成本高,处理过程中产生的废液会对环境造成严重污染。中国科学院化学研究所研发的基于纳米材料的绿色制版技术,摒弃了感光成像的思路,利用纳米材料的超亲水/亲油特性,通过打印形成图文区亲油/非图文区亲水的表面能差别,实现直接制版印刷。该技术无需感光成像过程和暗室操作,大大简化了制版流程,降低了制版成本,并从根本上消除了废液排放的环境污染,将对环保型印刷产业的发展产生积极影响。

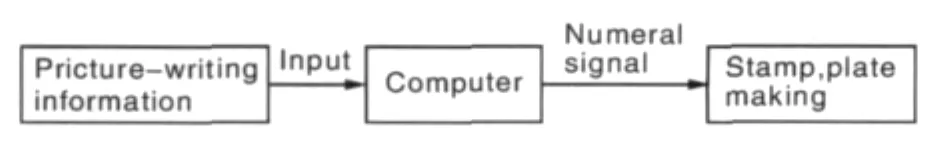

基于纳米材料的绿色制版技术的关键材料是纳米复合转印材料和具有特殊纳微米结构的超亲水版材,制版的工艺流程(图1)是将特制的纳米复合转印材料精确打印在具有纳微米结构的超亲水版材上,通过纳米复合转印材料与版材纳米尺度界面性质的调控,在打印的印版上形成具有相反浸润性的微区,从而实现直接制版印刷。

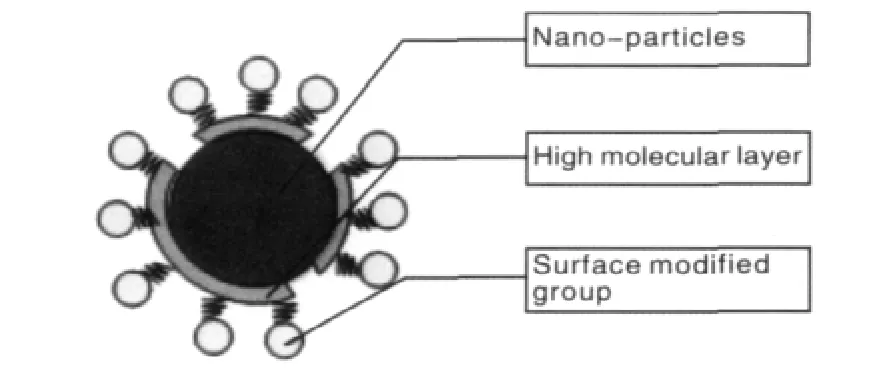

高精度的印刷品要求图文区与非图文区必须有清晰锐利的界面,因此亲油的图文区和亲水的非图文区的界面要有足够的差别。本技术通过纳米复合转印材料与具有特殊纳微米结构的超亲水版材共同作用,实现高精度的印刷。纳米复合转印材料由纳米粒子、高分子层及表面改性基团组成(图2),纳米复合转印材料的作用是通过尺寸可控的纳米颗粒的制备和稳定分散提高版材的分辨率和耐印力。

图1 绿色制版技术流程图Fig.1 Flow diagram of green plate making technology

图2 纳米粒子复合转印材料示意图Fig.2 Scheme of nano-particles of composite transfer printing material

超亲水版材的制备对印版的质量具有关键性影响。研究发现,版材的纳微米结构是控制超亲水版材与纳米转印材料浸润性的关键。特殊的纳微结构使版基在具有较好的保水性的同时,又能够精确控制纳米转印材料在版基表面的扩散和微区浸润性的改变,从而实现非图文区到图文区的信息传递,并使制版精度得到有效提高。本文简要介绍了版基制备工艺对制版及印刷效果的影像。

2 版基的生产工艺

纳米材料绿色制版用版基的生产工艺为:铝板-除油-电解-阳极氧化-涂布-版材。

2.1 电解条件对版基性能的影响

电解的目的是使光滑铝版表面形成粗糙结构,保证图文区域有良好的吸附性,非图文区域有良好的保水性。因此版基粗糙结构的尺寸、形态都直接影响到印版的精度和耐印力。影响电解的因素有电解液浓度、温度、电流密度、电解时间等。

2.1.1电解液浓度的影响

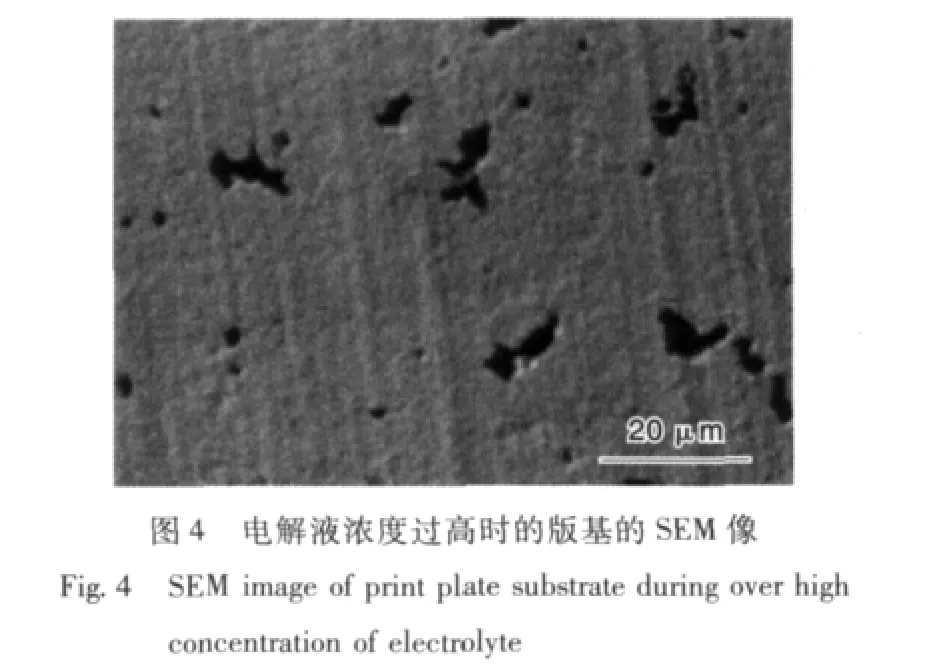

电解液的主要成分为盐酸。如果电解液浓度太低,电解较慢,同时形成的表面结构不均匀。实验发现电解液浓度低于5 g/L时(见图3),电解几乎不发生,铝板在电解液中溶解。但当电解液浓度过高时,易发生版面穿孔现象(见图4)。

2.1.2 电解电流密度的影响

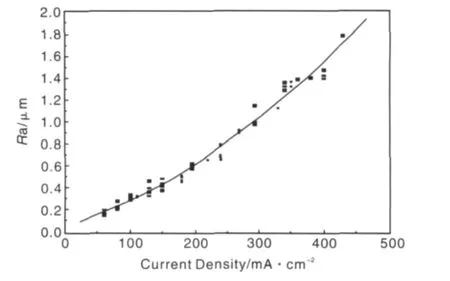

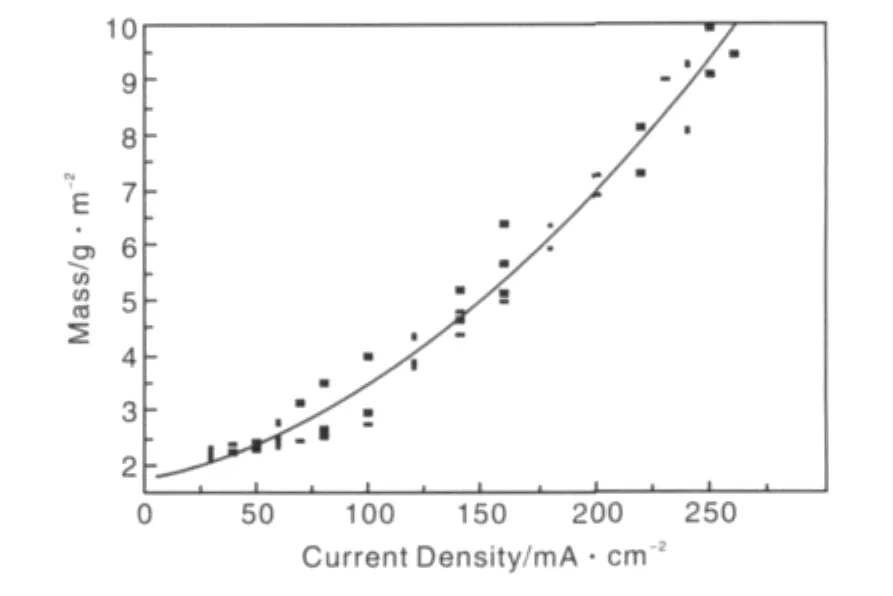

电解电流对控制粗糙度有很大影响,粗糙度会随着电流密度的增大而增大。电解电流密度小于50 mA/cm2时,电解后版面的Ra值很小,此时形成的砂目不均匀,并且电流密度过小,挂灰严重。只有严格控制电流密度的大小,才能得到均匀、细密的砂目,印刷时有良好的保水性,印版容易较快达到水墨平衡。图5为调节电流密度得到的不同Ra值的版基。Ra值过大过小都会使图文区域上墨不均匀,影响印刷效果。

图5 印刷版基粗糙度与电解电流密度的关系Fig.5 Effect of electrolysis current density on roughness of print plate substrate

2.2 阳极氧化对版基性能的影响

经过电解粗化后的版基表面有一层氧化膜保护,靠氧化铝提高版基的耐磨性和耐腐蚀性。氧化膜的厚度、表面结构、氧化膜微孔的孔径、孔隙率等对版基性能都有直接的影响,是影响印刷分辨率的关键因素。过大或过多的微孔都会削弱氧化膜的耐磨性,降低其耐腐蚀能力;过少的微孔会降低铝版基的吸附性能,使得涂层在铝基版表面粘附力下降,严重的会导致版材耐印率降低。影响氧化膜性能的因素有氧化液的浓度、氧化时间、电流密度、氧化液温度、添加剂等。

2.2.1 氧化液浓度的影响

氧化液中酸的浓度对电解液导电性、氧化膜层厚度和耐磨性都有重要影响。酸浓度高,增强了溶液的导电性,减少了能耗,但对氧化膜的溶解也比较严重,并且氧化膜的耐蚀性和耐磨性均下降。当硫酸浓度过低,氧化时所需要的电压很高,能耗太大,且得到的氧化膜发灰。

2.2.2 氧化电流密度的影响

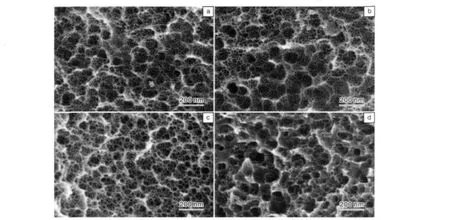

阳极氧化的电流密度决定氧化膜孔径的大小,对氧化膜的厚度和分辨率也有直接影响,是阳极氧化过程中调控的关键因素。图6是氧化电流密度对单位面积氧化膜质量的影响,可以看出,氧化电流密度越高,氧化时间越长,单位面积氧化膜质量就越大。图7为不同氧化电流密度得到的不同孔径和孔隙率的版基表面结构的SEM照片。氧化电流密度过低时,生成的膜厚较薄,氧化膜孔径较小(如图7a,平均孔径约10 nm),微孔数目也少。提高电流密度可以增加孔径和孔数、提高孔隙率和对油墨的吸附力。图7b,c,d为调整电解电流密度为60~150 mA/cm2时,得到的3种不同孔径氧化膜的纳微结构的SEM照片。但是,电流密度高于200 mA/cm2时,产生的热量大,可能导致散热不均匀,使膜厚波动较大。

图6 氧化电流密度对单位面积氧化膜质量的影响Fig.6 Influence of oxidation current density on mass of aluminum oxide film

图7 不同氧化电流密度下得到的氧化膜微孔结构的SEM照片:(a)10 nm,(b)20 nm,(c)15 nm,(d)25 nmFig.7 SEM images of aluminum oxide films with nano-apertures under different oxidation current densities:(a)10 nm,(b)20 nm,(c)15 nm,and(d)25 nm

2.2.3 氧化温度的影响

阳极氧化过程中,部分电能转化为热能,所以氧化液温度会有波动,并对版基氧化膜质量产生很大影响,因此必须对氧化槽进行冷却降温。氧化液温度不可太高,因为随着温度的升高,膜的致密性、耐磨性都会下降,但如果温度降低,维持相同电流密度所需要的电压较高,所以,应控制适宜的氧化温度。

2.2.4 氧化液添加剂的影响

纯酸氧化液升温速度较快,但对冷却设备要求很高,而且生成的氧化膜表面易吸附杂质。为了解决这一问题,可以在氧化液中添加无机盐,以增强溶液导电性,降低电阻,从而降低氧化过程中产生的热量,并减少氧化膜的溶解。无机盐中的金属离子可以与有机酸形成络合物,沉积在氧化铝膜层中,适当降低版基的表面能,增强版基和涂层的结合力[7]。实验表明,通过添加剂可以明显提高印版精度和耐印力。

3 结语

通过控制版基表面电解、氧化等生产工艺条件,制备了适合纳米材料绿色制版用的版材。目前,基于纳米材料的绿色制版技术已申请发明包括版材、转印材料、设备等的专利35项,其中PCT(专利合作条约)专利9项、授权发明专利9项,初步形成了较为系统的自主知识产权。在此基础上,建成了包括纳米转印材料车间、超亲水版材车间、制版及印刷车间的系统示范线。目前该技术已成功应用于大量商业书刊和报业的印刷,大大节约了印刷成本,减少了污染。随着环保和数字化的观念逐渐普及,基于纳米材料的绿色制版技术将给印刷制版业带来新的变革,实现制版技术从感光时代到非感光时代的跨越,在我国印刷行业的绿色化进程中发挥积极作用。

References

[1]Yan Wen(燕 文),Chen Ligang(陈立刚).激光照排及制版工艺过程简介[J].Imaging Technology(影像技术),2001(3):34-35.

[2]Usui T.Lithographic Printing Original Plate Package Body,Has Light-Shielding Member Packaging Lithographic Printing Original Plate and Cardboard,and Low Density Polyethylene Provided in Single Surface or Both Surfaces of Cardboard:Japanese,2010201886[P].2010-09-16.

[3]Kalle A G.Printing Plate Presensitized with a Diazonium Salt:US,3510307[P].1970-05-05.

[4]Zhi Wenguang(智文广).CTP技术及直接制版版材[J].Print World(印刷世界),1999(2):1-3.

[5]Ye J,Yang M,Lin M,etal.Radiosensitive Composite and Its Fabrication Method-Especially Used in Pre-Sensitized Plate Printing,Computer-to-Plate,and PCB Photo-Resist for Improving Exposure and Sensitization:TW,201024922[P].2010-01-01.

[6]Asahi Shimb,Unsha K K.Printing Plate Prodn.Avoiding Developing Treatment-by Bonding Recording Layer to Photosensitive Layer Irradiating e.g.with Laser and Finally with UV:Japanese,53023705[P].1978-03-04.

[7]Xu Xuan(许 旋),Luo Yifan(罗一帆).添加剂对铝合金阳极氧化膜形成的影响[J].Chinese Journal of Applied Chemistry(应用化学),2002,19:355-358.

Research on the Printing Plate of Green Plate Making Technology Based on Nano-Materials

ZHOU Haihua,LIU Yunxia,SONG Yanlin

(Institute of Chemistry,Chinese Academy of Sciences,Beijing 100190,China)

Plate making is one of the key technologies in printing industry.So far there are mainly two technologies for plate making include laser phototypesetting technology and computer to plate technology.These technologies are based on photosensitive imaging principle,and need chemical treatment processes such as development,fixing etc.Green plate making technology based on nano-materials has many advantages such as pollution free and low cost,as it abandons the idea of sensitization imaging.The special nano and micro-structure of the plate will greatly influence the quality of printing products.In this paper,the research on the print plate is briefly introduced.Through optimizing the preparation process of the printing plate,the resolution and printability are greatly improved.

nano-materials;green plate making technology;nano and micro-structure;printing plate;plate making

TS804

A

1674-3962(2012)01-0026-04

2011-11-18

科技部863计划项目(2006CB601206)

周海华,女,1974年生,副研究员

宋延林,男,1969年生,研究员,博士生导师