推进速度对大采高综采面煤壁稳定性的影响

2012-01-17贾剑

贾 剑

(中天合创能源有限责任公司,内蒙古 鄂尔多斯 017000)

随着煤矿开采技术装备的革新,大采高综采工作面在我国应用越来越广泛,大采高综采以其回收率高、生产能力大等优点成为厚煤层开采技术的发展方向。大采高条件下综合机械化采煤过程中,煤壁片帮始终是影响工作面实现高产高效的主要原因之一,尤其在软煤(f<1)大采高综采中,煤壁片帮问题更加突出。

影响煤壁稳定性的因素很多,而工作面开采速度是其重要影响因素之一。本文以淮北某矿软煤大采高工作面为背景,通过数值模拟的方法,分析开采速度对煤壁稳定性的影响,从而在客观因素不变的条件下,确定出合理的工作面推进速度。

1 工程概况

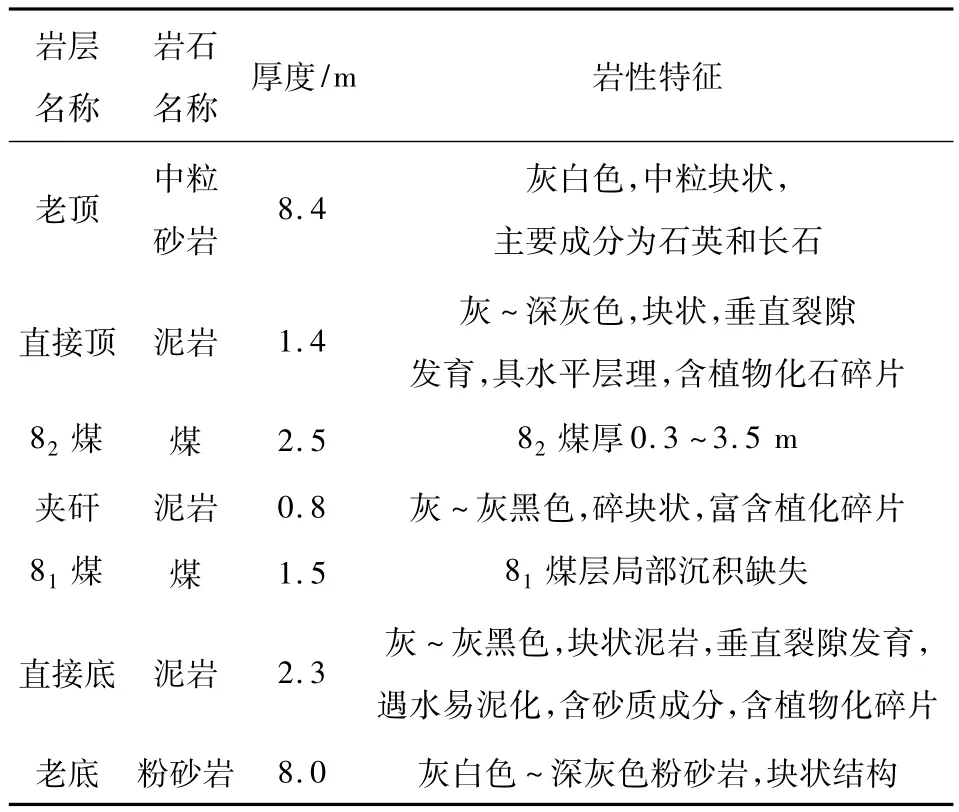

淮北某煤矿816工作面联合回采81、82两层煤,工作面走向长度为800 m,倾斜长度为150 m,煤层倾角为3°~8°,平均倾角为5°,煤层总厚(含82、81及夹矸)3.5 ~6.0 m,平均4.8 m;夹矸厚度 0.5 ~0.9 m,平均厚0.8 m,夹矸岩性为泥岩,结构松散。81、82煤层结构简单,煤层较软平均硬度f=0.8,一般不含夹矸,属较稳定简单结构煤层。煤层顶底板情况见表1。

表1 煤层顶底板情况

2 煤壁片帮及冒顶程度的判断标准

衡量煤壁片帮和端面冒顶几率的大小,主要是煤体破坏的程度严重与否。在破坏煤体范围内,主要是分析拉伸破坏区域的大小,一般认为,拉伸破坏范围在总破坏区占的比例越大,煤壁与端面煤体的稳定性越差,极易发生片帮和端面冒顶。煤体变形程度也是衡量煤壁片帮和端面冒顶几率大小的一个标准,主要表现在煤体在采动影响下的总位移。位移量越大,煤体越不稳定[1]。

3 模拟方案及数值模型

在FLAC3D数值模拟过程中,模拟运算时步与工作面推进速度存在一定的对应关系:模拟运算时步越少,工作面推进速度越快;运算时步越多,工作面推进速度越慢。因此,可以利用FLAC3D数值模拟这一特点来分析综采工作面在不同推进速度下的煤壁和端面稳定性。

根据淮北某矿地质条件,建立FLAC3D数值模型,模拟工作面推进长度为200 m,模型高度138 m,整个模型共划分单元12 000个,结点24 934个。采用莫尔—库仑(Mohr-Coulomb)屈服准则判断岩体破坏;模型四个面只约束其法向自由度,底面约束x、y、z三个方向的自由度,顶面无约束,上覆岩层400 m的重量则在顶面施加10 MPa的载荷。

本次模拟采用模拟时步(step)分别为200步、300步、400步、500步、600步,计算机模拟工作面采高为4.8 m,一次采全高,工作面总推进距离为100 m,每次推进1 m,端面距为0.3 m,工作面支护强度为1 MPa。

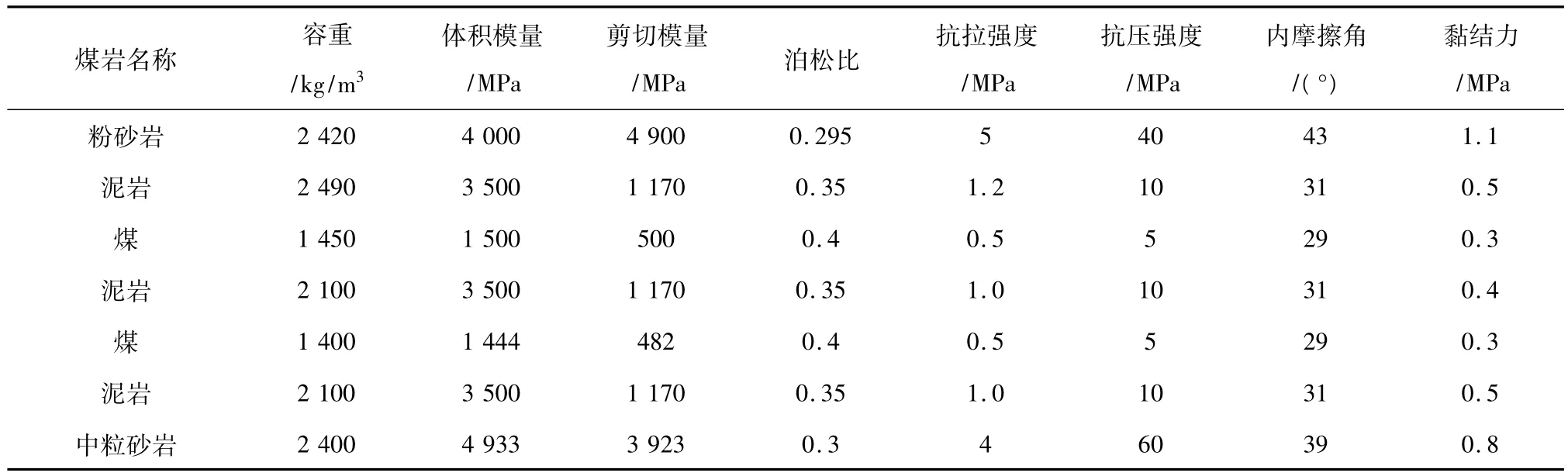

计算过程采用的岩石力学参数见表2。

表2 计算采用的岩石力学参数

4 数值模拟结果分析

4.1 煤(岩)体破坏状态分析

在不同时步条件下,工作面煤壁及端面顶板呈现出不同的表现形式,主要表现在:煤壁及端面顶板的破坏范围不尽相同,其破坏区域的表现形式也有差别。煤壁破坏的形式主要分为剪切破坏和拉伸破坏,拉伸破坏区域的大小决定了煤壁片帮几率的大小,端面顶板的破坏范围决定了端面顶板的稳定性。煤(岩)体破坏状态见图1。

当计算时步为200时,顶板以剪切破坏为主,支架上方1 m范围的顶板均已破坏,端面上方顶板破坏高度有1 m左右。在煤壁前方,顶板的破坏深度达1.0 m左右。工作面煤壁的煤体呈现与推进方向相反方向运动的趋势,破坏范围深入煤体大约4 m左右,拉伸破坏的范围大约1 m,主要在煤壁中部范围内。

当计算时步为300时,顶板的破坏形式仍以剪切破坏为主,随着时步的增加,端面顶板的破坏深度达到1.5 m左右,破坏高度也有所增加,煤壁煤体的运动趋势也有所增加,在工作面采高范围内,煤壁的破坏范围深入煤体4.5 m,拉伸区域也是发生在煤壁中部,其深度大约1 m左右。

图1 煤体在不同计算时步条件下的破坏状态

当计算时步增加到400、500、600时,顶板的破坏形式仍以剪切破坏为主,前方端面顶板的破坏高度也在不断增加,煤壁前方范围的顶板的破坏范围由2.0 m增加到2.5m,煤壁的破坏范围由5.0 m 增加到5.5 m,拉伸破坏区域范围在总破坏区域中所占比例也在逐渐增加,拉伸区域范围主要发生在煤壁中下部位置。

由以上分析可知:随着计算模拟时步的增加(由200步到600步),端面上方顶板的破坏高度增加,煤壁前方顶板的破坏深度也不断增加,采高范围内的煤体向采空区方向运动的趋势也逐渐增大,工作面采高范围内前方煤体破坏深度也在不断增加,说明工作面推进速度直接影响着端面顶板的破坏高度和煤壁前方煤体的破坏范围,随着其不断增加,煤壁片帮和端面冒顶的几率也不断增加。

4.2 煤体变形量分析

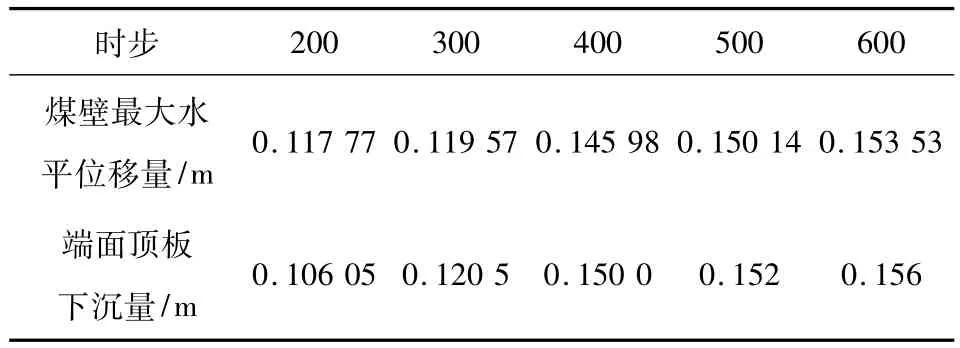

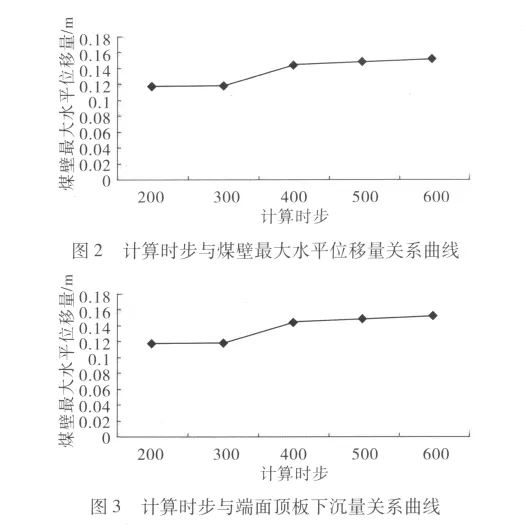

煤体的变形量主要分为煤壁的最大水平位移量和端面顶板下沉量,这两项指标的大小决定了煤壁片帮的程度和端面稳定性。生产实践表明,只要保证煤壁的位移量和顶板下沉量在一定范围之内,煤壁片帮和端面冒顶的可能性就会减小。因此,在模拟过程中通过监测煤壁的最大水平位移量和端面顶板的下沉量来分析工作面推进速度与煤壁片帮及端面冒顶的关系。统计结果见表3,模拟运算时步与煤壁最大水平位移之间的关系曲线见图2,模拟运算时步与端面顶板下沉量之间的关系曲线见图3。

表3 时步与煤壁最大水平位移量、端面顶板下沉量关系

由图2,图3可知,随着时步的不断增加,最大水平位移量与端面顶板下沉量呈现逐渐增加的趋势,说明如果工作面推进速度不能保持正常的速度,煤壁片帮和端面冒顶的几率会大大增加。当运算时步从200到300时,煤壁最大水平位移量和端面顶板下沉量缓慢增加,当运算时步由300到400时,位移量和下沉量增加幅度较大,这时可认为时步300为工作面推进速度的突变点(临界值),低于此值时,煤壁片帮和端面冒顶程度将更加严重。因此,在现场施工组织中应使工作面的推进速度保持在某一数值以上,才能保持煤壁和端面顶板的稳定性。

5 结论

工作面推进速度快慢是影响煤壁稳定性的重要因素之一,通过对软煤大采高工作面在不同推进速度下煤壁稳定性的数值模拟研究,得出以下结论:

1)工作面推进速度的快慢直接影响着煤壁前方的破坏深度与端面顶板的稳定性。加快推进速度,保证煤壁的最大水平位移量和端面顶板下沉量在一定范围之内,才能减小煤壁片帮和端面冒顶的几率。

2)工作面推进速度存在一个临界值,当低于此值时,煤壁片帮和端面冒顶的可能性也会大大增加。

在大采高工作面回采过程中,应加快工作面的推进速度,减少不必要的停产,发挥大采高综采高产高效的优势。

[1] 夏永学.屯留矿大采高综放工作面矿压显现规律与煤壁稳定性研究[D].北京:煤炭科学研究总院硕士论文,2008:18-92.

[2] 杨建立.大采高综放工作面煤岩稳定性及其控制[J].中国煤炭,2004(7):37-41.

[3] 弓培林.大采高采场围岩控制理论及应用研究[M].北京:煤炭工业出版社,2006:109-112.

[4] Thomas M B.Design and Operation of Powered Supports for Longwall Mining[J].Engineer& Mining Journal1993,194(6):28-32.