尾油循环条件下悬浮床加氢产物氮分布的研究

2012-01-16李庶峰邓文安

文 萍, 李 传, 李庶峰, 邓文安

(中国石油大学(华东)重质油加工国家重点实验室,山东青岛266555)

近年来,随着石油产品的需求持续增加,可开采石油资源在不断减少,同时原油逐渐趋于重质化和劣质化,原油中的渣油含量增幅较大,其中大于350℃的常压渣油质量分数大多为60%~70%,大于500℃的减压渣油质量分数达到30%~50%,这对炼油工业提出了严峻的挑战[1]。

渣油悬浮床加氢裂化工艺是在少量、高分散的小颗粒催化剂作用下,高温、临氢条件下的渣油热裂化过程,催化剂、原料渣油和氢气在反应器中充分接触,呈全返混状态[2]。催化剂的主要作用是抑制渣油在裂化过程中焦炭的生成,从而实现高转化率、高轻油产率、低生焦量的加氢过程。悬浮床加氢裂化工艺采用分散型催化剂,催化剂均匀分散在原料油中,在处理硫、氮、金属和残炭含量较高的劣质重质油时具有较大的优势。

中国石油大学在抚顺石油三厂成功地完成了悬浮床加氢裂化工艺工业放大试验,为大规模工业化奠定了很好的基础。重油悬浮床加氢技术是我国完全自主开发,并拥有全部知识产权的重大炼油技术创新项目,该技术曾被中油集团公司定为公司核心技术项目,科技部列入“当前优先发展的高新技术产业化重点领域指南”。整套工艺已获得国家发明专利[3]和美国发明专利[4]。该项工业试验的成功,解决了我国劣质稠油深度加工的重大难题,具有十分重要的社会效益和经济效益。

渣油悬浮床加氢裂化过程中渣油的转化率一般为60%~90%,因而存在10%~40%的尾油。尾油循环试验在保证连续装置平稳运行的同时可明显提高渣油悬浮床加氢转化深度[5],并有利于增加液体产品转化率并减少难以处理的尾油数量。

石油中的氮化物主要富集在高沸点馏分和渣油中,而且很难脱除。氮化物对石油加工过程及油品的使用都有不利的影响。研究石油加工过程中含氮化合物的分布,使有效的石油资源得以更充分的利用,成为迫切需要解决的问题。

前期研究了悬浮床加氢产物氮分布一些规律[6-7],本文主要讨论尾油循环对克拉玛依常压渣油悬浮床加氢裂化产物氮分布的影响。为悬浮床加氢裂化工艺合理流程的确立和大规模工业化提供一定的理论依据。

1 实验原料及方法

1.1 实验原料

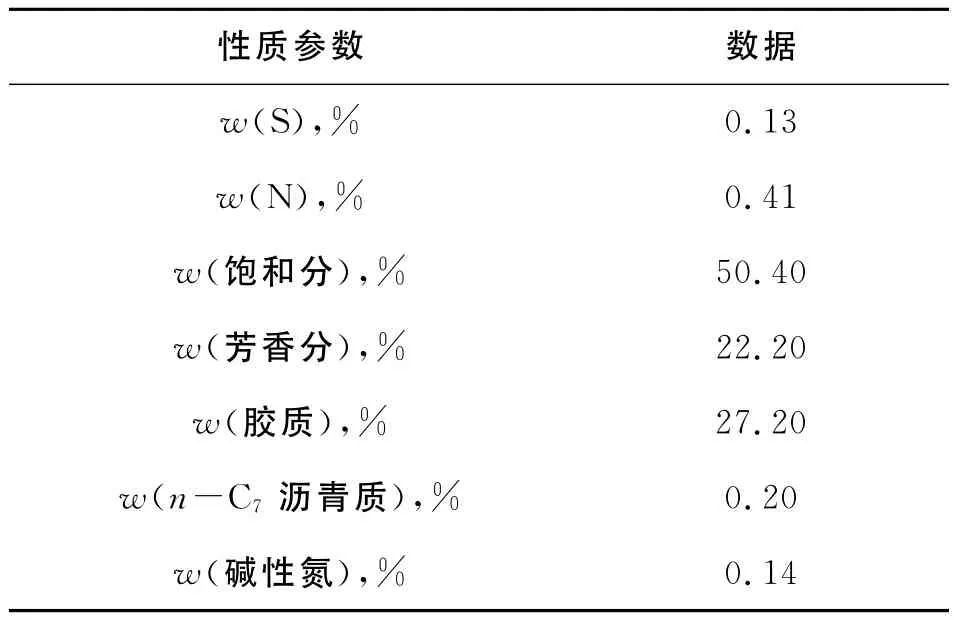

原料为克拉玛依常压渣油(KLAR),原料主要性质见表1。

表1 克拉玛依常压渣油的主要性质Table 1 Properties and composition of Karamay atmospheric residue(KLAR)

续表1

1.2 悬浮床加氢反应和产物分离

1.2.1 悬浮床加氢反应 取约150gKLAR加入催化剂分散装置中,升温至预定温度并恒温,启动高速搅拌机,在一定的滴速下均匀加入催化剂,进行催化剂分散,催化剂分散完后的油样留作釜反应用。将分散好的油样加热到流动状态,并取140g左右加入高压反应釜;稍冷,加入相应量的硫粉;试漏后分别用N2和H2各吹扫3次,充氢气至预定压力(室温下);升温到300℃后硫化30min;继续升温到反应温度(415℃,430℃),1h后停止反应,急冷至室温,放气开釜。

1.2.2 产物分离 反应产物一部分经过滤、甲苯回流后测出甲苯不溶物(焦炭)含量;另一部分用蒸馏瓶先在常压下蒸出石脑油组分(<180℃馏分),然后经减压蒸馏得到AGO(180~350℃)和VGO(350~500℃)。

反应选用某钼系催化剂,催化剂质量分数1 000 μg/g,温度440℃,氢初压8.0MPa,时间60min。

1.3 实验方法

采用非水溶液滴定法,以苯-冰醋酸为溶剂,以高氯酸为滴定剂测定馏分油及尾油中的碱性氮。REN-1000A型化学发光定氮仪测定馏分油及尾油中总氮。

2 结果与讨论

2.1 尾油循环对悬浮床加氢产物产率的影响

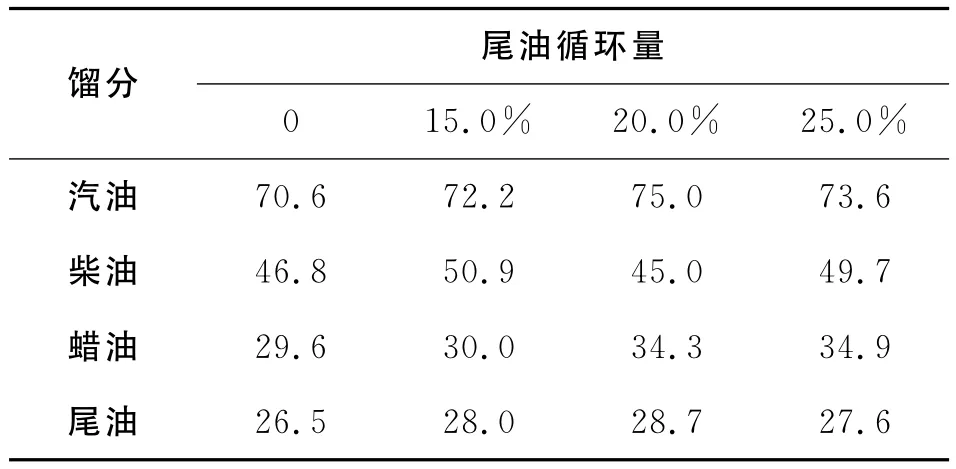

由于悬浮床加氢单程转化率不能太高,要想提高转化率,尾油就必须循环裂化,尾油循环的目的在于提高轻油收率及原料油转化率。尾油循环对悬浮床加氢产物收率的影响见表2。

从表2中可以看出,尾油回调对反应小于500℃馏分油的收率有很大影响。随着克炼尾油循环量的增加,汽油和柴油的收率变化逐渐降低,蜡油收率降低,从37.0%(循环量15%)降低到35.6%(循环量25.0%),而尾油的收率升高,甲苯不溶物含量升高。

表2 尾油循环对悬浮床加氢产物收率的影响Table 2 Effect of cracked residues recycle to slurry-bed hydrocracking product yields %

从表2还可以看出,随着尾油循环量的增加,馏分油总收率下降缓慢,尾油循环量从20.0%增加到25.0%,馏分油收率仅降低2.3%,这表明克炼常压渣油在440℃反应条件下的尾油中仍有可裂化组分,且可裂化程度仍然较高。

2.2 尾油循环对悬浮床加氢产物碱性氮、总氮影响

尾油循环状态下,悬浮床加氢产物中碱性氮含量、总氮含量分别见表3。

表3 悬浮床加氢产物碱性氮及总氮含量Table 3 Basic nitrogen content(Nb)and total nitrogen content(Nt)of slurry-bed hydrocracking product μg/g

由表3中数据可以看出,原料经加氢后的产物尾油,其碱性氮含量和总氮含量很高,将部分尾油加入到新鲜进料中后,碱性氮和总氮含量要比原来新鲜进料中的值高很多,所以混合进料加氢后的各产物的总氮和碱性氮含量逐渐升高,有明显的规律性。

随着尾油循环量的增加,汽油的总氮含量和碱性氮含量及柴油和减压馏分油的碱性氮含量和总氮含量逐渐上升;渣油的总氮含量和碱性氮含量总体看来呈上升趋势。也就是说,在一定循环量下,碱性氮和总氮含量都随馏分变重而增加。对同一循环量来说,其总氮含量的增加明显高于碱性氮含量的增加,碱性氮增加缓慢,总氮含量急剧增加。

2.3 尾油循环对悬浮床加氢产物氮分布的影响

不同尾油循环量时,馏分碱性氮占原料碱性氮的质量分数﹑馏分氮占原料氮的质量分数见表4。

表4 馏分碱性氮占原料碱性氮的质量分数与馏分氮占原料氮的质量分数Table 4 The ratios of fraction Nbf and Ntf %

从表4可以看出,在相同循环量下,蜡油和尾油中馏分碱性氮占原料碱性氮的质量分数之和为88.0%~89.5%,略低于蜡油和尾油中馏分氮占原料氮的质量分数(90.9%~91.9%)。即常压渣油悬浮床加氢后的碱性氮和总氮转移到汽油和柴油中的为10.0%~11.0%。

同一循环量,对尾油来说,其馏分碱性氮占原料碱性氮的质量分数相差不是很大,说明了在悬浮床加氢过程中碱性氮和总氮转化性能相差不大。

不同尾油循环量下馏分碱性氮占馏分总氮的质量分数见表5。

从表5数据可以看出,在有尾油循环的情况下,汽油、柴油的馏分碱性氮占馏分氮的质量分数较高,汽油大于70%,柴油的为50%左右;蜡油、尾油中的馏分碱性氮占馏分总氮的质量分数接近于30%。

表5 馏分碱性氮占馏分总氮的质量分数Table 5 The ratios of fraction Nb to fraction Nt

也就是说,尾油循环虽然能增加悬浮床加氢裂化蜡油馏分及裂化尾油中的碱性氮及总氮的含量,但是不能改变蜡油中和尾油中碱性氮含量占总氮含量的质量分数。

3 结束语

(1)增大尾油循环量使进料中总氮和碱性氮增加,而增加的这部分碱性氮和总氮在反应过程中主要富集到尾油中。

(2)产物中的碱性氮和总氮主要集中在蜡油和尾油中,只有10%左右分布到汽油和柴油中。

(3)悬浮床加氢汽油和柴油中的碱性氮占馏分氮的百分含量较高,为50%~70%,蜡油、尾油中约为30%。

[1] 张龙力,杨国华,阙国和.常减压渣油胶体稳定性与组分性质关系的研究[J].石油化工高等学校学报,2010,23(3):6-10.

[2] ZHANG S Y,LIU D,DENG W A,et al.A review of slurry-phase hydrocracking heavy oil technology[J].Energy &fuels,2007,21(6):3057-3062.

[3] 阙国和,周家顺,邓文安,等.用于渣油悬浮床加氢裂化的新型复合催化剂:中国,ZL03153500.3[P].2004.

[4] QUE Guo-he,MEN Cun-gui,MENG Chun-xu,et al.Heavy oil hydrocracking process with multimetallic liquid catalyst in slurry bed:US,6660157[P].2003.

[5] 王继乾,邓文安,周家顺,等.克拉玛依渣油悬浮床加氢尾油的溶剂处理方法[J].石油大学学报:自然科学版,2004,28(1):92-97.

[6] 文萍,于道永,沐宝泉,等.渣油悬浮床加氢裂化及热转化产物氮分布的比较[J].石油学报:石油加工,2003.19(2):27-32.

[7] 文萍,任振东,石斌,等.催化剂对渣油悬浮床加氢产物的影响[J].石油化工,2006,35(10):967-971.