基于数字信号处理器的车载接口设备的设计与实证*

2012-01-16王志骏

张 健 王志骏 马 妍

(上海自动化仪表股份有限公司,200233,上海∥第一作者,高级工程师)

城市轨道交通信号系统当前还是依赖进口[1]。针对信号产品严重依靠进口技术,国产信号设备严重匮乏的现状,本文提供一种车载接口设备的原理性样机及其数据采集处理方法的设计和实证,旨在能与列车、轨旁信号设备进行接口,获取列车状态信息和位置信息,为车载ATC(列车自动控制)系统提供必要的输入;同时接收车载ATC主控单元的指令信息,发送到列车线,控制列车的运行[2]。

1 车载设备功能概要

基于通信的列车控制(CBTC)的特点,是用无线通信媒体来实现列车和地面的双向通信,实现列车运行控制。CBTC系统由车载设备、轨旁设备和控制中心设备等组成。

车载设备由车载控制器、车载无线单元、应答查询器、速度传感器、加速度计、接近传感器、司机操作显示器等部件组成。

车载控制器由车载主控制单元和车载接口设备组成,负责完成车载ATP(列车自动保护)和ATO(列车自动运行)功能。车载控制器不断地与列车控制中心进行通信,在ATP保护下进行牵引、制动及车门控制;并对超速、目标点冒进、车门状态等进行安全监督,以确保列车在允许的包络线内运行;当无法继续安全运行时,自动实施紧急制动。其中,车载接口设备主要完成车载主控制单元与车载外围部件(查询应答器、速度传感器、加速度计、接近传感器)及列车线之间的接口功能,负责采集外围部件和列车线的输入信息并传送给主控制单元;同时接收和表决主控制单元输出的控制命令,控制列车输出线,达到控制列车的目的。

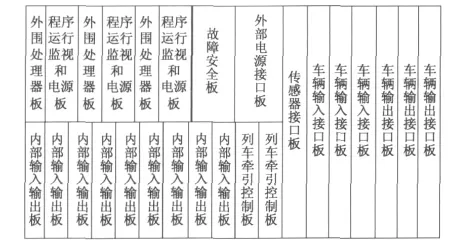

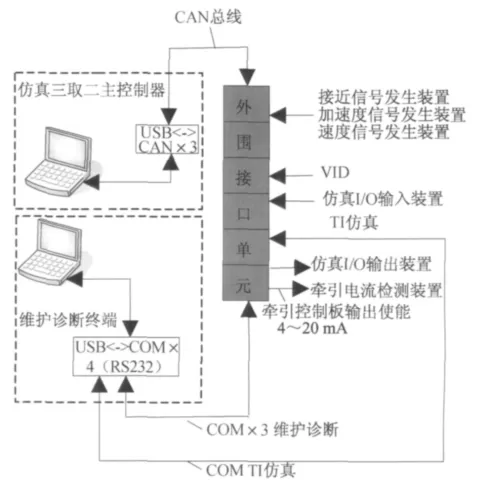

车载接口设备在车载设备中的位置如图1所示。

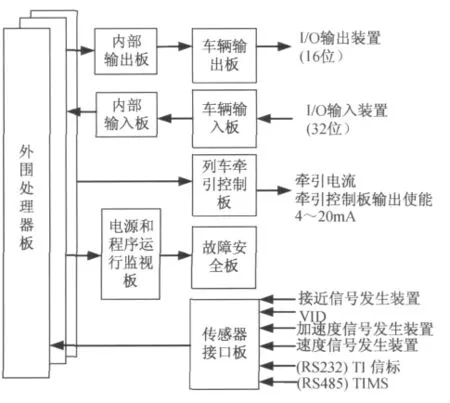

2 车载接口设备结构

车载接口设备由外部电源接口板、车辆输入接口板、车辆输出接口板、传感器接口板、列车牵引控制板、内部输入输出板、故障安全板、程序监视和电源板、外部处理器板和车载接口设备背板共10种单元板组成。车载接口设备结构图如图2所示。从结构上来看,车载接口设备由3块外围处理器板、3块程序运行监视和电源板、9块内部输入输出板、1块故障安全板、2块列车牵引控制板、3块车辆输入接口板、3块车辆输出接口板、1块传感器接口板、1块外部电源接口板和1块外围接口单元背板等部分组成。

图1 车载接口设备在车载设备中的位置

图2 车载接口设备结构图

3 车载接口设备工作原理

3.1 车载接口设备工作原理概述

外围处理器板与主控制单元通过CAN(控制器局域网)总线建立通信。外围处理器板接收主控制单元发出的各种控制命令,包括I/O(输入/输出)输出状态信息、列车牵引控制命令等。I/O输出状态信息分三路发送给冗余配置的内部输入输出板,再传送到车辆输出接口板执行。列车牵引控制命令通过列车牵引控制板,将4~20mA的牵引控制信号发送给列车牵引电流检测装置。

车载接口设备通过硬线与外围传感器设备连接。外围处理器板接收外围传感器设备的各种状态信息,包括I/O输入状态信息、速度、加速度、接近信息、列车识别号(VID)、板卡在位检测信息及车载接口设备告警信息。I/O输入状态信息通过车辆输入接口板,分三路发送给冗余配置的内部输入输出板,再传送到外围处理器板;速度、加速度、接近信息、列车识别号等通过传感器接口板传送到三块外围处理器板。车载接口设备与维护诊断终端(兼作TI(德州仪器公司)仿真器)通过串行RS 232读取信标信息,由外围处理器板将状态信息传送给主控制单元。车载接口设备框图如图3所示。

图3 车载接口设备框图

3.2 车载接口设备主控制器工作原理

3.2.1 基本功能概述

车载接口设备的外围处理器板是整个处理单元的核心,用于和主控制单元之间的通信。外围处理器板负责接收传感器和列车接口线的状态信息,通过CAN总线发送给主控制单元;同时接收主控制单元发出的控制信息,传送到车辆输出接口板执行;另外还提供1个RS 232诊断端口和2个高速可配置的串行通信端口(用于异步或同步通信)。其基本功能包括:ID号读取,输出生命周期信号,接收接近传感器信号,接收处理加速度计信号,接收处理速度传感器信号,检查各板卡是否在位,控制列车牵引控制板信号输出及使能信号,提供3个串行口、1个CAN总线接口、1条16位的数据总线,电源电压检测,生命周期信号指示灯,工作指示灯,看门狗,校时,事件存储,牵引电流标定,自检信号控制等。

3.2.2 CPU 选型

外围处理器板的CPU采用了DSP2407芯片。TMS320LF2407是美国TI专为电机控制(DMC)应用而推出的一种低价格、高性能的16位定点运算DSP(数字信号处理器)。该器件集高性能的DSP内核和丰富的微控制器外设功能于一身,为控制系统应用提供了一种理想的解决方案。

TMS320C2407上有2个事件管理器,分别为EVA和EVB。每个事件管理器模块包括2个通用定时器(GP)、3个比较单元、3个捕捉单元及2个正交编码脉冲输入电路(QEP)。

正交编码脉冲电路可连接光电编码器,获得旋转机械的位置、方向和速度等信息。QEP可对CAP1/QEP1和 CAP2/QEP2(EVA 模块)、CAP4/QEP3和CAP5/QEP4(EVB模块)引脚上的正交编码输入脉冲进行解码和计数。

正交编码脉冲包括2个脉冲序列,是频率变化的正交(相差1/4周期,即90°)脉冲序列。当电动机轴上的光学编码器产生正交编码脉冲时,通过检测2个脉冲序列的先后,就可测出电动机的转向。角位置和速度可通过脉冲计数和脉冲的频率测出。QEP的方向检测逻辑通过测定2个脉冲序列的相位,产生一个方向信号作为通用定时器2或4的方向输入。

测速是车载接口设备的重要任务之一。车载设备速度传感器的输入信号是相位差为90°的脉冲序列,因此选择TMS320C2407芯片能准确高效地测量列车速度。

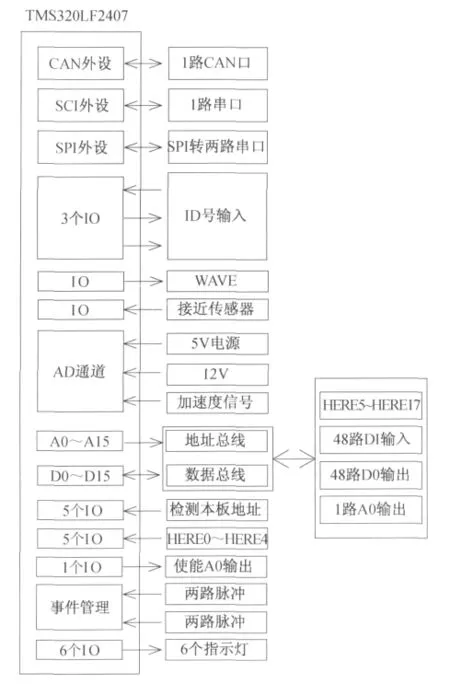

3.2.3 CPU 接口设计

外围处理器板软件基于TMS320LF2407的DSP芯片设计,按照需求来控制CPU各个外设和接口,实现功能。设计内容所涉及的CPU接口如图4。

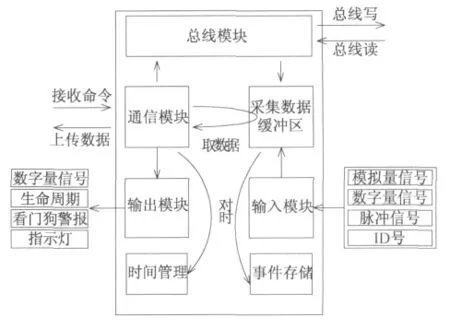

3.2.4 软件逻辑

按照外围处理器板的软件任务实现方式,将软件分为输入、输出、总线、通信、事件存储等模块。模块组成及逻辑结构如图5。

输入模块:接受模拟量信号、数字量信号、脉冲信号和ID号的信息,将采集到的数据发送到采集数据缓冲区。

输出模块:输出数字量信号、生命周期信号、看门狗警报和指示灯的点灭信息。输出模块的数据从通信模块读取。

总线模块:总线操作内容包括DI、D0、A0及18块板中的5~17号在位信号。其中输入采用扫描方式(总线读);输出则根据主控制单元命令,在收到相关输出命令后立即开始进行输出(总线写)。

图4 CPU接口图

图5 软件模块和逻辑结构

事件存储:建立事件结构体,将采集数据缓冲区中的数据存储至flash,作为设备诊断维护时分析的日志。

3.2.5 软件结构和流程

软件采用前后台结构。总体结构可分成三大模块。

(1)初始化模块:包括CPU时钟、外设初始化;读取系统相关信息,如ID号、18块板在位信号、本板地址信息(读5个IO口)。

(2)中断(前台):脉冲信号采用中断方式,建立捕获中断;通信模块的接收采用中断方式。建立一个时间片中断,为系统提供时钟基准,同时为扫描输入模块的状态起定时作用。

(3)主循环(后台):模拟量信号、数字量信号、ID号、18块板在位信号、48路输入采用定时扫描方式,由时间片中断定时,定时时间到后置相关标志。一次速度采样完毕,会将相关标志位置位,主循环根据此标志位计算得到新的速度信息。CAN口、串口收到1包完整的数据后置相关的标志位,主循环开始响应收到的数据包。

4 车载接口设备的测试实证

4.1 通信原理

车载外围接口单元测试平台包含1套仿真三取二主控制单元,1套维护诊断终端,1套48路仿真I/O输入装置,1套48路仿真I/O输出装置,1个VID,1套加速度信号发生装置(产生3个加速度信号),1套速度信号发生装置(产生2个速度信号),1套接近信号发生装置(产生1个接近信号),1套牵引电流检测装置(检测4~20mA电流信号),以及相应的线缆套件。车载外围接口单元测试平台通信原理框图如图6所示。

· 车载外围接口单元与外围传感器仿真设备通过硬线连接。

抢抓新机遇实施光伏项目。光伏补贴窗口期机遇稍纵即逝,我们专门成立指挥部,明确专门工作班子,加快推进光伏扶贫工程,奋力打造全省“阳光扶贫”标杆。全县所有光伏资源做到最大程度挖掘,能利用的全部利用,目前,全县已建成45兆瓦光伏电站,实现光伏扶贫项目镇镇全覆盖,光伏电站收入成为村级集体增收的重要来源。

· 车载外围接口单元与I/O输入输出装置通过硬线连接,可接收I/O输入状态,并控制I/O输出状态。

· 车载外围接口单元与仿真三取二主控制单元通过CAN总线建立通信。可接收仿真三取二主控制单元发出的各种控制命令,向仿真三取二主控制单元发送VID、I/O状态信息、板卡在位检测信息、速度、加速度、接近信息、信标信息、牵引输出状态,以及车载外围接口单元告警信息。

· 车载外围接口单元与牵引电流检测装置通过硬线连接。车载外围接口单元输出4~20mA牵引控制信号。

· 车载外围接口单元与维护诊断终端通过串行RS 232通信,诊断维护终端对车载外围接口单元进行软件更新与状态诊断。

图6 车载外围接口单元测试平台通信原理框图

4.2 仿真三取二主控制单元

仿真三取二主控制单元的硬件包含1台PC,2个2路USB-CAN适配器,一个有源1转4USB集线器。软件包含仿真主控制单元软件。

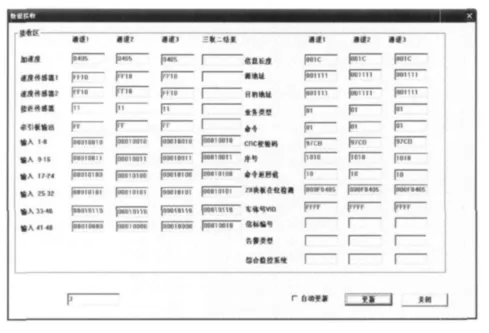

(1)仿真三取二主控制单元通过CAN总线读取状态,包括:1个VID编号,1个接近数据,3个加速度数据,2个速度数据,I/O输入输出装置状态,18块板在位检测数据,TI读取到的信标编号。

(2)仿真三取二主控制单元通过CAN总线输出状态,包括牵引控制板数据和I/O输出装置状态。

4.2.1 仿真三取二主控制单元运行原理

(1)仿真主控制单元软件具有一个主线程,控制三个子线程,分别接收车载外围接口单元中3块外围处理器板发送的数据,并在人机界面显示。

(2)仿真主控制单元软件主线程将接收到的数据进行三取二处理,形成处理结果,并在人机界面显示。

(3)仿真主控制单元软件主线程控制三个子线程,分别向车载外围接口单元中3块外围处理器板发送命令,并接收其返回的响应。

4.2.2 仿真三取二主控制单元运行模式

仿真三取二主控制单元具有手动与自动两种运行模式。

(1)手动模式:仿真主控制单元软件可以人工设置I/O输出状态及牵引使能信号,向车载外围接口单元发送命令,实现各个状态的手动逐一设置,用以验证车载外围接口单元功能的正确性。

(2)自动模式(默认):仿真主控制单元软件接收到数据后,根据三取二原则,判断列车是否处于非安全状态(如超速、加速度过大、车门非正常开启等),根据预设逻辑控制列车EB(紧急制动)状态以及牵引使能,模拟列车运行状态防护的基本功能。

4.3 维护诊断终端

维护诊断终端的硬件包含1台PC,1个USB转4串口(RS 232)转换器。软件包含串口维护诊断软件。

串口维护诊断软件实现以下功能:

(1)外部处理器板的软件安装和更新;(2)车载外围接口单元状态查询诊断。TI仿真软件与车载外围接口单元之间通过串行RS 232连接,实现以下功能:

· 模拟TI功能,向车载外围接口单元提供模拟的信标数据。

· 响应车载外围接口单元的重发和查询请求。

4.4 48路仿真I/O输入装置

48路仿真I/O输入装置是用绝缘板上焊接48个开关和保护电阻来实现的,状态有ON和OFF两种,可分别对每一路控制,模拟I/O开关量状态。

4.5 48路仿真I/O输出装置

48路仿真I/O输出装置是在绝缘板上焊接48个LED(发光二极管)灯和保护电阻,用以显示48路I/O开关量状态。

4.6 VID设备

对于1个VID,测试平台可选用标号为0x555或0xAAA的真实VID设备,安装于车载外围接口单元内,测试车载外围接口单元对VID的正确识别。

4.7 预期结果

图7所示为车载接口设备发送给主控制单元的结果。通过测试平台,验证了车载接口设备的功能,证明了车载接口设备适用于轨道交通的信号工程中。

图7 测试结果

5 结语

目前国内地铁信号设备大多依靠从国外公司进口,使得地铁成本大幅度提高。本设备将有助于地铁信号设备技术的国产化,推进国内地铁信号技术的发展,填补国内产品的空白。

[1]许时磊,孙永荣.嵌入式车载设备数据接口设计与实现[J].测控技术,2007,26(6):18.

[2]沈雪松,刘建业,孙永荣,等.Multi—function vehicle navigation and monitoring system for urban vehicle[J].南京航空航天大学学报:英文版,2005,22(2):183.

[3]胡刚,金振伟.车载导航技术现状及其发展趋势[J].系统工程,2006,24(1):42.

[4]刘和平.TMS320LF240xDSP结构、原理及应用[M].北京:北京航空航天大学出版社,2002.