中华人民共和国国家标准建筑卫生陶瓷用原料 粘土

2012-01-15

中华人民共和国国家标准建筑卫生陶瓷用原料 粘土

前言

本标准按照GB/T 1.1-2009给出的规则起草。

请注意本标准的某些内容可能涉及专利。本标准的发布机构不承担识别这些专利的责任。

本标准由中国建筑材料联合会提出。

本标准由全国建筑卫生陶瓷标准化技术委员会(SAC/TC 249)归口。

本标准负责起草单位:咸阳陶瓷研究设计院、国家建筑卫生陶瓷质量监督检验中心。

本标准参加起草单位:四川省新万兴瓷业有限公司、广东省潮安县康纳陶瓷洁具有限公司、广东省潮州市陶瓷行业协会。

本标准主要起草人:王博、马小鹏、田涛、杨中英。

1 范围

本标准规定了建筑卫生陶瓷用粘土矿物原料的术语和定义、产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于建筑陶瓷、卫生陶瓷坯、釉用粘土矿物原料。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5950 建筑材料与非金属矿产品白度测量方法;

GB/T 6003.1 金属丝编织网试验筛;

GB/T 16399 粘土化学分析方法。

3 术语和定义

下列术语和定义适用于本文件。

3.1 线收缩率fired contraction

干燥线收缩率和烧成线收缩率的总和。原料试样干燥前后标线长度的差值与干燥前标线长度的百分比称为干燥线收缩率。已经干燥的原料试样烧成前后标线长度的差值与烧成前标线长度的百分比称为烧成线收缩率。

3.2 干燥抗折强度 modulus of rupture

原料试样完全干燥后测得的抗折强度。

3.3 粘度viscosity

泥浆流体流动的难易程度。

3.4 化学成分chemical composition

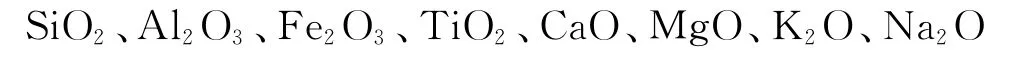

粘土矿物原料中 SiO2、Al2O3、Fe2O3、TiO2、CaO、MgO、K2O、Na2O和烧失量的质量分数。

3.5 酸碱度pH value

粘土原料中酸性物质与碱性物质强弱的程度。用pH值表示。

3.6 筛余量residue

筛分后的筛上物占原试样总量的质量分数。

3.7 标样standard sample

经供需双方认可,在同一批产品中抽取若干数量的原料保存,用于检验比对的样品。

3.8 可塑性指数plasticity index

粘土呈可塑状态时含水率上限和下限之间的范围,用液性限度(液限)含水率和塑性限度(塑限)含水率之差表示。

4 产品分类

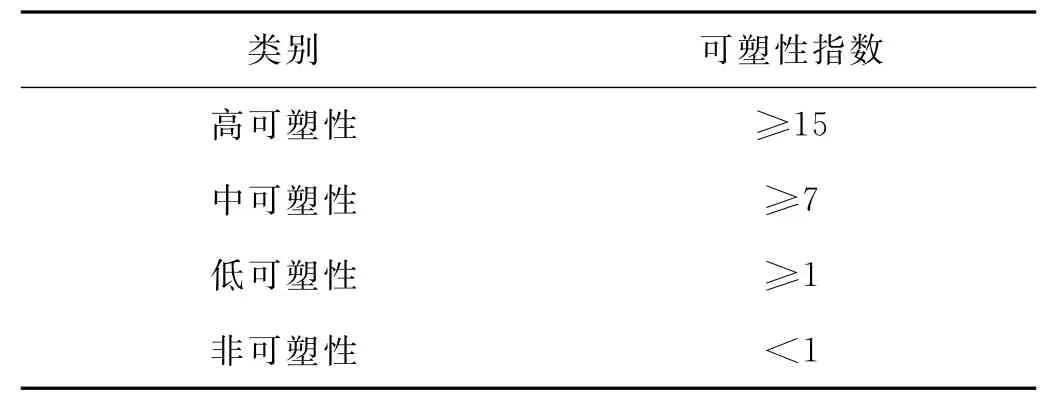

1)粘土按照可塑性指数分为高可塑性粘土、中可塑性粘土、低可塑性粘土、非可塑性粘土4类,见表1。

表1 粘土按照可塑性指数分类

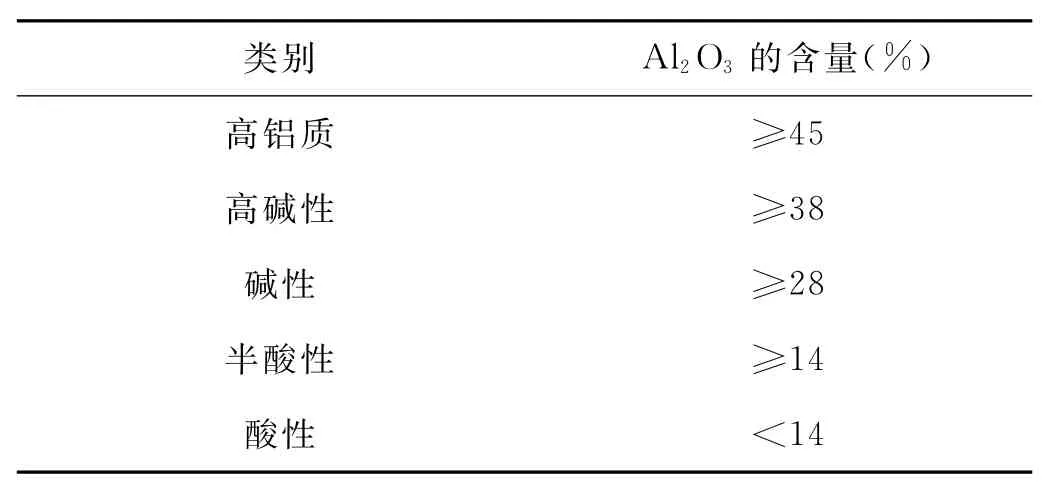

2)粘土按照矿物中Al2O3的含量可分为高铝质粘土、高碱性粘土、碱性粘土、半酸性粘土、酸性粘土5类,见表2。

表2 粘土按照矿物中Al2O3的含量分类

5 技术要求

5.1 外观质量

与标样外观基本一致。

5.2 化学成分

和烧失量的质量分数,由供需双方商定。

5.3 含水率

产品含水率由供需双方商定。

5.4 筛余量

与标样对比,最大允许绝对误差为±0.5%。

5.5 干燥抗折强度

与标样对比,最大允许绝对误差为±0.2MPa。

5.6 线收缩率

与标样对比,最大允许绝对误差为±0.5%。

5.7 白度

与标样对比,最大允许绝对误差为±2。

5.8 粘度

用涂-4流速杯测定时,为(标样值±2.0)s;用旋转粘度计测定时,为(标样值±标样值×5%)dPa.s。

5.9 酸碱度

各类产品的pH值范围应为5.5~8.0。

5.10 可塑性指数

与标样对比,最大允许绝对误差为±1。

6 试验方法

6.1 外观质量

用目测方法进行。将样品和标样同时在烘干箱内于105~110℃烘干2h,取出冷却后,分别平铺在白纸或白瓷片上,在自然光下目测比较。

6.2 化学成分

按照GB/T 16399进行。

6.3 含水率

6.3.1 仪器设备

1)样品盘或板。

2)恒温干燥箱。

3)天平:精度1g,l mg。

4)称量瓶。

5)干燥器。

6.3.2 测定步骤

6.3.2.1 块状试样

称取500~1 000g试样,精确到2g,放入已称量的样品盘中,将样品盘放入恒温干燥箱于105~110℃烘干3h。取出试样放入干燥器中冷却至室温,称量,以后每烘干1h冷却称量1次,直到2次称量差不大于2g止。6.3.2.2 粉状试样

称取约10g试样,精确至0.001g,放入已称量的称量瓶中,将称量瓶放入恒温干燥箱于105~110℃烘干2 h,加盖取出放入干燥器中冷却至室温,称量,以后每烘干1h称量一次,直至两次称量差不大于0.002g止。

6.3.3 结果计算

含水率X1(%)按式(1)进行计算:

式中:m1——烘干前试样及样品盘或称量瓶质量,g;

m2——烘干后试样及样品盘或称量瓶质量,g;m0——烘干前试样质量,g。所得结果修约至一位小数。

6.4 筛余量的测定

6.4.1 干筛法(适用于颗粒直径大于0.1mm的试样)

6.4.1.1 仪器设备

1)试样筛:应符合GB/T 6003.1的规定。

2)中楷羊毛笔:毛长25~30mm。

3)天平:精度0.1mg。

6.4.1.2 测定步骤

称取约10g试样,精确至0.01g,放入325目(0.043mm)试样筛内。手持筛子的上端轻轻摇动,用中楷羊毛笔将试样轻轻刷下,直至无粉粒下落为止,然后将剩余物仔细刷出称量,精确至0.1mg。

6.4.1.3 结果计算

干筛法筛余量X2(%)按式(2)进行计算:

式中:m——筛余物质量,g;

m0——试样质量,g。

所得结果修约至2位小数。

6.4.2 湿筛法(适用于颗粒直径小于0.l mm的试样)

6.4.2.1 试剂和仪器设备

1)10%(质量分数)六偏磷酸钠溶液。

2)恒温干燥箱。

3)电动搅拌器。

4)带旋转筛座的试样筛:应符合GB/T 6003.1的规定。

5)中楷羊毛笔:毛长25~30mm。

6)喷头:可控制水压在0.03~0.05MPa。

7)天平:精度0.1g,0.l mg。6.4.2.2 测定步骤

称取约100g试样,精确至0.1g,放于适当容器中,加六偏磷酸钠溶液10ml及水400ml,浸泡10min,将容器置于搅拌机下以1 200r/min转速搅拌30min,以水冲净搅拌叶片后取出容器。

将容器内的悬浮液和沉淀物全部倒入置于水池内的旋转筛[325目(0.043mm)]中,洗净容器并控制水压在0.03~0.05MPa范围内,连续冲洗筛内残余物,直至筛座下溢出的全部是清水时为止。

将试样筛从筛座上取下,于105~110℃的恒温干燥箱内烘干1h,取出冷却,用毛笔刷出筛中残余物,进行称量,精确至0.1mg。

6.4.2.3 结果计算

湿筛法筛余量X3(%)按式(3)进行计算

式中:m——筛余物质量,g;

m0——试样质量,g。

所得结果修约至3位小数。

6.5 干燥抗折强度的测定

将原料在110℃±5℃下烘干,在同等试验条件下,将样品与标样制成粉料,将粉料以10%~12%水分造粒,用L×W×D=80mm×80mm×8mm正方形模具在30MPa压力下压制成形。将压制好的试样置于110℃±5℃恒温干燥箱中烘干,冷却至室温,用强度试验机进行试验,并计算干燥抗折强度。

干燥抗折强度X4(MPa)按式(4)进行计算:

式中:F——破坏荷载,N;

L——两根支撑棒之间的跨距,mm;

b——试样的宽度,mm;

h——试验后沿断裂边侧得的试样断裂面的最小厚度,mm。

6.6 线收缩率

6.6.1 仪器设备

1)游标卡尺:0.02mm。

2)恒温干燥箱。

3)电炉。

6.6.2 试验步骤

将原料在110℃±5℃下烘干,在同等试验条件下,将样品与标样制成粉料,将粉料以10%~12%水分造粒,用L×W×D=80mm×80mm×8mm正方形模具在30MPa压力下压制成形。用游标卡尺测量压制后试样的对角线尺寸L0。然后将试样置于烘箱内于110℃±5℃下烘干至恒重,用游标卡尺测量烘干后试样的相同位置的对角线尺寸L1。然后将试样装入电炉中,在一定温度下烧成,并保温30min,取出试样冷却至室温,用游标卡尺测量烧成后相同位置的对角线尺寸L2。

6.6.3 线收缩率的计算

6.6.3.1 干燥收缩率的计算

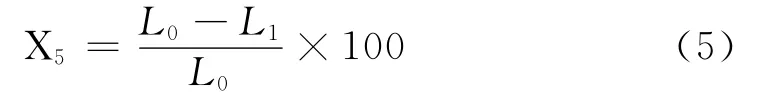

干燥收缩率X5(%)按式(5)进行计算:

式中:L0—— 干燥前线性尺寸,mm;

L1—— 干燥后线性尺寸,mm。

6.6.3.2 烧成收缩率的计算

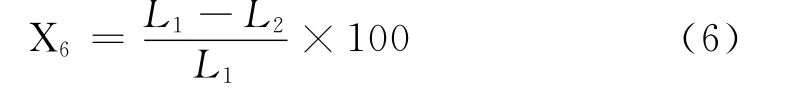

烧成收缩率X6(%)按式(6)进行计算:

式中:L1——干燥后线性尺寸,mm;

L2——烧成后线性尺寸,mm。

6.6.3.3 总线性收缩率的计算

总线性收缩率X7(%)按式(7)进行计算:

式中:L0——干燥前线性尺寸,mm;

L2——烧成后线性尺寸,mm。

6.7 白度

1)试样制备。将原料在110℃±5℃下烘干,在同等试验条件下,将测定样品与标样制成粉料,将粉料以10%~12%水分造粒,用L×W×D=80mm×80mm×8mm正方形模具在30MPa压力下压制成形。选取表面平整的试样,在一定温度下烧成,并保温30min,作为待测样品。

2)白度测定。按GB/T 5950测定试样的白度。

6.8 粘度

将粘土加入适量的水,以干料∶水=2∶1共300g,再加入0.5%~1.0%的三聚磷酸钠,放入快速研磨机中球磨10min,浆料全部通过20目筛,用涂-4流速杯测定其流速,单位为秒(s);若用涂-4流速杯无法测定,则用旋转粘度计测定其粘度,单位为分泊 (dPa.s)。

6.9 酸碱度的测定

6.9.1 仪器设备

1)酸度计:精度0.l pH。

2)烧杯:50ml,250ml。

3)天平:精度0.1g。

4)电动搅拌器。

6.9.2 测定步骤

称取10.0g试样,放入250ml烧杯中,加100ml pH值为6.8~7.2的蒸馏水,以电动搅拌器搅拌5min,将部分悬浮液移入50ml烧杯中,用酸度计测定悬浮液pH值。

所得结果表示至一位小数。

6.10 可塑性指数的测定

6.10.1 仪器设备

1)华氏平衡锥:质量76g,圆锥顶角30°。

2)分析筛:网孔尺寸为0.15mm。

3)金属模环:内直径为50mm,厚度为2mm。

4)材料试验机。

6.10.2 液性限度的测定

称取通过网孔尺寸为0.15mm分析筛的粘土200~300g,放入样品盘中,徐徐加水调和,直至泥料呈液限状态时,将泥料倒在湿布上揉练均匀,并隔着布用手捏成泥团,用华氏平衡锥测试泥料自由沉入泥料10mm深左右。若沉入深度超过10mm,可在干布上揉练以吸除水分;若沉入深度小于10mm,则加入少量的水,继续在湿布上揉练。反复操作,直至泥料接近液性限度含水率后,用塑料布将泥料包好,陈腐24h,使水分进一步均匀。

将制备好的试样用布包着再揉练一次,用华氏平衡锥测其液性限度。若锥体下沉的深度刚好为10mm,即表示试样恰好达到液性限度,否则按试样制备方法调整试样的含水率,直至达到液性限度为止。用烘干称量法测定达到液性限度试样的含水率。

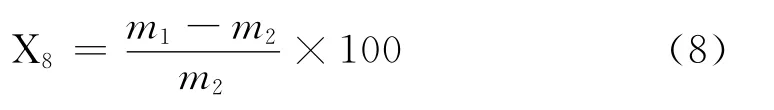

液性限度试样的含水率X9按式(8)进行计算:

式中:m1——湿试样的质量,g;

m2——干试样的质量,g。6.10.3 塑性限度的测定

将刚好为液性限度含水率的试样由金属模环(内直径为50mm,厚度为2mm)成形,取出试样,在试样上下表面放一块丝绸布和一定厚度的滤纸。然后在材料试验机上施加压力,当施加的力达到1 2847N±20N时,保持10min,然后解除压力。称取除去吸附水后试样的质量和干燥后试样的质量。

塑性限度试样的含水率的计算与液性限度试样的含水率的计算与式(8)相同。

6.10.4 可塑性指数的计算

可塑性指数=液性限度-塑性限度

7 检验规则

7.1 组批与抽样

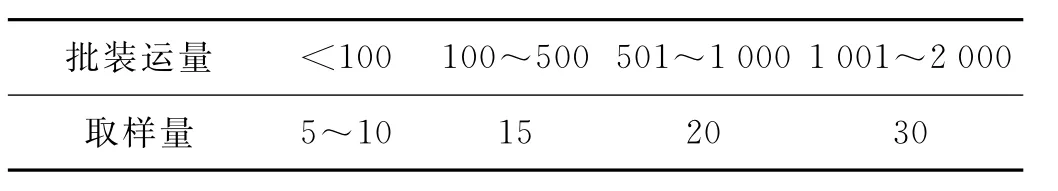

1)袋装产品以10~30t为一批(不足10t按一批计),按表3规定进行随机抽样。块状产品每袋取样不少于2kg;粉状产品每袋取样不少于100g。

表3 袋装产品随机取样表(袋)

2)散装产品以500t为取样单位(不足500t按500 t计),在矿堆之不同部位进行随机取样,取样点不应少于20个,每点取样2kg。

7.2 样品加工

将所取块状试样全部混合,将试样破碎至最大尺寸不超过30mm,混匀,以四分法缩分1次(装运量30t以上或散装500t以上缩分2次)。将缩分后试样继续破碎至最大尺寸不超过10mm,混匀,再缩分至最后试样为4 kg。取2kg送试验室,其余部分封存备查。

粉状试样可直接混匀,以四分法缩分至最后试样为4kg。取2kg送试验室,其余部分封存备查。

7.3 检验分类

检验分出厂检验和型式检验。

1)出厂检验。出厂检验项目包括:外观;Fe2O3、TiO2、Al2O3的质量分数;烧后白度。

2)型式检验。型式检验项目包括第5章技术要求的全部项目。有下列情况之一时,应进行型式检验:①正常生产情况下一年进行一次;②当矿源质量波动较大时;③加工工艺变更时;④长期停产后刚恢复生产时;⑤出厂检验结果与上次型式检验结果有较大差异时。

7.4 判定规则

产品的各项质量指标全部符合第5章的要求时,判定该批产品合格。当产品的某项质量指标不符合第5章的要求时,应重新抽样复验不合格项,若复验结果全部符合第5章的要求时,仍判定该批产品合格;若复验结果该项质量指标仍不符合第5章的要求时,则判定该批产品不合格。

8 标志、包装、运输和贮存

8.1 标志

袋装产品外包装袋上均应有产品名称、生产单位名称、净含量等标志,产品应附质量检验报告。质量检验报告内容包括:

1)生产企业的名称;

2)产品名称和代号;

3)质量检验报告号码和日期;

4)批发货量;

5)第5章所要求的技术性能的检验结果;

6)标准编号。

8.2 包装

袋装产品可以用内衬塑料薄膜的塑料编结袋,以单层塑料编结袋、涂塑袋、各种类型纸袋进行包装,不能造成显著的粉尘外漏,每袋净含量50kg±1kg。需方如有特殊要求可按协议进行。经双方协商可由需方自备包装物进行包装或散装。

8.3 运输和贮存

1)各种运输工具均应有防雨设施,防止产品受潮。

2)产品贮存、中转应有防雨设施,防止产品受潮。

3)装卸过程中应小心轻放,严禁抛掷和用钩子提拉。严防铁屑、煤屑、黄砂等杂质污染。