空气冷却器系统铵盐沉积及影响因素研究

2012-01-13偶国富王宽心刘慧慧詹剑良

偶国富,王宽心,刘慧慧,詹剑良

(1.浙江理工大学多相流沉积冲蚀实验室,杭州310018;2.杭州富如德科技有限公司)

由于原油劣质化的影响,NH4Cl、NH4HS的沉积及垢下腐蚀对加氢反应流出物空气冷却器(REAC)系统的安全运行造成了严重的影响[1-3]。找出铵盐的沉积规律,科学控制REAC系统的腐蚀,一直是炼油领域关注的热点问题。Alvisi等[4]针对铵盐沉积引起的管束失效现象,分析了沉积和腐蚀机理,提出了增设注水点和升级材质以避免系统的铵盐沉积腐蚀失效。针对REAC系统管束内的NH4Cl沉积,Toba等[5]提出通过调节注水方式和注水量来有效缓解NH4Cl的沉积问题。然而由于炼油厂操作工况多变,原料油的劣质化程度也各不相同,现实中REAC系统由于铵盐沉积造成的安全事故仍时有发生[6-7]。Sun等[8]综合热力学和离子平衡模型,建立了NH3-HCl-NH4Cl-H2O平衡体系用以预测NH4Cl的腐蚀,但却忽略了实际工况中含量较高的烃组分对平衡过程的影响。总之,已有的研究成果仅从经验角度提出了应对炼油厂铵盐沉积的措施,或从简化的理想状态研究铵盐的结晶沉积规律,目前尚缺乏必要的数据为炼油厂实施脱氯、定点测厚、注水点增设等防控措施提供科学的指导依据。本课题应用HYSYS流程模拟软件模拟分析原料硫、氮、氯含量,注水量,压力等因素对铵盐沉积温度的影响,为炼油厂REAC系统的流动腐蚀优化提供指导依据。

1 铵盐结晶沉积机理

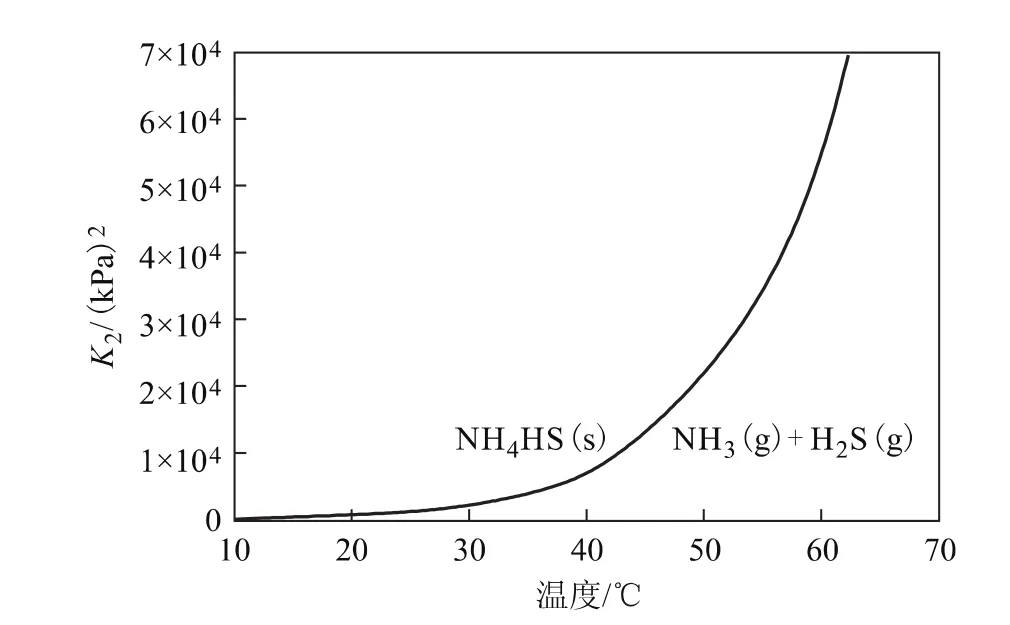

加氢反应过程中,原料中富含的S,N,Cl等杂质的化合物会与H2反应生成H2S,NH3,HCl等。反应流出物进入REAC系统后,随着温度的降低,气相中的NH3会与HCl、H2S按反应式(1)、(2)发生可逆反应生成NH4Cl、NH4HS晶体。

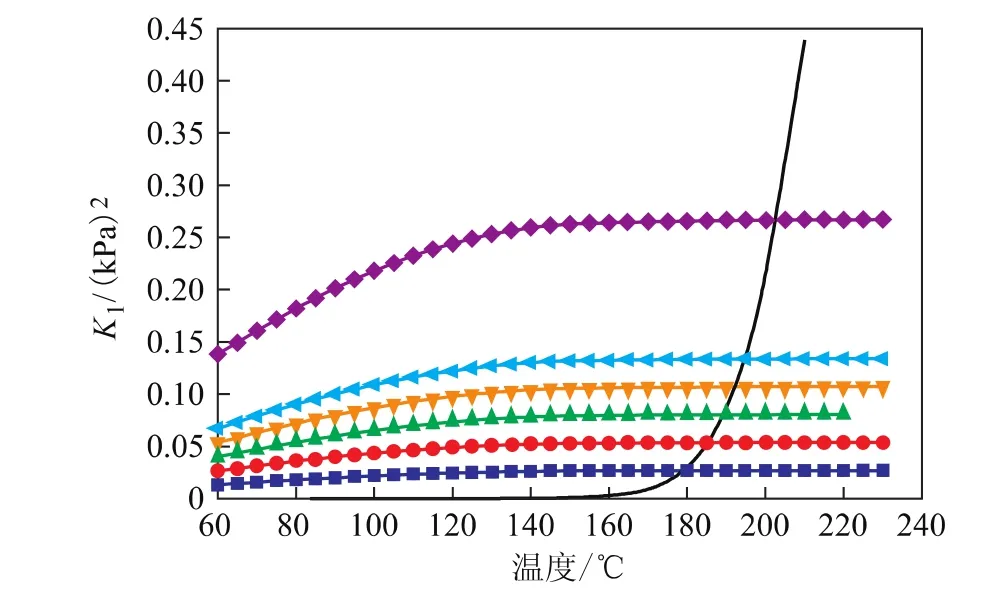

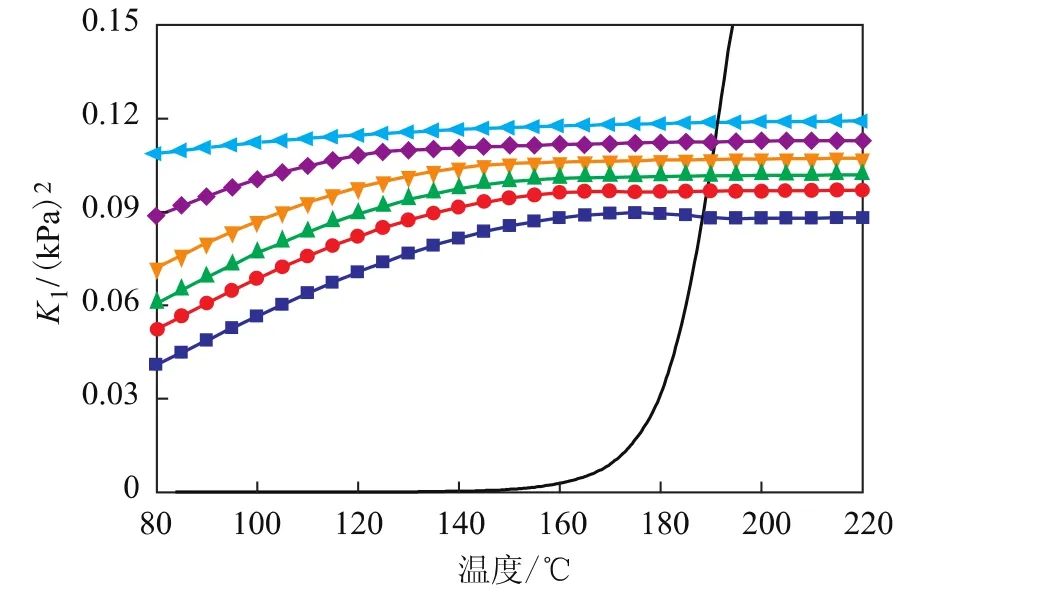

反应式(1)和(2)的平衡常数为:K1=pNH3× pHCl;K2=pNH3×pH2S;其中pNH3,pHCl,pH2S分别代表NH3,HCl,H2S在气相中的平衡分压。图1和图2分别为K1、K2与温度的关系。由图1、图2可见,反应流出物温度较高时一般不会产生铵盐结晶(如图1中的A点),随温度降低,当气相中的分压乘积超过相应的平衡常数时(如图1中的B点)将会有铵盐生成,直到气相中的分压乘积再次小于平衡常数。铵盐沉积温度受系统压力及相平衡关系等因素影响,计算铵盐的沉积温度其实就是计算相平衡中的气相分压问题。另外,从图1和图2还可以看出,NH4Cl的沉积趋势明显大于NH4HS。例如,当温度为100℃时,NH3与HCl分压乘积为0.1(kPa)2将会产生NH4Cl晶体,但是同样条件下却不会产生NH4HS晶体。

图1 NH4Cl结晶沉积曲线

图2 NH4HS结晶沉积曲线

2 反应流出物三相平衡体系建模

2.1 工艺过程建模

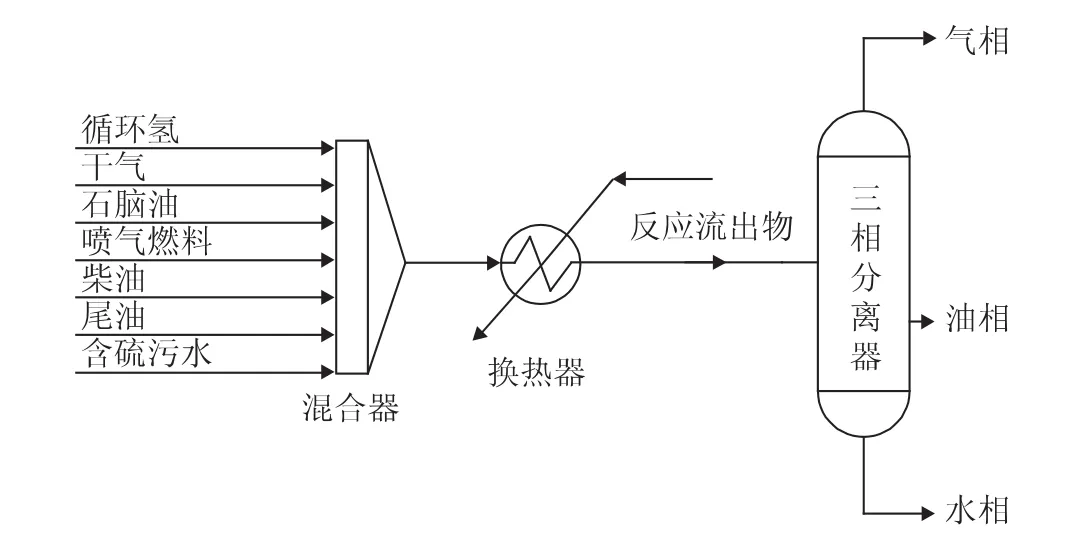

REAC系统是典型的油-气-水多相流体系。原料油加氢反应为化学过程,S,N,Cl等元素转化为易结晶组分的程度与反应深度有关,受催化剂活性、温度、压力等因素影响,直接对反应过程进行模拟较为复杂,而且难以得到较为精确的结果。加氢反应后的各分离及精馏过程主要为物理过程,且各产品的分析数据较易获得。因此可以根据物料守衡原理采取“逆推过程”,即根据各分离及精馏后物料的物性参数利用HYSYS软件中的混合器模块推导出反应流出物的物性参数,再利用换热器模块、闪蒸模块建立空气冷却(简称空冷)系统中的油-气-水三相平衡体系。通过调节换热及闪蒸体系的温度、压力便可获得NH3,HCl,H2S等组分在三相中的平衡分布,冷高压分离系统的建模过程见图3。通过计算组分的分压,根据两种铵盐的结晶沉积曲线,可确定铵盐的沉积温度。

2.2 求解方法的选取

HYSYS软件提供了NRTL,SRK,BWRS等

图3 冷高压分离空冷系统HYSYS仿真示意

30余种严格的解算模型,用于轻烃系统、复杂的油品混合物以及高度非理想化学体系的计算。对于加氢反应流出物的三相平衡系统,可采用强化的Peng-Robinson(PR)状态方程进行解算。PR性质包含所有库组分烃-非烃二元交互作用参数(包括拟合的和生成的交互作用参数)。对于非库组分或烃类虚拟组分,HYSYS软件可以自动生成HCHC交互作用参数,用于改进气液平衡性质预测。对于包含水溶液及其它烃类、非烃类系统的三相平衡体系,PR方法能进行精确的三相闪蒸计算,可直接生成所需的平衡数据和热力学性质数据。

3 结果与讨论

3.1 各因素对NH4Cl沉积温度的影响

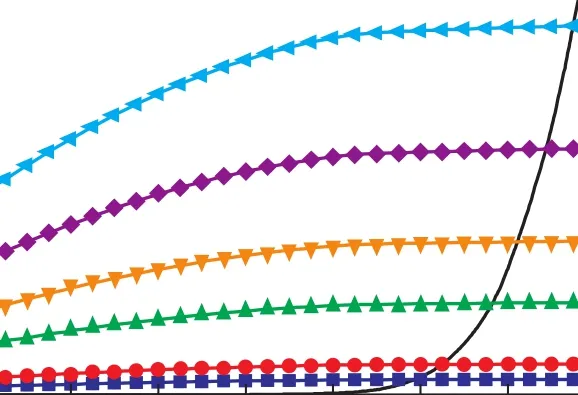

3.1.1 氯含量对NH4Cl沉积温度的影响 根据原油脱盐效果及有机氯含量的不同,进入加氢装置的油品氯质量分数一般为0.5~10.0μg/g。图4为含氯原油加工过程中氯含量对NH4Cl沉积温度的影响。反应条件为:原料油氮质量分数2 000μg/ g,注水量10t/h,压力10.0MPa。由图4可见,随原油氯含量的增加,NH4Cl沉积温度不断上升,当氯质量分数从0.5μg/g增加到12μg/g时,

图4 氯含量对NH4Cl沉积温度的影响w(氯)/(gμ▲·g-1):■—0.5;●—1.0;▲—3.0;—5.0;◆—8.0;▲—12.0

NH4Cl沉积温度从178℃增加到214℃,变化范围较大。另外,原料油中的氯含量也是影响NH4Cl结晶量的重要因素,因为相对于氮元素来说,氯含量是很低的,从而使其成为影响NH4Cl生成量的关键因素。当加工的原油氯含量较高时,若NH4Cl结晶出现在注水点以前或在注水量不足及分布不均的情况下就很容易出现NH4Cl的沉积堵管及垢下腐蚀现象。

3.1.2 氮含量对NH4Cl沉积温度的影响 世界原油的氮质量分数一般为0.02%~0.5%。图5为氮含量对NH4Cl沉积温度的影响。反应条件为:原料油氯质量分数2μg/g,注水量10t/h,压力10.0MPa。由图5可见,随着原料油中氮含量的增加,NH4Cl沉积温度逐渐增加。当氮质量分数从500μg/g增加到5 000μg/g时,NH4Cl沉积温度上升了24℃,可见原料油的氮含量对于NH4Cl沉积温度的影响也较为显著,控制原油中的氮含量对于控制NH4Cl的沉积温度及沉积量非常必要。

图5 氮含量对NH4Cl沉积温度的影响w(氮)/(gμ▲·g-1):■—500;●—1 000;▲—1 500;—2 000;▲—2 500;◆—5 000

3.1.3 注水量对NH4Cl沉积温度的影响 为防止NH4Cl结晶沉积及产生垢下腐蚀,在空冷器入口管道处一般设有注水点。目前REAC系统的注水量一般为0~30t/h。图6为注水量对NH4Cl沉积温度的影响。反应条件为:原料油氮质量分数2 000μg/g,氯质量分数2μg/g,压力10.0MPa。由图6可见,随着系统注水量的增加,NH4Cl的沉积温度有所降低,但降低幅度较小。因此在设置注水点时应首先考虑原油氯、氮含量的影响,注水位置一旦设定,单纯从增加注水量的角度控制NH4Cl的沉积温度,效果是非常有限的。在劣质油加工过程中,注水量应与原油的劣质化程度相适应,这样可以在不产生严重沉积或冲蚀的情况下节约生产成本。由图4~图6还可以看出,在原油加工过程中,NH4Cl的沉积温度一般为180~215℃,此温度段恰为REAC系统的入口管道及前半部分温度。氯含量是影响NH4Cl沉积温度的最主要因素,在原料油加工过程中应强化脱盐、脱氯过程,以避免注水点以前出现NH4Cl的沉积堵塞现象。REAC系统的最佳注水位置应为NH4Cl的结晶沉积位置,因此在REAC系统设计时应根据原油氯、氮含量合理设置注水点,并且注水后应保持25%(φ)的液态水不被汽化,以降低NH4Cl的沉积造成的风险。

图6 注水量对NH4Cl沉积温度的影响注水量/(t·▲h-1):■—30;●—20;▲—15;—10;◆—5;▲—0

3.2 各因素对NH4HS沉积温度的影响

3.2.1 硫含量对NH4HS沉积温度的影响 目前世界上原油硫质量分数一般为0.1%~5.0%。图7为硫含量对NH4HS沉积温度的影响。反应条件为:原料油氮质量分数2 000μg/g,注水量10t/h,压力10.0MPa。由图7可见,随着原料油硫含量的增加,NH4HS沉积温度逐渐上升,当硫质量分数在0.1%~5.0%范围内变化时,NH4HS的沉积温度波动约为15℃,说明硫含量对NH4HS沉积温度的影响较大。在加工高硫原油过程中,应增加循环氢脱硫装置并控制体系中的 H2S分压,使NH4HS的沉积温度降低到系统的操作温度以下,以避免在循环氢回路及空冷器出口等区域出现NH4HS沉积及垢下腐蚀现象。

3.2.2 氮含量对NH4HS沉积温度的影响 图8为氮含量对NH4HS沉积温度的影响。反应条件为:原料油硫质量分数2%,注水量10t/h,压力10.0MPa。由图8可见,随着原料油氮含量的增加,NH4HS沉积温度逐渐增加,但增加幅度并不大,原料中的氮质量分数从100μg/g增加到5 000μg/ g,NH4HS的沉积温度仅增加8℃,可见原料油中氮含量对NH4HS沉积温度的影响并不明显。然而由于原料油的氮含量相对较低,成为制约NH4HS沉积量的关键因素,而原料油中的氮含量一般比氯含量高三个数量级,因此空冷器管束内一旦出现NH4HS结晶沉积,其堵管及产生垢下腐蚀的危害远比NH4Cl严重。所以控制原油中的氮含量以降低系统出现大量NH4HS沉积的风险仍是十分必要的。

3.2.3 注水量对NH4HS沉积温度的影响 图9为注水量对NH4HS沉积温度的影响。反应条件为:原料油氮质量分数2 000μg/g,硫质量分数2%,压力10.0MPa。由图9可见,与注水量对NH4Cl沉积温度的影响不同,随着注水量的增大,NH4HS的沉积温度呈现较大的变化,与无注水条件下相比,当注水量增加到10t/h时,NH4HS的沉积温度降低约10℃。对注水量的优化应满足空冷器及出口管道内不出现NH4HS结晶的要求,另外,为了避免出现严重的局部冲蚀也应将注水量控制在某一临界值以上。已有研究表明,当含硫污水中NH4HS质量分数低于2%时,溶液对碳钢管束的腐蚀性可以忽略,当流速不超过6.1m/s时,通过增加注水量将NH4HS质量分数控制在8%以下,一般不会出现严重的局部冲蚀现象[9]。

图9 注水量对NH4HS沉积温度▲的影响注水量/(t·h-1):■—0;●—2;▲—5; —10;◆—30

图8 氮含量对NH4HS沉积温度的影响w(氮)/(gμ·g-1▲):■—100;●—500;▲—1 000;—2 000;◆—5 000

3.2.4 压力对NH4HS沉积温度的影响 根据实际运行工况的不同,空冷器分为高压、中压及低压空冷系统,系统操作压力会对铵盐的沉积温度产生影响。由于中低压空冷系统一般受NH4HS沉积及垢下腐蚀的影响较为严重,本课题只考察了压力对NH4HS沉积温度的影响,结果见图10。反应条件为:原料油氮质量分数2 000μg/g,硫质量分数2%,注水量10t/h。由图10可见,随着系统压力的降低,NH4HS的沉积温度逐渐降低,当系统压力低于5MPa时,NH4HS的沉积温度降低到40℃以下,在后续的工艺系统中基本上不会出现NH4HS的结晶沉积问题。

图10 压力对NH4HS沉积温▲度的影响压力/MPa:■—20;●—15;▲—12; —10;◆—9;—8;▲—7;※—5;★—2▲

由图7~图10还可以看出,NH4HS的沉积温度一般为30~60℃,此温度段为REAC系统的出口及循环氢回路部分的温度。硫含量是影响NH4HS沉积温度的主要因素,另外增加系统注水量也能有效降低NH4HS沉积温度。在实际操作中,只要将NH4HS的沉积温度降低到系统的操作温度以下便可以有效防止NH4HS沉积的发生。

4 结 论

反应流出物中的NH4Cl沉积一般发生在空冷系统的入口位置。根据原料油的氮、氯含量合理设置注水点并保持注入后有25%(φ)的液态水不被汽化,是降低NH4Cl沉积风险的有效手段。氯含量是影响NH4Cl沉积温度的主要因素,通过强化电脱盐等过程降低原油的氯含量是避免在注水点以前出现NH4Cl沉积的有效方法。反应流出物中的NH4HS沉积一般发生在空冷系统的出口位置,由于沉积量较大,一旦发生沉积其危害远大于NH4Cl,通过增加系统注水量及加强循环氢脱硫使NH4HS沉积温度降低到系统操作温度以下,可有效避免NH4HS沉积及垢下腐蚀。

[1] 奚俊,邢刚,钱刚,等.催化重整稳定塔波动原因分析及处理[J].化工生产与技术,2011,18(2):59-62

[2] 孙毅,张小莉,董建伟.加氢裂化高压空冷器的防腐分析与措施[J].石油炼制与化工,2009,40(6):65-70

[3] 吕运容.渣油加氢脱硫装置高压空冷器失效分析[J].压力容器,2008,25(7):32-37

[4] Alvisi P P,Cunha Lins V F.Acid salt corrosion in a hydrotreatment plant of a petroleum refinery[J].Engineering Failure Analysis,2008,15(8):1035-1041

[5] Toba K,Uegaki T,Asotani T,et al.A new approach to prevent corrosion of the reactor effluent system in HDS units[C]//NACE International.Corrosion.Houston:NACE International Publications Division,2003:3653

[6] Shammeri H A,Mukhopadhyay P K,Radhakrishnan R.Preventing ammonium salt corrosion in high pressure flash gas lines[C]//NACE International.Corrosion.Houston:NACE International Publications Division,2010:10356

[7] 李凤生.重整装置脱戊烷塔分离精度下降和空冷器腐蚀的原因及对策[J].石油炼制与化工,2004,35(7):65-67

[8] Sun Adan,Fan Deyuan.Prediction,monitoring,and control of ammonium chloride corrosion in refining processes[C]// NACE International.Corrosion.Houston:NACE International Publications Division,2010:10359

[9] Kane R D,Hqrwath R J,Cayard M S.Major improvements in reactor effluent air cooler reliability[J].Hydrocarbon Processing,2006,85(9):99-111