PSA装置控制系统改造

2012-01-12金锐光

金锐光

(中国石化上海石油化工股份有限公司,上海200540)

变压吸附(PSA)技术是用于分离气体混合物的新兴分离技术,将原料气在较高的压力下通过吸附剂床层,使原料气中杂质组分被选择性吸附。西南化工研究设计院对UOP技术进行分析后,采用新的工艺,在原装置上增加阀门的控制设备,利用高级语言编程实现床层的切换,保证系统故障影响最小化,产品流量损失最少化,保证了生产正常运行。

1 工艺过程简介

PSA装置用于H2提纯,其原料是制氢单元来的变换气,主要成分是H2,其余是CO,CO2,CH4和微量水分,吸附剂是活性碳和分子筛,原料气在2.5MPa,40℃下通过水分离器除去原料气中可能夹带的机械水,然后进入由10个吸附床及一系列程控阀组成的变压吸附系统,其中每个吸附床有8台程控阀,PSA系统采用10塔操作,3塔同时进料4次均压,常压解吸工艺流程。原料气由入口端自下而上通过3个正处于吸附步骤的吸附器,器内装填的吸附剂吸附原料气中的强吸附组分,弱吸附的氢组分作为产品气从出口端流出。其余7塔分别进行其他步骤的操作,10个塔交替循环工作,时间上相互交错,以此达到原料气不断的输入,产品气不断输出的目的。废气进入混合罐和缓冲罐,保证连续恒压供炉子作燃料。整个变压吸附过程的16个步骤由PLC控制完成。

2 控制系统结构及特点

该装置采用Quantum PLC,通信组件采用冗余配置,为保证系统供电可靠,220V交流电源由市电、UPS同时供给,经双电源自动切换系统到系统电源,共3个机柜,采用2台DELL工作站为操作站和工程师站,外加1台BM85网桥实现与DCS通信,整个系统各节点由ModbusPlus连接。

软件上Quantum PLC采用Concept编程控制软件,运行于WIN2000平台上,提供了梯形图、功能块图、顺序功能图、结构化文本、指令列表,每种语言都有一定用途特点,该PSA项目采用结构化文本进行控制编程,它对复杂算法及数据处理是最好的解决办法,类似于Basic或Pascal语言,这在PSA 10个吸附床压力、时间的计算和子程序调用等要求上充分体现了其优点。硬件、通信模块和软件都使维护得到了简化,并使培训要求降至最低,Quantum PLC热备功能能够在不中断过程控制的情况下修复一切故障。

系统监控站采用InTouch进行实时监控、数据采集、系统报警及报表打印等,运行于Windows2000平台上。

因PSA装置在整个芳烃装置中起着非常重要的作用,故要求对PSA的工艺参数在DCS中显示,便于其他装置的操作控制。芳烃装置的DCS采用TDC3000系统,其SI卡件可与PLC通过采用Modbus进行通信。把DCS与PLC按主从关系在软硬件上进行地址设定,然后在DCS的SI卡上建ARRAY点,根据所需通信的点在PLC中所占的寄存器地址进行组态,并完成通信控制参数组态设置、下装即可。其中因DCS的Modbus协议参数是不可修改的,只能在PLC上对通信控制参数进行修改,使DCS与PLC控制参数相一致。

3 控制编程的关键点

3.1 工艺说明

PSA系统所采用的10塔运行,正常情况下3塔同时进料,4次均压,常压解吸工艺过程,其余7塔分别进行其他步骤的操作,10个塔交替循环工作。其中10个床层按单双号分A,B两个系列,在特殊情况下A,B系列可单独运行。

所有过程均由PLC自动控制,床层的每一步均按时序及压力进行控制;调节阀的控制除常规PID外还采用由工艺参数计算的超驰控制。

3.2 控制器的秒脉冲实现

PSA装置的变压吸附过程共有16个步骤,每个步骤所需时间根据原料负荷及压力等工艺参数而定,整个工艺过程就是一套时序控制过程。在此过程中时间基点是秒,而秒基点的正确与否与产品产量、质量及吸附剂使用寿命密切相关。通过编程产生秒脉冲,经实际测试完全符合PSA装置控制所需。

3.3 运行方式规划

为了保证得到连续稳定的产品和解吸气,PSA装置对10床层规划了下列两种运行方式,保证故障状态下能选择一种进行操作。正常情况下以10-3-4/P方式运行,这样可最小程度减少对下游装置的影响。运行方式的选择及工艺参数见表1所列,各运行方式下的装置参数见表2所列。

表1 PSA装置运行方式选择及工艺参数

表2 各运行方式下的装置参数

从表2可以看出,在原料处理量相同时,在9-3-3/P运行方式下,循环周期短,损失最小,故在PLC编程及故障判断、处理上应考虑9-3-3/P运行方式。

3.4 运行方式中的步位及时间计算

为得到连续稳定产品流量,各床层所进行的各步骤及其所需时间,包括调节阀开度及时间必须经过计算,使其在不同负荷下都能达到在规定的压力下进行吸附、解吸,保证产品量及吸附剂的使用寿命。以10-3-4/P运行方式为例,设立10个步位计时器,其步位见表3所列。

表3 10-3-4运行方式的步位

根据负荷与分周期时间的关系式计算吸附时间:

式中:qV——原料流量,m3/h,上一分周期的流量作为本分周期原料流量;ta——分周期时间,s;K1=5 110 628;K3=11.4;K2——流量修正系数,根据现场情况确定,正常情况下K2=1.0。

当原料流量负荷低于30%(满负荷)时,则取30%(满负荷)进行吸附时间的计算。计算D2步骤时间td:

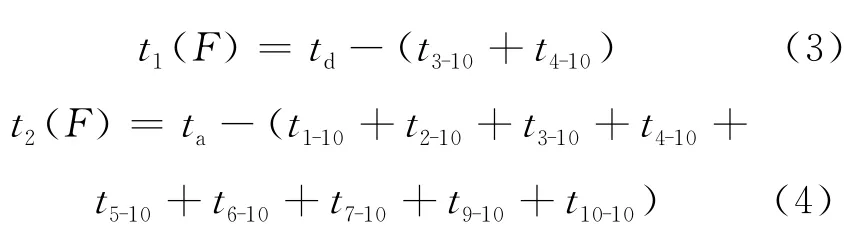

式中:K4=2×106;K5=-3.0。计算t1(F)及t2(F)时间:

顺放调节阀的设定时间:

式中:K6=-0.05,此参数可调;p——各工艺步骤下的压力;K30=0.002MPa(此参数可调)。

用不同的时间t对应的SP值作为顺放调节阀的给定进行顺放床泄压PID调节,控制顺放调节阀PCV10371,PCV10372的开度。

顺放调节阀给定初始开度:

式中:K7=2.0(0~10),K8=0.2(0~5)。

终充调节阀的设定时间:

式中:K9=1.1;K31=0.002MPa(均可调整)。

调节阀给定初始开度:

式中:K10=0.0(0~10);K11=0.3(0~5)。

用不同的时间t对应的SP值作为终充调节阀的给定进行终充床升压的PID调节,控制终充调节阀PCV10310,PCV10311的开度。

10-3-4运行方式和9-3-3运行方式时负荷与周期时间的关系:根据以上各运行方式、步位时间等计算控制,整个PSA装置在任何情况下都能得到连续稳定的产品流量,保证了后续装置的生产运行。

4 结束语

PSA装置生产工艺、控制方式改进所需的系统平台是非常重要的,采用西南化工研究设计院的新工艺,4次均压4次升压,多级均压可提高H2回收率,可保证在发生故障时尽可能保持更多床层运行而不使H2减少造成生产影响。在实际运行中,系统运行稳定,产品H2回收率基本保持89%。通过PSA装置的改造,运用新工艺、新技术使PSA装置可靠性提高,大大简化操作难度,无论发生故障需切除床层还是排除故障后恢复正常运行方式,都可自动实现。

[1] 孙艳,苏伟.变压吸附法从工业副产气制氢制备方法、技术[M].北京:化学工业出版,2012.

[2] 李耀,张卫.焦炉煤气变压吸附制氢操作与维护[M].北京:机械工业出版社,2011.

[3] 吴中俊,黄永红.可编程序控制器(PLC)原理及应用[M].北京:机械工业出版社,2005.

[4] 王明虎,马太.JX-300X在变压吸附装置中的应用[J].石油化工自动化,2003,39(03):62-65.

[5] 李若岩,李任中,胡惠琴,等.Hollysys分散型控制系统在变压吸附装置上的应用[J].石油化工自动化,2006,42(02):69-72.